用于热力系统的隔离型功率变换器

相关申请的交叉引用

1.本技术要求2020年5月6日提交的美国申请第16/868,230号的权益和优先权。上述申请的公开内容通过引用并入本文。

技术领域

2.本发明涉及一种用于热力系统的功率装置。

背景技术:

3.本节中的内容仅提供与本发明相关的背景信息,且不构成现有技术。

4.可操作以在一定的温度范围内加热负载的电加热器通常由功率控制装置供电,该功率控制装置向加热器提供可调功率。一些功率控制装置采用相角控制(即,相位触发控制)通过在预定相位下调制功率开关(例如,半导体闸流管或三端双向可控硅开关)来限制来自电源的功率。在另一个实例中,功率控制装置可以是将交流(ac)电力转换成dc(直流)电力的可变直流(dc)电源。尽管提供了具体的实例,但是还可以采用其他功率控制装置。

5.上述功率控制装置具有较差的谐波和更低的功率因数,这需要额外的部件来补偿功率因数。此外,对于相角控制,当功率设定点高于50%时,会难以限制加热器的电压。并且,可变dc电源需要大量的电子部件(例如,大容量电容器、电磁干扰(emi)滤波器、高频变压器、复式整流器和/或dc/dc变换器),所有这些电子部件都增加了装置的复杂性和尺寸。

6.本发明解决了与向加热器提供可调且可控的功率相关的这些问题和其他问题。

技术实现要素:

7.本节提供了本发明的概述,并且不是其全部范围或所有特征的全面公开。

8.本发明涉及一种用于向加热器提供可调功率的功率变换器系统。该功率变换器系统包括:输入整流器,配置成对具有线路能量的线路电源进行整流;以及全桥隔离变换器,配置成基于整流后的线路电源生成隔离输出电压。隔离输出电压与线路能量电隔离。

9.在一个方式中,全桥隔离变换器还包括:全桥整流器;变压器,电耦合到全桥整流器,其中该变压器配置成生成隔离全波电压;以及输出整流器,配置成对隔离全波电压进行整流,以生成隔离输出电压。

10.在另一个方式的变型中,全桥整流器包括第一对电子开关和第二对电子开关,以利用整流后的线路电源来驱动变压器。在另一种变型中,该功率变换器系统包括功率控制器,该功率控制器配置成操作全桥整流器来生成隔离输出电压。

11.在另一个方式中,功率控制器配置成执行变频控制,以生成小于或等于限压功率设定点的输出电压来作为隔离输出电压。

12.在又一个方式中,该功率变换器系统还包括电桥传感器,该电桥传感器配置成检测通过变压器的初级绕组的电流,以检测磁通行走(flux walk)。

13.在一个方式中,该功率变换器系统包括滤波器,该滤波器配置成对隔离输出电压

进行滤波,以输出所需的输出电压。

14.在另一个方式中,输入整流器配置成接收单相交流电(ac)或直流电(dc)中的一者作为线路电源。

15.在一个方式中,本发明涉及一种控制系统,该控制系统包括本文所述的功率变换器系统和主系统控制器,该主系统控制器配置成确定所需的输出电压并且控制功率变换器系统生成所需的输出电压。

16.在一个方式中,本发明涉及一种转换功率来操作由具有线路能量的线路电源供电的负载的方法。该方法包括:对线路电源进行整流,利用整流后的线路电源可切换地驱动变压器,以生成可调的电隔离全波电压;以及对电隔离全波电压进行整流,以获得指示施加给负载的所需输出电压的隔离输出电压,其中从线路电源中提取与隔离输出电压同相的电流。

17.在另一个方式中,该方法还包括:对隔离输出电压进行滤波,以获得所需的输出电压。

18.在又一个方式中,该方法还包括:当所需的输出电压小于限压功率设定点时,执行变频控制,以在比所需的输出电压大于限压功率设定点时的开关频率更低的开关频率下驱动变压器。

19.在一个方式中,该方法还包括:检测通过变压器初级绕组的电流,并且当该电流大于磁通电流阈值时执行校正动作。

20.在另一个方式中,该方法还包括:检测所施加的电压,其中所施加的电压是线路电源或整流后的线路电源中的至少一个,并且当所施加的电压超过预定电压范围时执行校正动作。

21.在又一个方式中,线路电源是单相交流电(ac)或直流电(dc)之一。

22.在一个方式中,可切换地驱动变压器还包括:交替驱动第一对电子开关和第二对电子开关。第一对电子开关和第二对电子开关形成全桥整流器。

23.在一个方式中,本发明涉及一种用于向加热器提供所需输出电压的功率变换器系统。该功率变换器系统包括:输入整流器,配置成对具有线路能量的线路电源进行整流;变压器,配置成生成隔离全波电压;全桥整流器,电耦合到变压器并可操作来驱动变压器以基于整流后的线路电源生成隔离全波电压;输出整流器,配置成对隔离全波电压进行整流以生成指示所需输出电压的隔离输出电压;电桥传感器,配置成测量流经变压器的桥电流;以及功率控制器,配置成操作全桥整流器以驱动变压器。

24.在另一个方式中,功率控制器配置成响应于桥电流大于或等于磁通电流阈值来确定磁通行走状态,并且功率控制器配置成响应于磁通行走状态来执行校正动作。

25.在又一个方式中,该功率变换器系统还包括滤波器,该滤波器配置成对隔离输出电压进行滤波,以输出所需的输出电压。

26.在另一个方式中,输入整流器配置成接收单相交流电(ac)或直流电(dc)之一来作为线路电源。

27.根据本文提供的描述,其它适用领域将变得显而易见。应当理解的是,该描述和具体实例仅用于说明目的,而非用于限制本发明的范围。

附图说明

28.为了更好地理解本发明,现在将参考附图通过示例的方式描述其各个方式。在这些附图中:

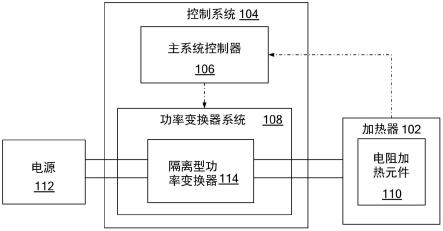

29.图1是根据本发明的热力系统的框图,该热力系统包括加热器和具有隔离型功率变换器的控制系统;

30.图2是根据本发明的图1的隔离型功率变换器的框图;

31.图3是根据本发明的隔离型功率变换器的示例性电路图;

32.图4是根据本发明的比较在低功率设定点下有和没有变频控制的情况下隔离型功率变换器的输出电压的曲线图;

33.图5是根据本发明的示出了隔离型功率变换器的变频控制的曲线图;以及

34.图6是根据本发明的具有多个隔离型功率变换器的热力系统的框图。

35.文中所述的附图仅用于说明目的,而非用于以任何方式限制本发明的范围。

具体实施方式

36.以下描述本质上仅是示例性的,而非为了限制本发明、应用或使用。应当理解的是,在所有附图中,相应的附图标记表示相同或相应的部件和特征。

37.热力系统可以包括具有一个或多个加热元件的加热器和控制系统,该控制系统包括控制器和功率变换器系统(即,功率控制装置),以独立控制施加给加热器的加热元件的功率。在一个方式中,功率变换器系统包括降压变换器,这些降压变换器可由控制器操作来向加热器的加热元件生成所需的输出电压。

38.在另一个方式中,控制系统包括功率变换器系统,该功率变换器系统在电源和一个或多个功率变换器之间提供隔离屏障,以将加热器与电源隔离。更具体地,本发明描述了一种功率变换器系统,该功率变换器系统包括隔离电路,该隔离电路可以称为隔离型功率变换器,该隔离型功率变换器将来自电源的线路电源隔离并转换成可以施加给负载(例如,加热器)的所需的可调输出电压。该隔离型功率变换器包括全桥隔离变换器,该全桥隔离变换器具有高开关速率电子开关和用于隔离线路电源并将其转换成所需电压的变压器。该隔离型功率变换器减少或抑制了转换期间的功率损耗,并且消除或减少了大容量电容器(即,dc侧电容器)的使用。因此,该隔离型功率变换器小于例如可变dc电源。

39.参见图1,根据本发明配置的热力系统100包括加热器102和用于操作加热器102的控制系统104。控制系统104配置成基于例如功率设定点、温度设定点和/或来自加热器102的反馈数据以及其他变量向加热器102提供隔离的可调功率输出。在一个方式中,控制系统104包括用于确定待施加给加热器102的功率大小的主系统控制器106和可由主系统控制器106操作用于生成隔离功率输出的功率变换器系统108。在附图中,虚线箭头表示数据和/或控制信号(例如,0v至5v),而实线表示电源线。

40.加热器102是可操作的以加热负载(例如,但不限于作为半导体处理室的一部分的晶片、在通道/管道中流动的气态流体和/或容器中设置的液体)。在一个方式中,加热器102包括电阻加热元件110,当向电阻加热元件110供电时,该电阻加热元件会生成热量。尽管设置了一个电阻加热元件,但是加热器102可以包括一个以上的电阻加热元件。

41.在一个应用中,除了生成热量,电阻加热元件110还可以充当传感器,用于基于电

阻加热元件110的电阻测量电阻加热元件110的平均温度。更具体地,这种电阻加热元件通常具有非线性电阻温度系数,并定义了“双线”加热器系统。美国专利第7,196,295号中公开了这种双线系统,该专利与本技术处于共同所有权之下,并且其全部内容通过引用并入本文。在双线系统中,热力系统是自适应热力系统,该自适应热力系统将加热器设计与将功率、电阻、电压和电流结合在可定制反馈控制系统中的控制相结合,该可定制反馈控制系统限定这些参数(即,功率、电阻、电压和电流)中的一个或多个参数,同时控制另一个参数。控制系统104配置成监控传送到电阻加热元件的电流、电压和功率中的至少一个来确定电阻,并因此确定电阻加热元件110的温度。

42.在另一个示例性应用中,加热器102配置成包括用于测量加热器102温度的温度感测功率引脚。在申请人于2015年5月29日提交的名称为“具有温度感测功率引脚的电阻加热器”的美国共同未决申请第14/725,537号中公开了利用功率引脚作为热电偶来测量电阻加热元件的温度,该申请与本技术处于共同所有权之下,并且其全部内容通过引用并入本文。通常,加热器的电阻加热元件和控制系统通过第一功率引脚和第二功率引脚连接,该第一功率引脚和该第二功率引脚分别限定了第一接点和第二接点。第一和第二功率引脚充当热电偶感测引脚,用于测量加热器102的电阻加热元件的温度。与第一和第二功率引脚通信的控制系统104配置成测量第一和第二接点处的电压变化。更具体地,控制系统104测量接点处的毫伏(mv)变化,然后利用这些电压变化来计算电阻加热元件110的平均温度。在一个方式中,控制系统104可以在不中断向电阻加热元件供电的情况下测量接点处的电压变化。

43.尽管描述了具体的实例和运行功能,但是加热器102可以是其它合适类型的加热器,其可操作以基于正在接收的功率生成变化的温度。此外,除了“双线”型加热器或温度感测功率引脚之外或作为其替代,加热器102可以包括用于测量加热器102的温度的独立温度传感器(例如,热电偶或电阻温度检测器(rtd)传感器等),该独立温度传感器作为闭环控制的一部分提供给控制系统104。

44.控制系统104配置成基于运行设定点、来自加热器102的反馈数据和/或预定义的控制程序/算法以及其他输入和/或控制方案来控制施加给加热器102的功率,从而控制加热器102的热力性能。更具体地,在一个方式中,主系统控制器106确定加热器102所需的输出电压,并且功率变换器系统108将来自电源112的输入电压(即,线路电源)转换成所需的输出电压。在一个方式中,所需的输出电压可以是0v与等于或大于线路电压的最大电压之间的值(例如,最大电压等于线路电压、比线路电压大10%或者等于基于系统标准的其他合适的值)。

45.基于加热器102的应用和类型,可以以各种合适的方式来配置主系统控制器106。例如,在一个方式中,主系统控制器106是闭环系统,其从加热器102和/或加热器102配备的传感器(未示出)获取反馈数据,以监控加热器102的性能特征(例如,但不限于:所施加的电压、电流、电阻、功率和/或温度)。基于性能特征和所定义的控制方案,主系统控制器106确定所需的输出电压和要传输给功率变换器系统108的相应控制信号,用于生成所需的输出电压。除了关于加热器102的性能特征的反馈数据之外,主系统控制器106可以接收指示热力系统100的运行的其他数据,这些数据可以用于控制施加给加热器102的功率。例如,可以监控指示来自电源112的功率的数据,以检测功率下降或峰值。

46.在一个方式中,主系统控制器106采用状态模式控制,其中主系统控制器106基于

一个或多个输入参数(例如,温度、电阻、电流和/或电压)确定加热器102的运行状态。加热器102的运行状态包括:空闲模式,在该模式下没有向加热器102供电;启动模式,在该模式下提供低功率以测量电压和电流;软启动模式,在该模式下以低斜坡率提高功率,直到超过特定的电阻设定点;速率模式,在该模式下以基于加热器的材料选择的斜坡率提高温度;以及保持模式,在该模式下利用例如,连续比例-积分-微分控制器(pid控制)来将加热器102的温度控制在特定的设定点。这些运行状态仅仅是示例性的,并且在本发明的范围内可以包括其他模式。

47.基于加热器102的运行模式,主系统控制器106通过调节从相应的隔离型功率变换器施加给加热元件的输入电压来独立地控制加热元件。主系统控制器106可以以各种方式配置成调节输入电压,包括但不限于:(1)根据运行状态修改pid参数;(2)将自动模式(无用户输入)改变为手动模式(由控制器接收用户输入)或将手动模式改变为自动模式;(3)设定手动百分比功率;(4)启动设定点斜坡;(5)通过偏移积分、缩放积分和/或基于温度进行修改来修改pid控制的积分(保持项);以及(6)当进入新的运行状态时改变电压。可以以各种合适的方式来触发主系统控制器106用于调节电压的逻辑,包括但不限于:(1)检测到启动;(2)过程温度接近设定点;(3)过程温度偏离设定点;(4)设定点发生变化;(5)超过过程温度;(6)降低到低于过程温度;(7)预定时间段结束;(8)达到一般系统读数(例如,电流、电压、瓦特数、电阻和/或功率百分比)。该热力系统包括多个状态,其中每个状态具有独特的设置,以创建在动态系统中提供最佳性能的可编程状态机。每个状态可以定义当条件满足时进入的下一个状态。

48.主系统控制器106还可以配置成执行其他操作,例如,但不限于:冷ping控制,用于向加热器102提供小信号电平(例如,5v),从而确定热力系统的特性(例如,温度);通过图形用户界面报告电压、电流、电阻和/或瓦特数;校准控制,用于学习诸如加热器-负载温度相关性等特性;诊断,用于监控加热器102的健康和/或状态;和/或系统保护监控。

49.更具体地,在一个方式中,主系统控制器106配置成监控热力系统100会损坏加热器102和/或控制系统104的异常活动。在一个方式中,主系统控制器106执行以下保护方案中的至少一种:区域间监控;区域-基准间监控;变化率估量;和/或能量极限控制。

50.区域间监控和区域-基准间监控是一致性控制的实例,以评估热力系统100是否沿着加热器102保持所需的平衡,并且最大程度减少或抑制对加热器102造成损坏(例如,陶瓷破裂)。例如,对于区域间监控,主系统控制器106基于输入参数确定加热区域114的温度,并确定相邻区域之间的温差是否超过温度变化阈值(例如,相差10℃)。如果相邻区域之间的温差超过温度变化阈值,则主系统控制器106执行保护措施,以减少或抑制对热力系统100的损坏。

51.区域-基准间监控将加热器102的平均温度与基准温度进行比较,以确定两者之间的温差是否超过温度变化阈值,该温度变化阈值可以与用于区域间监控的温度变化阈值相同或不同。因此,一致性控制可以通过例如调节施加给加热器102的功率或关闭系统来防止热力系统100超过变化阈值。

52.热力系统100可能的异常运行的另一个指标是加热器102基于所施加的功率加热的速率。具体而言,在一个方式中,将加热器温度和/或加热器102的电响应基于所施加的功率而变化的速率与相关的速率范围阈值进行比较,以确定加热器102是否在规范内响应。例

如,如果当所施加的功率增加时加热器温度没有升高,或者如果当所施加的功率不变或稍微增加时加热器温度突然升高,则主系统控制器106将这种活动标记为异常并执行保护措施。类似地,能量限制控制对可以施加给加热器102的功率大小设置限制,并且如果热力系统100超过和/或接近这些极限,则主系统控制器106输出保护措施。例如,能量限制控制用于设置低电阻启动期间的最大电流以及输送的最大功率。最大值可以由用户设定或者基于例如加热器102的规格预先确定,并且可以在温度范围内变化。

53.由主系统控制器106执行的保护措施包括但不限于:降低施加给一个或多个加热区114的功率来控制变化,切断对加热器102的供电,和/或向计算设备输出关于显著温度变化的消息。

54.在一个方式中,功率变换器系统108包括隔离型功率变换器114,该隔离型功率变换器是用于生成隔离的期望输出电压的降压变换器。参见图2,在一个方式中,隔离型功率变换器114包括用于将输入电压转换成由主系统控制器106确定的所需输出电压的功率变换部分202以及用于控制功率变换部分202来生成所需输出电压的控制部分204。

55.在一个方式中,功率变换部分202包括整流器206、全桥隔离变换器208以及滤波器210。整流器206配置成从电源112接收输入电压(即,线路电源)并生成在一个方向上流动的整流后的电压信号(即,整流后的线路电源)。例如,在输入电压是单相ac电源信号的情况下,整流器206输出在一个方向上提供的整流后的ac信号。输入电压也可以是直流(dc)电压信号,并且不限于ac电源信号。整流器206可以是有源或无源的整流器。

56.基于整流后的电压信号,全桥隔离变换器208生成指示所需输出电压的隔离输出电压信号。如本文所述,全桥隔离变换器208包括多个电子开关,这些电子开关可以由控制部分204操作,以将接收到的电压调节至所需的输出电压。滤波器210平滑隔离输出电压信号,以向加热器102输出所需的输出电压。

57.控制部分204配置成监控功率变换部分202的性能并与主系统控制器106通信。在一个方式中,控制部分204包括电源传感器212、整流功率传感器214、电桥传感器216以及与传感器212、214和216通信的功率控制器218。电源传感器212和整流功率传感器214分别检测来自电源传感器212的输入电压和来自整流器206的整流后的电压(即,整流后的线路电源)的电压水平。在一个方式中,电源传感器212和整流功率传感器214是电压传感器,并且包括分别用于测量来自电源112和整流器206的电压的必要电路。尽管控制部分204设置为包括电源传感器212和整流功率传感器214,但是控制部分204可以仅包括电源传感器212或整流功率传感器214中的一个。

58.电桥传感器216配置成测量通过全桥隔离变换器208的桥电流,以监控全桥隔离变换器208的电感器磁通行走状况。在一个方式中,电桥传感器216是电流传感器,并且包括用于测量全桥隔离变换器208处的电流的必要电路,如本文进一步描述的。

59.功率控制器218可通信地耦合到主系统控制器106,并且配置成控制全桥隔离变换器208的运行,以生成指示所需输出电压的电压信号。此外,基于来自电源传感器212和/或整流功率传感器214的数据,功率控制器218配置成监控提供给全桥隔离变换器208的电压,以检测异常电压水平。尤其是,如果电压水平骤升至预定阈值以上或下降至预定阈值以下,则功率控制器218停止全桥隔离变换器208的运行,以防止或抑制加热器102处的功率骤升/下降。例如,电源传感器212和/或整流功率传感器214检测进入全桥隔离变换器208的施加

电压(例如,线路电源或整流后的线路电源),并且功率控制器218配置成当所施加的电压超过预定电压范围时执行校正动作。在一个方式中,在这种异常功率活动期间,功率控制器218还配置成向主系统控制器106通知这种异常活动和/或关闭加热器102的电源,作为校正动作。

60.参见图3,提供了用于隔离型功率变换器114的具有功率控制器218的功率变换部分300的示例电路图。功率变换部分300可以设置为功率变换部分202。为了简洁起见,图3中未示出与隔离型功率变换器114一起示出的其他部件(例如,传感器212、214和216)。

61.功率变换部分300包括整流器304、全桥隔离变换器306以及滤波器308。整流器304、全桥隔离变换器306和滤波器308可以分别设置为整流器206、全桥隔离变换器208和滤波器210。整流器304是具有四个二极管310-1至310-4(统称为“二极管310”)的无源整流器。作为二极管310的替代,整流器304可以是有源整流器,其具有可以由功率控制器218操作的开关(例如,场效应晶体管(fet)或双极面结型晶体管(bjt))。在一个方式中,滤波器308包括电感器311,该电感器平滑来自全桥隔离变换器306的电压信号,并将所需的输出电压信号输出给加热器102。滤波器308可以是其他合适的滤波器(例如,电容-电感滤波器),并且不限于电感器311。

62.全桥隔离变换器306配置成生成隔离电压信号(即,隔离输出电压),该隔离电压信号表示待施加给加热器102的所需输出电压。在一个方式中,全桥隔离变换器306包括全桥整流器312、变压器314以及输出整流器316。全桥整流器312电耦合到整流器304,并且可操作来利用整流后的电压信号(即,整流后的线路电源)驱动变压器314。在一个方式中,全桥整流器312包括由sw1和sw4形成的第一对电子开关、由sw2和sw3形成的第二对电子开关以及分别用于驱动开关sw1、sw2、sw3和sw4的开关驱动器sd1、sd2、sd3和sd4。在一个方式中,开关sw1、sw2、sw3和sw4可以是场效应晶体管(fet)或双极面结型晶体管(bjt),并且开关驱动器sd1、sd2、sd3和sd4是用于操作这些晶体管的电子部件。开关驱动器sd1、sd2、sd3和sd4中的每一个开关驱动器都电耦合到功率控制器218,并且可以由功率控制器218操作来断开和闭合电子开关sw1、sw2、sw3和sw4。在下文中,开关sw1、sw2、sw3和sw4可以统称为开关sw1-sw4,而开关驱动器sd1、sd2、sd3和sd4可以统称为开关驱动器sd1-sd4。

63.变压器314设置在全桥整流器312和输出整流器316之间,以提供电源112和加热器102之间的电流隔离。这里,变压器314的初级绕组314a耦合到全桥整流器312,而变压器314的次级绕组314b耦合到输出整流器316。变压器314配置成具有1:1的匝数比,但是可以具有1:x的匝数比,其中x大于1(例如,1:1.2的匝数比),以提高隔离电压信号的电压。

64.在一个方式中,输出整流器316是具有四个二极管318-1至318-4(统称为“二极管318”)的无源整流器。输出整流器316对来自变压器314的隔离全波电压进行整流,以生成整流后的隔离电压,该整流后的隔离电压也可以称为隔离输出电压,并且表示所需的输出电压。像整流器304一样,输出整流器316可以是可由功率控制器218控制的有源整流器,而不是无源整流器。

65.功率控制器218配置成基于来自主系统控制器106的功率指令来操作全桥整流器312生成所需的输出电压,该输出电压表示待提供给加热器102的功率大小(例如,输入电压的80%、输入电压的75%等)。基于功率指令,功率控制器218确定用于操作开关sw1-sw4的占空比。功率控制器218同时操作第一对开关sw1、sw4并同时操作第二对开关sw2、sw3,以在

不同方向上驱动变压器314。也就是说,在开关sw1、sw4闭合以及开关sw2、sw3断开的情况下,整流后的功率被施加到变压器314,使得电流在第一方向上流经初级绕组314a。在开关sw1、sw4断开以及开关sw2、sw3闭合的情况下,整流后的功率被施加到变压器314,使得电流在与第一方向相反的第二方向上流经初级绕组314a。所生成的电压大小不仅取决于变压器314的匝数比,还取决于致动开关sw1-sw4的速率。也就是说,假设变压器的匝数比为1:1,如果开关处于100%的占空比,则所需的输出电压将与输入电压相同或基本相同,并且小于100%的占空比提供了小于输入电压的所需输出电压。本领域的技术人员应当理解的是,如果变压器314配置成升压变压器,则处于例如,100%的占空比的输出电压可以大于输入电压。

66.继续参见图3,为了说明隔离型功率变换器的功率变换操作,功率变换部分300接收单相ac信号320。整流器304生成整流后的ac信号322,该整流后的ac信号被全桥隔离变换器306接收。基于来自主系统控制器106的功率指令,功率控制器218确定开关sw1-sw4的占空比,并操作开关sw1-sw4。因此,操作全桥整流器312来在不同方向上驱动变压器314,以生成隔离全波电压信号324。隔离全波电压信号324由多个脉冲信号定义,这些脉冲信号指示通过启动和停用第一对开关sw1和sw4以及第二对开关sw2和sw3而施加给变压器314的整流后的ac信号322。输出整流器316对隔离全波电压信号324进行整流,以提供表示所需输出电压的整流后的隔离电压信号326。滤波器308平滑整流后的隔离电压信号326,以提供输出电压信号328作为所需的输出电压,该所需的输出电压被施加给加热器102。尽管输入电压设置为单相ac信号320,但是输入电压可以设置为任何其他合适的电压信号(例如,三相信号的两条支路、dc信号等)。

67.由于全桥整流器312的开关速率是有限的,因此当转换到低于所定义的功率设定点的电压水平时,输出电压会经历阶跃或压降。例如,图4示出了隔离型功率变换器114的输出电压相对于功率设定点的曲线图。如实线a所示,该关系在下限功率设定点之前基本上是线性的,该下限功率设定点在该实例中约为10%。当功率设定点小于10%时,该关系不再是线性的,并且输出电压保持恒定,然后下降。

68.为了提供较低的输出电压,功率控制器218配置成执行全桥整流器312的变频控制。参见图5,提供了一种示例性的三相变频控制,其中:“t1”表示用于在阶段1和阶段3期间将频率从标准工作频率改变到较低的频率水平的第一时间变量;“t2”表示第二时间变量,其是在每个阶段之间提供的预定义等待时间;而“t3”表示用于将开关的脉冲宽度从标准脉冲周期(例如,5μs)改变到可变脉冲周期(0.5μs)的第三时间变量。

69.在变频控制的阶段1,开关sw1-sw4断开,并且开关频率从标准工作频率(例如,120khz)降低到第一频率水平(例如,20khz)。因此,对于阶段1,t1设置为用于将开关频率降低到第一频率水平的时间(即,从0开始增加,直到开关频率达到第一频率水平)。在启动阶段2之前,变频控制等待预定的等待时间(即,t2),然后开始将开关sw1-sw4的脉冲周期从标准脉冲周期减少到可变脉冲周期(t3)。例如,在一个方式中,第一对开关sw1、sw4闭合(即,被驱动以允许电流流过变压器),开关sw1最初具有标准脉冲周期,并且开关sw4的脉冲周期减小到可变脉冲周期(t3)。一旦开关sw4处于可变脉冲周期,开关sw1的脉冲周期就会减小。第二对开关sw2、sw3在其开关周期经历相同的控制。对于本领域的技术人员来说显而易见的是,脉冲周期的调整随着时间(即,多个开关周期)而发生,并且图5不是该时间周期的完

整表示。在另一个方式中,作为改变开关sw1至sw4中的每一个开关的脉冲周期的替代,可以为该对开关中的一个开关调节脉冲周期。在另一个方式中,作为控制开关sw4、sw3的脉冲周期的替代,变频控制可以减少开关sw1、sw2的脉冲周期。

70.在脉冲周期设置为t3且开关sw1至sw4断开的情况下,例如,在该对开关的开关操作之间,将第一可变时间t1延长,以在阶段3期间将开关频率从第一频率水平降低到第二频率水平。例如,开关频率从20khz降低到2khz。因此,切换周期之间的时间延长了。在一个方式中,为了返回到标准工作频率和标准脉冲周期,可以逆向执行变频控制。也就是说,开关频率从第二频率水平提高到第一频率水平,脉冲周期从可变脉冲周期增加到标准脉冲周期,并且开关频率从第一频率水平提高到标准频率水平。应当很容易理解的是,为变频控制的各种变量(例如,标准工作频率、第一频率水平、第二频率水平以及脉冲宽度)提供的数值仅用于说明目的,并且可以定义其他合适的值。

71.通过采用变频控制,输出电压的控制相比线a得到改善,如图4中虚线b所示。因此,隔离型功率变换器可以生成小于限压功率设定点的所需输出电压(例如,10%的线路电源),并且当在下限功率设定点下运行时抑制了压降。在一个方式中,变频控制可以设置为由功率控制器218执行的算法,用于在功率设定点处或低于下限功率设定点时控制开关sw1-sw4。应当很容易理解的是,图4中示出的特定值仅用于说明目的,并且不应当限制本发明的范围。

72.在一个方式中,功率控制器218配置成监控变压器314的磁通行走状态的发生,该磁通行走状态可以是由初级绕组314a中的电压上升引起的,并且执行校正动作来抑制或减少对加热器102造成的损坏。具体而言,电桥传感器216测量流经初级绕组314a的桥电流,并且如果桥电流大于或等于磁通电流阈值,则功率控制器218配置成响应于磁通行走状态执行校正动作。在一个方式中,对于第一次出现的磁通行走状态,作为校正动作,功率控制器218断开开关sw1-sw4,以在正在执行的开关周期(即,当前开关周期)中切断对变压器314的供电,并继续操作开关sw1-sw4用于下一个开关周期。对于随后的磁通行走状态(例如,两次或更多次出现),作为校正动作,功率控制器218配置成断开开关sw1-sw4,以切断对变压器314的供电,并且可以进一步向主系统控制器106通知电压上升。

73.如上所述,功率控制器218配置成基于来自电源传感器212和/或整流功率传感器214的数据来抑制加热器102的功率骤升或下降。例如,在一个方式中,功率控制器218配置成响应于输入电压超过一个或多个阈值(例如,输入电压大于第一阈值或者输入电压小于第二阈值)而断开开关sw1-sw4,以切断对变压器314的供电。阈值可以基于热力系统的运行参数。功率控制器218还可以向主系统控制器发送关于线路电源发生变化的通知。基于来自整流功率传感器214的数据,可以执行类似的控制。

74.尽管图1中的加热器102示出为具有一个电阻加热元件110,但是加热器102可以包括一个或多个电阻加热元件,并且功率变换器系统108可以包括一个或多个隔离型功率变换器114,用于向电阻加热元件提供功率。例如,参见图5,加热器502由控制系统504控制,该控制系统具有主系统控制器506和功率变换器系统508。加热器502包括限定多个加热区域的多个电阻加热元件510-1至510-n(统称为“电阻加热元件510”)。功率变换器系统508包括一个或多个隔离型功率变换器514-1至514-n(隔离型功率变换器514),该隔离型功率变换器向电阻加热元件510提供功率。每个区域可以独立控制,并连接到专用的隔离型电源变换

器。每个隔离型电源变换器514可以以与隔离型电源变换器114类似的方式配置。电源516可以以与电源112类似的方式配置。

75.控制系统包括本发明的隔离型电源变换器,以向加热器提供可调隔离功率。隔离型电源变换器利用高速开关来将输入电压调节到所需的输出电压。隔离型电源变换器还执行功率转换,其中加热器由不超过最小可用线路电压驱动,并且输入电流基本上等于输送的功率除以实际线路电压。因此,从线路汲取的峰值电流处于最小线路电压。

76.功率转换可以在任何给定的功率水平下降低施加给加热器的电压,并降低谐波,从而进一步降低漏电流。然而,相角控制会向加热器加入高频谐波,这可以增加漏电流。此外,隔离型电源变换器固有地具有功率因数校正,因此可以不需要额外的电路来校正功率因数。也就是说,电流是从与隔离输出电压同相的线路电源中提取的。隔离型电源变换器还可以不需要大容量电容器(即,dc侧电容器)(例如,可变dc电源中的大容量电容器)来存储能量。

77.在本技术中,术语“控制器”可以指以下电路中的一部分或者包括:专用集成电路(asic);数字、模拟或混合模拟/数字分立电路;数字、模拟或混合模拟/数字集成电路;组合逻辑电路;现场可编程门阵列(fpga);执行代码的(共享、专用或集群)处理器电路;存储由处理器电路执行的代码的(共享、专用或集群)存储器电路;提供所述功能的其他合适的硬件组件;或者上述电路和硬件组件中的部分或全部在诸如片上系统中的组合。

78.术语“存储器”是术语“计算机可读介质”的子集。如本文所用的术语“计算机可读介质”不包括通过介质(例如,在载波上)传播的瞬态电信号或电磁信号;因此,术语“计算机可读介质”可以被认为是有形的和非暂时性的。

79.除非本文另有明确说明,否则在描述本发明的范围时,所有表示机械/热力性能、组成百分比、尺寸和/或公差或者其他特征的数值都应理解为由词语“大约”或“近似”修饰。出于包括工业实践、制造技术和测试能力在内的各种原因,需要这种修改。

80.如本文所用的,短语a、b和c中的至少一个应当被解释为表示采用了非排他性的逻辑“或”的逻辑(“a”或“b”或“c”),并且不应被解释为表示“a中的至少一个、b中的至少一个和c中的至少一个”。

81.在附图中,箭头所指的箭头方向通常表示对图示感兴趣的信息流(例如,数据或指令)。例如,当元件a和元件b交换各种信息,但是从元件a传输到元件b的信息与图示相关时,箭头可以从元件a指向元件b。这个单向箭头并不意味着没有其他信息从元件b传输到元件a。此外,对于从元件a发送到元件b的信息,元件b可以向元件a发送对该信息的请求或接收确认。

82.本发明的说明书实质上仅为示例性的,因此未脱离本发明主旨的变更都包括在本发明的范围内。这些改变不应被视为脱离了本发明的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。