1.本发明涉及环境治理和铬离子回收领域,尤其涉及一种纤维膜、及其制备方法和应用。

背景技术:

2.铬在自然界中主要有三价铬和六价铬,其中六价铬毒性较大,被认定为i类致癌物质,其排放浓度受到国家有关部门的严格管控。

3.目前,常用于去除六价铬的方法有氧化还原法、沉淀法、吸附法等等;其中,吸附法对低浓度重金属的处理更为有效。常用的吸附剂多为粉末和颗粒状,且常用的吸附剂包括活性炭、树脂、水滑石类、沸石类等,以吸附柱/床或者吸附塔的形式,用于废水处理。

4.然而,受限于吸附剂的材质、性状和性能。现有技术中,还是会存在对铬的吸附容量低、选择性差等问题。

5.鉴于此,有必要提供一种纤维膜、及其制备方法和应用,以至少解决或缓解上述吸附剂不易与溶液分离、对铬的吸附容量低、选择性差中的一个或多个技术缺陷。

技术实现要素:

6.为解决现有吸附剂存在的吸附性能和选择性的问题,本发明第一目的在于,提供一种纤维膜及其制备方法,旨在获取一种对铬的吸附容量高、选择性佳的铬吸附剂。

7.本发明的第二目的在于提供一种纤维膜在分离铬中的应用,旨在具体实现对铬的高效分离和选择性分离。

8.为实现上述目的,本发明提供了一种纤维膜的制备方法,包括步骤:

9.s1,将聚丙烯腈和制孔剂在同一溶剂中混合,得铸膜液;其中,所述制孔剂包括聚乙烯吡咯烷酮和聚乙烯醇中的一种或两种;

10.s2,对所述铸膜液进行静电纺丝处理,得基膜;

11.s3,将所述基膜在水溶液中进行热处理,得待改性膜;

12.s4,对所述待改性膜进行肟化改性处理,得所述纤维膜。

13.进一步地,所述聚丙烯腈和所述制孔剂的质量比为1.5~2.5;

14.所述聚丙烯腈和所述制孔剂的总质量在所述铸膜液中的质量占比为18~25wt%;

15.所述溶剂包括n,n-二甲基乙酰胺和n,n-二甲基甲酰胺中的一种或两种;

16.所述静电纺丝处理的电压为13-15kv;

17.所述热处理的温度为60~80℃;

18.所述肟化改性处理包括:将所述待改性膜置于改性液中,然后将含所述待改性膜的所述改性液在60-70℃下加热60-120min;

19.其中,所述改性液中具有盐酸羟胺和碳酸钠,所述盐酸羟胺与所述碳酸钠的摩尔比为1.5~2.5。

20.本发明提供一种纤维膜,采用如上述任意一项所述的制备方法进行制备。

21.本发明提供一种如上述任意一项所述的纤维膜在分离铬中的应用。

22.本发明提供一种分离铬的方法,包括:将包含铬离子的待处理液和如上述任意一项所述的纤维膜接触,以对所述待处理液中的铬离子进行分离,得到附着有铬离子的所述纤维膜。

23.进一步地,所述待处理液中包含有六价铬和其他金属离子,所述其他金属离子包括cu

2

、pb

2

、cd

2

、ni

2

、au

3

中的一种或几种。

24.进一步地,在所述接触前和/或所述接触的过程中,将所述待处理液的ph控制在2~4。

25.进一步地,将所述待处理液的ph控制在2~3。

26.进一步地,对附着有铬离子的所述纤维膜进行解吸和恢复,并将所述恢复后的所述纤维膜与另一所述待处理液接触,以对另一所述待处理液中的铬离子进行分离。

27.进一步地,所述解吸的过程包括:将附着有铬离子的所述纤维膜置于碱溶液中;

28.所述恢复的过程包括:将进行所述解吸后的所述纤维膜置于酸溶液中。

29.与现有技术相比,本发明至少具有以下优点:

30.1、本发明提供了一种纤维膜及其制备方法。通过引入制孔剂,并在水溶液中进行热处理,为纤维膜的多孔结构奠定了基础;在进行一系列前处理后,通过对纤维膜进行肟化改性,可以确保纤维膜结构的最终成型,获得偕胺肟化的复合多孔纤维膜,并使复合多孔纤维膜对铬具有高效的吸附性和选择性。

31.2、本发明还提供一种纤维膜在分离铬中的应用。即,通过对本发明制备的纤维膜进行深入研究,意外发现,该纤维膜在铬离子吸附方面具有的优异性能。例如,可以改善铬离子的吸附容量、吸附选择性。

32.具体地,本发明中,基于特定的纤维膜,可以实现对铬离子的高效分离回收,操作简单,对铬具有较优的选择性,吸附容量可达124.7mg/g;且在重复3次使用后,本发明提供的纤维膜对铬的吸附容量还可以达58.2mg/g。

33.此外,本发明中,在铬离子与其他金属离子共存于同一溶液时,特定的纤维膜还会进行排他性地选择性吸附。例如,当混合溶液中同时存在铅、镍、锌、铜、镉、金等一种或多种金属离子时,本发明仍能选择性地分离铬。基于此,由于本发明的分离方法具有高效选择性分离铬离子的能力,且纤维膜易与溶液分离,有望为铬离子的吸附分离提供新策略。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

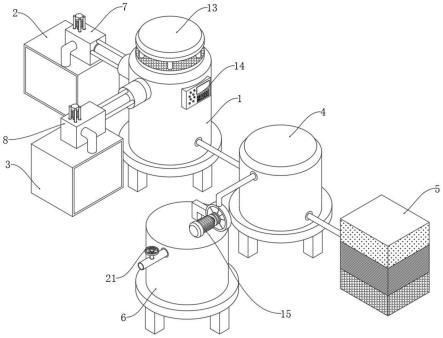

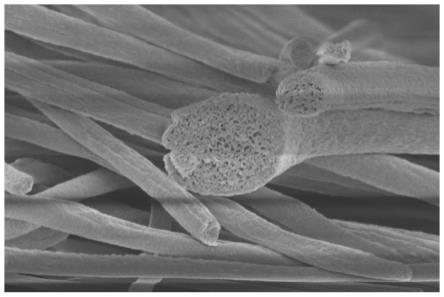

35.图1为实施例1制得的复合多孔纤维膜的截面sem图;从图1中可以看出,复合多孔纤维膜的纤维内部存在丰富的孔隙结构。

36.图2为实施例1制得的复合多孔纤维膜的sem图;从图2中可以看出,单个纤维表面存在大量的孔隙结构,极大地增加了纤维的比表面积,为铬的吸附创造了基本条件。

37.图3为实施例1中不同吸附时长下的铬吸附量的数据效果图。

38.图4为实施例2中不同ph下的铬吸附量的数据效果图。

39.图5为实施例3中,复合多孔纤维膜同时对多种离子进行吸附的数据效果图。

40.本发明目标的实现、功能特点及优点将结合实施方式,参照附图做进一步说明。

具体实施方式

41.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明的一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

42.需要说明,本发明实施方式中所有方向性指示(诸如上、下

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

43.并且,本发明各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。本领域技术人员需知晓的是,由于试验误差的存在,即使是两次相同条件的试验,两次试验结果的数据也会有轻微的波动,并不影响对本技术的理解。

44.为提高对铬的分离效率,本发明提供了一种纤维膜的制备方法,包括步骤:

45.s1,将聚丙烯腈(pan)和制孔剂在同一溶剂中混合,得铸膜液。

46.其中,所述聚丙烯腈的分子量可以为10万~25万。

47.所述制孔剂包括聚乙烯吡咯烷酮和聚乙烯醇中的一种或两种;具体可以为聚乙烯吡咯烷酮。

48.所述聚丙烯腈和所述制孔剂的质量比可以为1.5~2.5;所述聚丙烯腈和所述制孔剂的总质量在所述铸膜液中的质量占比可以为18~25wt%。

49.所述溶剂可以包括n,n-二甲基乙酰胺和n,n-二甲基甲酰胺中的一种或两种;具体可以为n,n-二甲基乙酰胺。

50.所述铸膜液的配取方式具体可以为:将聚丙烯腈和聚乙烯吡咯烷酮按照一定的比例加入(n,n-二甲基乙酰胺)中,于40-60℃混合均匀。

51.本发明研究发现,pan与制孔剂比例的精准控制,有利于获得高孔隙比的纳米纤维膜,并有助于改善获得的纤维膜对铬的吸附容量和选择性。当两者的比例过大时,不仅孔隙结构不发达,还会降低铬的吸附容量;当两者比例过小时,纤维内部孔孔径增大,支撑性能下降,会使得纤维膜的结构强度下降。

52.s2,对所述铸膜液进行静电纺丝处理,得基膜。

53.其中,所述静电纺丝处理的电压可以为13-15kv,所述铸膜液在所述静电纺丝处理过程中的流速可以为1-2ml/h。

54.需了解的是,静电纺丝处理的过程具体可以为:将所述铸膜液装入注射器中,用特氟龙导管连接注射器和针头,调整针头与滚筒之间的距离;然后,在针头处接入高压静电,并控制铸膜液的流速和滚筒的绕卷速度,持续一段时间后,即可得所述基膜。

55.s3,将所述基膜在水溶液中进行热处理,得待改性膜。

56.其中,所述热处理的温度可以为60~80℃,所述热处理的时长可以为1.5~3h。

57.所述热处理具体可以为,将所述基膜固定于无纺布上,然后将固定有所述基膜的无纺布置于水溶液中,然后将水溶液在70℃下加热2h。

58.s4,对所述待改性膜进行肟化改性处理,得所述纤维膜。

59.所述肟化改性处理可以包括:将所述待改性膜置于改性液中,然后将含所述待改性膜的所述改性液在60-70℃下加热60-120min;

60.其中,所述改性液中可以具有盐酸羟胺和碳酸钠;在所述改性液中,所述盐酸羟胺与所述碳酸钠的摩尔比可以为1.5~2.5,所述盐酸羟胺的浓度可以为0.4-0.6mol/l。

61.在上述实施方式中,将聚合物聚丙烯腈(pan)与制孔剂按照一定的比例混合后,通过静电纺丝的方式手段,配合静电纺丝电压、水溶液热处理、肟化改性处理的联合控制,能够产生具有多孔结构复合纳米纤维膜。

62.需说明的是,本发明通过在纤维膜上形成大量的孔状结构,可以提升纤维膜作用面积、以及纤维膜与待吸附物的结合性;经肟化改性后,纤维膜的孔状结构内可以负载大量的偕胺肟基官能团,在进一步确保纤维膜与待吸附物的结合性的同时,可以使纤维膜具有优异的离子交换能力和选择性。

63.还需说明的是,本发明意外地发现,上述纤维膜对阴离子六价铬具有优异地吸附效果和选择性。即,本发明中的纤维膜为形貌好,吸附容量高,铬选择性佳的吸附型纳米纤维膜。

64.由于上述制备方法能够获得性能优良,对铬具有高吸附性和高选择性的纤维膜,因此,本发明还提供一种纤维膜,采用如上述任意一项所述的制备方法进行制备。

65.本发明所制备的选择性分离铬离子的复合多孔纤维膜,具备发达的孔隙结构;且发现,本发明制备的纤维膜能够意外地发现该膜材料对铬有出乎意料地吸附效果,单纯的增加纤维比表面积或者使用偕胺肟化改性,并不能达到本发明制备纤维膜的吸附效果,丰富的空隙结构与胺肟化改性赋予了纤维膜新的吸附机理和方式。

66.因此,基于上述纤维膜,本发明还提供一种如上述任意一项所述的纤维膜在分离铬中的应用。

67.作为纤维膜分离铬的具体应用,由于吸附法对微量组分的选择性和较高去除率,本发明结合吸附法,提供了一种分离铬的方法,包括:将包含铬离子的待处理液和所述纤维膜接触,以对所述待处理液中的铬离子进行分离,得到附着有铬离子的所述纤维膜。

68.所述待处理液和所述纤维膜接触的过程可以为:将所述纤维膜置于所述待处理液中,并对所述待处理液进行振荡或搅拌。还可以为:将所述纤维膜作为过滤介质,使所述待处理液穿过所述纤维膜。也可以为:将所述纤维膜浸泡于所述待处理液中。

69.作为对所述待处理液的说明,所述待处理液中包含有六价铬和其他金属离子,所述其他金属离子包括cu

2

、pb

2

、cd

2

、ni

2

、au

3

中的一种或几种。

70.需了解的是,所述铬离子可以为六价铬,六价铬在溶液中主要以含氧酸根离子的阴离子形式存在,包括cr2o

72-、hcro

4-、cro

42-、cr2o

72-等。

71.在不同ph条件下,六价铬的主要存在形式会发生改变。例如:在ph超过7时,六价铬的主要存在形式为cro

42-;在ph为7时,六价铬的主要存在形式为hcro

4-和cro

42-共存;在ph低于7时,六价铬的主要存在形式为hcro

4-和cr2o

72-。

72.本发明中,au

3

通常来源于盐酸体系,当au

3

来源于盐酸体系时,au也以阴离子的形式存在,具体以aucl

4-的形式存在。需说明的是,本技术中的待处理液通常会来源于盐酸体系,因此,本发明中au

3

的存在形式通常为aucl

4-。而本发明中,无论是在不同ph下,还是在盐酸体系下,cu

2

、pb

2

、cd

2

、ni

2

的离子形态不会发生变化。

73.示例性地,本发明中的所述待处理液可以来源于电子废弃物(含六价铬,还可以含上述其他金属离子)的盐酸浸出液,也可以来源于含盐酸的电解液(含六价铬,还可以含上述其他金属离子)。

74.值得关注的是,ph会对本发明中铬的分离效果产生影响。在所述接触前和/或所述接触的过程中,可以将所述待处理液的ph控制在2~4,以提高所述纤维膜对铬的吸附效果。

75.优选地,为了进一步提升纤维膜对铬的吸附效果,并保证对铬的选择性分离,还可以在所述接触前和/或所述接触的过程中,将所述待处理液的ph控制在2~3。

76.需强调的是,本发明中的纤维膜可多次重复使用。在重复使用的过程中,需对附着有铬离子的所述纤维膜进行解吸和恢复,然后将所述恢复后的所述纤维膜与另一所述待处理液接触,以对另一所述待处理液中的铬离子进行分离。

77.其中,所述解吸主要是为了对纤维膜上附着的铬进行分离。

78.所述解吸的过程可以为:将附着有铬离子的所述纤维膜置于碱溶液中,然后对所述碱溶液进行振荡;所述碱溶液的可以为氢氧化钠溶液和/或氢氧化钾溶液,所述碱溶液的浓度不小于1mol/l。

79.所述恢复主要是为了保证纤维膜在下次使用过程中铬的吸附性能,

80.所述恢复的过程可以为:将进行所述解吸后的所述纤维膜置于酸溶液中;然后对所述酸溶液进行振荡;所述酸溶液的可以为盐酸溶液和/或硫酸溶液,所述酸溶液中h

的浓度不小于1mol/l。

81.为便于本领域技术人员对本发明进行理解,现举例说明:

82.实施例1

83.纤维膜的制备:

84.(1)铸膜液的配制

85.铸膜液:将15万分子量的聚丙烯腈、pvp(聚乙烯吡咯烷酮)和溶剂(n,n-二甲基乙酰胺)在60℃下混合均匀制成;

86.其中,聚丙烯腈和pvp的质量比为2:1;聚丙烯腈和pvp的总质量在铸膜液中的质量占比为21wt%。

87.(2)基膜的制备

88.将步骤(1)所得的铸膜液装入10ml注射器中,用特氟龙导管连接注射器和针头,调整针头与滚筒之间的距离为15cm,在针头处接入14kv高压静电,铸膜液流速为1ml/h,滚筒绕卷速度为300rpm/min,持续2h得基膜。

89.(3)多孔纤维膜的制备

90.将步骤(2)获得的基膜,用夹子固定在无纺布上,在水溶液中70℃加热2h,获得多孔纤维膜。

91.(4)复合多孔纤维膜的制备

92.将0.5g步骤(3)所得的多孔纤维膜置于100ml的改性液中,并在65℃下处理90min;

然后将处理后的基膜进行-23℃的冷冻真空干燥(4h),得复合多孔纤维膜,即本发明中所需的纤维膜。

93.其中,改性液为盐酸羟胺与无水碳酸钠的混合溶液(改性液中,盐酸羟胺的摩尔浓度为0.5mol/l,盐酸羟胺与无水碳酸钠的摩尔比为2:1)。

94.本实施例制备得到的复合多孔纤维膜参见图1-2所示:

95.从图1中可以看出,本实施例制备的复合多孔纤维膜的纤维内部存在丰富的孔隙结构。

96.从图2中可以看出,本实施例制备的纤维表面存在大量的孔隙结构,为铬的吸附创造了基本条件。

97.(5)复合多孔纤维膜吸附水中的cr(ⅵ)

98.称取步骤(4)制备的纤维膜0.05g,在室温下将其加入至50ml的cr(ⅵ)溶液中进行静态吸附试验。

99.吸附试验用的cr(ⅵ)溶液为使用重铬酸钾配置的模拟溶液,cr(ⅵ)的初始浓度为300mg/l,溶液ph为3.0。

100.上述吸附试验在室温下振荡,振荡的转速为100rpm;每隔一定时间,取上清液,用icp-oes检测溶液中cr(ⅵ)的浓度变化从而计算吸附分离膜的吸附量。

101.参见图3所示,测试发现,吸附5h时,复合多孔纤维膜对cr(ⅵ)的吸附量为124.7mg/g。

102.重复3次之后,cr(ⅵ)的吸附量为58.2mg/g(吸附5h数据)。

103.其中,在每次吸附后,均对复合多孔纤维膜依次进行了解吸和恢复。

104.解吸的过程为:将吸附后的纤维膜置于50ml浓度为1mol/l的naoh溶液中,在25℃的常温下以100rpm的转速振荡1h,随后取出纤维膜在清水中冲洗三次。

105.恢复的操作过程为:将清水洗净后的纤维膜置于50ml浓度为0.5mol/l的h2so4,在25℃的常温下以100rpm的转速振荡1h,随后将纤维膜在清水中清洗至ph值为中性。

106.实施例2

107.不同ph下的静态吸附测试:

108.本实施例与实施例1相比,区别仅在于,调整步骤(5)吸附过程中的cr(ⅵ)溶液的ph(具体见下表),其他条件同实施例1;

109.首次吸附的测试结果(吸附5h数据)如下表所示:

110.ph吸附容量(mg/g)291.53132.4466.7531.2624.6710.8

111.参见图4所示,可以看出,随着溶液ph值增加,纤维膜对铬的吸附量出现先增加后下降的趋势,在ph值等于3时达到最高。

112.结果表明:本发明中的纤维膜对铬有优异的吸附效果,且特定的ph对吸附效果具

有显著提升。

113.实施例3

114.多离子溶液的静态选择性吸附测试

115.将铬cr(ⅵ)和铜cu(ⅱ)、铅pb(ⅱ)、镉cd(ⅱ)、镍ni(ⅱ)、金au(ⅲ)以1:1:1:1:1:1的摩尔浓度比配制混合溶液。

116.混合溶液中,cr(ⅵ)的浓度为0.984mmol/l,铜cu(ⅱ)、铅pb(ⅱ)、镉cd(ⅱ)、镍ni(ⅱ)、金au(ⅲ)的浓度均为0.984mmol/l,混合溶液的ph值为3。

117.本实施例的混合溶液中,铜cu(ⅱ)、铅pb(ⅱ)、镉cd(ⅱ)、镍ni(ⅱ)均以各自的离子态单独存在;cr(ⅵ)的主要存在形式为hcro

4-和cr2o

72-,au(ⅲ)的存在形式为aucl

4-。

118.在进行吸附时,向混合溶液中按0.05g/l加入实施例1制备的纤维膜,然后在室温下振荡,振荡的转速为100rpm。

119.吸附完成后,纤维膜的解吸和恢复过程参见实施例1。

120.评价金吸附分离膜的静态选择性吸附特性,吸附5h(首次)的结果见下表:

121.金属离子吸附量(mg/g)cr(ⅵ)95.7cu(ⅱ)4.6pb(ⅱ)5.5ni(ⅱ)2.3cd(ⅱ)3.9au(ⅲ)35.4

122.参见图5所示,可以看出,在多种离子共存的水体中,纤维膜会优先选择cr(ⅵ)。

123.其中,cu(ⅱ)、铅pb(ⅱ)、镉cd(ⅱ)、镍ni(ⅱ)在溶液中主要以阳离子形式存在,而cr(ⅵ)主要以阴离子形式存在,存在形式不同导致吸附机理不一致,纤维膜与阴离子的静电吸附速率高于阳离子的螯合化学吸附。

124.au(ⅲ)虽然与cr(ⅵ)在溶液中存在形式一致,但两者存在不同的ph值优势区间,当ph为3.0时,会显著促进纤维膜对cr(ⅵ)的选择性吸附。

125.综合结果表明,纤维膜对铬有非常优异的选择吸附特性。

126.对比例1

127.本对比例和实施例1的区别仅在于,未构建多孔结构,不存在多孔纤维膜的制备。本对比例具体如下:

128.(1)铸膜液的配制

129.铸膜液:将15万分子量的聚丙烯腈和溶剂(n,n-二甲基乙酰胺)按重量百分比21wt%、79wt%在60℃下混合均匀制成。

130.(2)基膜的制备(同实施例1)。

131.(3)复合纤维膜的制备(同实施例1,仅将多孔纤维膜替换为步骤2的基膜)。

132.(4)复合纤维膜吸附水中的cr(ⅵ);注:本对比例的纤维膜来源于本对比例的步骤3,其他过程同实施例1的步骤5。

133.测试发现,本对比例中,在吸附5h时,复合多孔纤维膜对cr(ⅵ)的吸附量为28.3mg/g。

134.对比例2

135.本对比例和实施例1的区别仅在于,未进行胺肟化改性,具体如下:

136.(1)铸膜液的配制(同实施例1)。

137.(2)基膜的制备(同实施例1)。

138.(3)多孔纤维膜的制备(同实施例1)。

139.(4)多孔纤维膜吸附水中的cr(ⅵ);注:本对比例的纤维膜来源于本对比例的步骤3,其他过程同实施例1的步骤5。

140.测试发现,本对比例中,吸附5h时,多孔纤维膜对cr(ⅵ)的吸附量为0.6mg/g。

141.可以看出,复合多孔纤维膜对cr(ⅵ)的吸附效果,并不是简单的多孔结构和胺肟化改性效果之和,通过本发明所述的结构以及条件的控制,能够意外获得对cr(ⅵ)有高吸附性能的材料。

142.对比例3

143.本对比例和实施例1的区别仅在于,改变了pan和制孔剂pvp的比例,具体如下:

144.(1)铸膜液的配制

145.铸膜液:将15万分子量的聚丙烯腈、pvp(聚乙烯吡咯烷酮)和溶剂(n,n-二甲基乙酰胺)在60℃下混合均匀制成;

146.其中,聚丙烯腈和pvp的质量比为1:1;聚丙烯腈和pvp的总质量在铸膜液中的质量占比为21wt%。

147.(2)基膜的制备(同实施例1)。

148.(3)多孔纤维膜的制备(同实施例1)。

149.(4)复合多孔纤维膜的制备(同实施例1)。

150.(5)复合多孔纤维膜吸附水中的cr(ⅵ);注:本对比例的纤维膜来源于本对比例的步骤4,其他过程同实施例1的步骤5。

151.测试发现,本对比例中,吸附5h时,复合多孔纤维膜对cr(ⅵ)的吸附量为53.8mg/g。

152.对比例4

153.本对比例和实施例1的区别仅在于,将纤维膜偕胺肟化改性变更为羧基化改性,具体如下:

154.(1)铸膜液的配制(同实施例1)。

155.(2)基膜的制备(同实施例1)。

156.(3)多孔纤维膜的制备(同实施例1)。

157.(4)羧基化多孔纤维膜的制备。

158.具体的改性步骤为:将0.5g步骤(3)中的多孔纤维膜与100ml浓度为1mol/l的naoh溶液,在70℃以100rpm速度振荡1h后,用清水洗净,得到羧基化改性的多孔纤维膜材料。

159.(5)羧基化多孔纤维膜吸附水中的cr(ⅵ)

160.取0.05g羧基化改性的多孔纤维膜材料,在室温条件下加入至50ml cr(ⅵ)溶液中进行静态吸附试验,吸附时间为5h。

161.吸附试验用的cr(ⅵ)溶液为使用重铬酸钾配置的模拟溶液,cr(ⅵ)的初始浓度为300mg/l,溶液ph为3.0。

162.上述吸附试验在室温下振荡,振荡的转速为100rpm;每隔一定时间,取上清液,用icp-oes检测溶液中cr(ⅵ)的浓度变化从而计算吸附分离膜的吸附量。

163.测试发现,吸附5h后,本对比例中羧基化多孔纤维膜对cr(ⅵ)的吸附容量为12.7mg/g。

164.本发明的上述技术方案中,以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的技术构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。