1.本实用新型属于多相流体混合器领域,具体涉及一种射流式混合器。

背景技术:

2.在化工工艺装置中,普遍存在气、液、固多相非均相体系的化学反应,由于相间分层,接触面积小,反应过程中传质比较差,会造成反应母液混合不均匀,因此反应时间长,转化率低。为了增强混合作用,通常的做法是增加搅拌器。但是如果反应体系涉及到高温、高压或者气体介质是有毒有害、易燃易爆的物质时,搅拌器机械密封位置就会存在巨大的安全隐患。

3.普通的射流混合器可以做到完全密封,但混合室吸入口只有一个,并且不具备晶体颗粒粉碎功能。如cn214131113u公开的用于油田连续注入聚合物乳液的混合射流混合器,cn106925148a公开的带有气体限流的射流混合器,cn206676255u公开的一种臭氧溶水射流混合器。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述问题,提供一种全密闭、不泄露、安全性高、多吸入口,并且具有晶体颗粒粉碎功能的射流式混合器。

5.本实用新型解决其技术问题所采取的技术方案如下:

6.一种射流式混合器,包括壳体及设置在壳体内的容腔,所述容腔沿流体流动方向依次划分为输入口、收缩段、混合室、喉管段、扩散段、输出口,其特征在于,在所述喉管段填充多孔材料。

7.进一步地,所述多孔材料为金属或非金属材料。

8.进一步地,所述多孔材料的孔径大于流体中的晶粒直径,为晶粒直径的2~20倍。

9.进一步地,所述多孔材料装填体积占所述喉管段体积的10~100%。

10.进一步地,在所述扩散段填充加强多孔材料,所述加强多孔材料与所述喉管段内填充的多孔材料孔径不同。

11.进一步地,在所述混合室对应的壳体侧壁制出一个以上的吸入口,所述吸入口与所述混合室连通。

12.进一步地,所述收缩段的横截面积沿流体流动方向逐渐缩小,最小横截面积处制成喷嘴,并正对所述喉管段,所述收缩段扩散角度为13

°

~25

°

,所述收缩段喷嘴横截面积与所述喉管段横截面积的比值为0.3~0.9,其间距为喷嘴直径的0.5~2倍,所述收缩段横截面积与所述混合室横截面积的比值为0.2~0.5。

13.进一步地,所述扩散段的横截面积沿流体流动方向逐渐增大,所述扩散段的扩散角度为8

°

~15

°

。

14.进一步地,所述壳体为圆筒形,所述输入口、收缩段、混合室、喉管段、扩散段、输出口同轴。

15.采用上述技术方案,本实用新型的有益效果是:

16.1.流体在收缩段作用下进入混合室时流速被加速数十倍以上,根据文丘里效应将在混合室产生真空,本实用新型的有益之处在于可以在混合室设计多个吸入口,从而解决多组分流体动态混合的问题。

17.2.流体在混合室中初步混合后进入喉管段,喉管段中的流体动能与流速的平方成正比,在多孔材料内部孔隙中,混合后的流体与孔壁发生剧烈的碰撞、挤压、分割、剪切等作用,实现流体微纳米级的混合作用。进一步的,多孔材料发达的孔隙中存在大量的冲击波、涡流,将产生气蚀现象,当混合流中存在微小晶体颗粒时能被进一步破碎。

18.3.本实用新型不含动力部件,完全密封,不泄漏,特别适合反应体系涉及到高温、高压或者气体介质是有毒有害、易燃易爆的场合。

附图说明

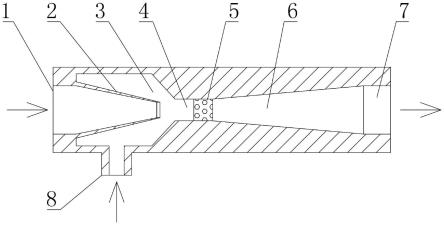

19.图1为根据本实用新型实施例1的一个吸入口的射流式混合器结构示意图;

20.图2为根据本实用新型实施例2的二个吸入口的射流式混合器结构示意图;

21.图3为根据本实用新型实施例3的三个吸入口的射流式混合器结构示意图;

22.图4为根据本实用新型实施例4的四个吸入口的射流式混合器结构示意图;

23.图中:1为输入口、2为收缩段、3为混合室、4为喉管段、5为多孔材料、6为扩散段、7为输出口、8为吸入口。

具体实施方式

24.下面结合附图及有关公知的技术知识对本实用新型的较佳实施例进行详细阐述,以便本实用新型的优点和特征能更易被本领域内的人员理解,从而对本实用新型的保护范围做出更为清晰明确的界定。显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.实施例1

26.如图1所示,一个吸入口的射流式混合器,包括壳体及设置在壳体内的容腔,所述容腔沿流体流动方向依次划分为:输入口1、收缩段2、混合室3、喉管段4、扩散段6、输出口7。

27.所述输入口1为圆形接口,所述输入口1可以采用法兰接口、螺纹接口、卡套接口、焊接,根据不同的应用场合选择不同的接口形式,以满足耐压,保证气密性和可替换性的需求。

28.所述收缩段2沿流体流动方向横截面积逐步缩小,最小横截面积处制成喷嘴,并进入到混合室3正对喉管段4,所述收缩段2扩散角度为13

°

~25

°

,所述收缩段2的喷嘴横截面积与所述喉管段4横截面积的比值为0.3~0.9,其间距为喷嘴直径的0.5~2倍,所述收缩段2横截面积与所述混合室3横截面积的比值为0.2~0.5。

29.在所述混合室3对应的壳体侧壁制出一个以上的吸入口8,所述吸入口8与所述混合室3连通。所述吸入口8可以采用法兰接口、螺纹接口、卡套接口、焊接,根据不同的应用场合选择不同的接口形式,以满足耐压,保证气密性和可替换性的需求。

30.所述喉管段4为圆筒形,在喉管段4填充多孔材料5。所述多孔材料5是一种多孔金

属材料,也可以是其它不与母液发生化学反应的多孔材料5,多孔材料5微孔直径通常应大于流体中的晶粒颗粒直径,为晶粒直径的2~20倍,孔隙率为》30%,通孔率》80%,从而保证母液流动通畅。所述多孔材料5装填体积占所述喉管段4体积的10~100%。

31.所述扩散段6的横截面积沿流体流动方向逐渐增大,所述扩散段6的扩散角度为8

°

~15

°

。为了进一步粉碎流体中的晶体,在所述扩散段也填充加强多孔材料,所述加强多孔材料与所述喉管段内填充的多孔材料孔径不同。通常加强多孔材料的孔径要小于喉管段内填充的多孔材料孔径。

32.所述输出口7为圆形口。可以采用法兰接口、螺纹接口、卡套接口、焊接,根据不同的应用场合选择不同的接口形式,以满足耐压,保证气密性和可替换性的需求。

33.实施例2

34.如图2所示,为具有两个吸入口8的射流式混合器,与实施例1的主要区别是,本实施例设计了两个吸入口8,适合需要混合两种以上的流体介质使用,图2中两个吸入口8位于同一侧并不是限制条件,吸入口8可以位于混合室3圆周上的其它位置。

35.实施例3

36.如图3所示,为具有三个吸入口8的射流式混合器,与实施例1的主要区别是,本实施例设计了三个吸入口8,适合需要混合三种以上的流体介质使用,图3中两个吸入口8位于同一侧并不是限制条件,吸入口8可以位于混合室3圆周上的其它位置。

37.实施例4

38.如图4所示,为具有四个吸入口8的射流式混合器,与实施例1的主要区别是,本实施例设计了四个吸入口8,适合需要混合四种以上的流体介质使用,图4中两个吸入口8位于同一侧并不是限制条件,吸入口8可以位于混合室3圆周上的其它位置。

39.虽然本实用新型已按照上述具体实施方式做了描述,但是本实用新型的实用新型思想并不仅限于此实用新型,任何运用本实用新型思想的改装,都将纳入本专利专利权保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。