1.本实用新型涉及锯断装置技术领域,具体涉及一种锯断自动分拣设备。

背景技术:

2.在进行竹材加工时,竹竿经所述切断装置将竹竿的节锯掉,由于每条竹竿长度不等,每个竹节之间长度不等,所以锯断竹节之后得到的竹段长短不一;接着,竹段通过感应装置对竹段的长度进行测量、分类;最后,经分类后的竹段经对应的分选机构进行出料,以及收集,完成竹段的分拣作业。

3.现有的锯断自动分拣设备,包括机架,沿原料输送方向依次设置在机架上的切断装置和输送装置;所述输送装置包括用于输送原料的传送带;在传送带侧方的机架上沿原料输送方向依次设置有感应装置和分选机构;感应装置包括沿原料输送方向依次设置的多个感应传送带上的原料的感应探头;分选机构包括至少一个分选组件,每个分选组件均包括一侧护板、一导向板、一分选立柱、一推动杆和一气缸,其中的侧护板和导向板一同沿原料输送方向依次设置在所述传送带的任一侧,且侧护板和导向板均垂直设置,导向板的朝向侧护板的一端为自由端、远离侧护板的一端与分选立柱转动连接;推动杆的一端与气缸连接、另一端连接在导向板上,推动杆推动导向板以分选立柱为中心轴转动斜置在传送带上,所述导向板与所述侧护板之间形成出料口,原料被阻挡沿导向板经出料口脱离传送带。

4.由于竹竿有直、有弯,所以锯断竹节之后得到的有些竹段端部会有一定程度的翘起。由于现有的锯断自动分拣设备的所有感应探头都在距传送带上表面相等的水平高度位置处一字排开,有时会出现所述感应探头无法准确感应到竹段的翘起端导致无法计算该竹段的长度和进行后续的分拣,或者导致竹段的测量长度比实际长度要短,机选的分选组件和出料口(出料口会偏小)与竹段的实际长度不匹配,时常出现卡料现象。此外,现有的竹段分拣设备的分选组件结构单一,所述导向板的打开角度(即转动角度)、所述出料口的开口尺寸以及所适用原料的长度均受到限制。

技术实现要素:

5.本实用新型的目的在于提供一种锯断自动分拣设备,该设备能够有效减少端部翘起的原料(例如端部翘起的竹段)所带来的卡料问题。

6.一种锯断自动分拣设备,包括机架,所述机架上设置有输送装置;所述输送装置包括传送带;所述传送带侧方的所述机架上沿原料输送方向间隔设置多个感应装置;每个所述感应装置均包括沿垂直于所述传送带上表面的方向间隔设置的至少两个感应所述传送带上的原料的感应探头;最下端的所述感应探头与所述传送带上表面之间的垂直距离<原料的厚度,最上端的所述感应探头与所述传送带上表面之间的垂直距离>原料的厚度。

7.本实用新型的锯断自动分拣设备不仅能够在竹段经过所述感应装置时,通过感应装置感应竹段的两自由端分别在哪个感应探头处,测量竹段的长度,为后序的分选提供条件;并且,每个所述感应装置均包括沿垂直于所述传送带上表面的方向间隔设置的至少两

个感应所述传送带上的原料的感应探头,且最下端的所述感应探头与所述传送带上表面之间的垂直距离<原料的厚度,最上端的所述感应探头与所述传送带上表面之间的垂直距离>原料的厚度,能够同时检测直竹段和端部翘起的竹段。

8.优选的,同一所述感应装置的相邻两所述感应探头之间的距离≤原料的厚度,以避免感应漏洞。

9.优选的,每个所述感应装置中所述感应探头的数量≥三个,在相邻所述感应探头之间的距离相等的条件下,每个所述感应装置中所述感应探头的数量越多,所覆盖的原料厚度方向上的总距离越大,其适用原料允许的翘起高度就越高,减少端部翘起原料所带来的卡料问题的效果就越好。

10.优选的,相邻两个所述感应装置在原料输送方向上的距离长短不一,此时,任意两个所述感应装置在原料输送方向上的距离也长短不一,使得能够对长度不一的原料准确地进行长度测量。

11.优选的,所述感应装置的原料输送方向的前方设有分选机构,所述分选机构安装在所述机架上,所述分选机构包括至少一个分选组件;每个所述分选组件均包括两导向板、两分选立柱、两推动杆和两气缸,两所述导向板一同沿原料输送方向依次设置在所述传送带的任一侧,且每个所述导向板均竖向设置,所述导向板、分选立柱、推动杆和气缸四者一一对应设置,每个所述导向板的与另一所述导向板相对的一端为自由端、另一端与对应的所述分选立柱转动连接,每个所述推动杆的一端与对应的所述气缸连接、另一端连接在对应的所述导向板上,每个所述导向板均由其对应的所述推动杆推动能够以其对应的所述分选立柱为中心轴进行摆动,两所述导向板之间形成出料口。本实用新型的锯断自动分拣设备的所述分选组件为具有两块导向板的“对开双门”结构,相对于仅有一块单开的导向板来说,所述出料口的开口尺寸调整范围跨度大,可根据原料的长度随意调整两个所述导向板的摆动角度以及所述出料口的大小,适用于较大长度尺寸范围的原料的分选,并且,对于较长的原料分选时,也可通过将所述出料口的大小调大依然能够顺利通过所述出料口,减少较长原料出现卡料。进一步的,为了便于对较长的原料进行分选和收集,在进行分选时,任一所述分选组件中的位于原料输送方向前方的所述导向板向内摆动一定角度斜置于所述传送带上,位于原料输送方向后方的所述导向板向外摆动一定角度设置。

12.优选的,所述机架上沿原料输送方向依次设置有切断装置和所述输送装置,所述机架的底部设置有移动轮组件。进一步的,所述移动轮组件包括位于所述机架的原料输送方向前方的两个左右对称设置的后移动轮和位于所述机架的原料输送方向后方的两个左右对称设置的前移动轮。进一步的,所述切断装置的下方设有竹节导向溜槽,所述竹节导向溜槽由两侧壁和一斜置的底壁围合而成,便于对切下的竹节进行收集。

附图说明

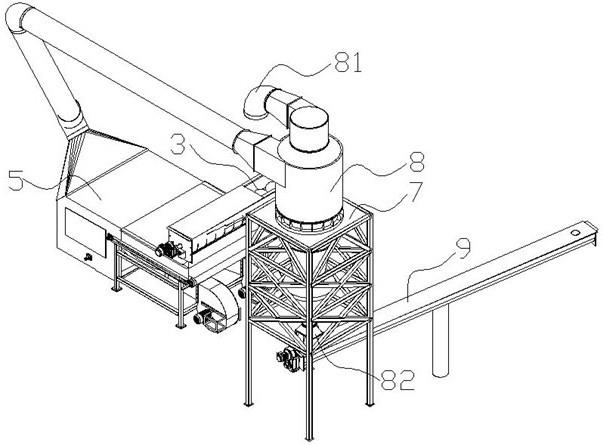

13.图1是本实用新型的锯断自动分拣设备的立体结构图;

14.图2是本实用新型的锯断自动分拣设备的俯视结构图;

15.图3是本实用新型的感应装置沿图2中a-a线的剖视结构示意图,其中所述传动带为局部剖视结构示意图;

16.图1和图2中箭头指示的方向为原料输送方向。

具体实施方式

17.下面结合附图对本实用新型的锯断自动分拣设备的最佳具体实施方式作详细的说明:

18.下述实施例中的所述原料为切断的竹段。

19.结合图1~图3,一种锯断自动分拣设备,包括机架10,所述机架10上设置有输送装置20;所述输送装置20包括传送带21;所述传送带21侧方的所述机架10上沿原料输送方向间隔设置多个感应装置30;每个所述感应装置30均包括沿垂直于所述传送带21上表面的方向间隔设置的四个感应所述传送带21上的原料的感应探头,最下端的所述感应探头31与所述传送带21上表面之间的垂直间隔l<原料的厚度,最上端的所述感应探头31与所述传送带21上表面的垂直距离l’>原料的厚度。

20.一般的,如图1所示,所述传送带21水平设置,每个所述感应装置30的各所述感应探头31在垂直向上间隔分布。

21.由于本实施例的原料为切断的竹段,竹段为圆柱形结构,其厚度指:竹段的外径。

22.本实用新型的锯断自动分拣设备不仅能够在竹段经过所述感应装置30时,通过感应装置30感应竹段的两自由端分别在哪个感应探头31处,测量竹段的长度,为后序的分选提供条件;并且,每个所述感应装置30均包括沿垂直于所述传送带21上表面的方向间隔设置的至少两个感应所述传送带21上的原料的感应探头31,且最下端的所述感应探头31与所述传送带21上表面之间的垂直距离l<原料的厚度,最上端的所述感应探头31与所述传送带21上表面之间的垂直距离l’>原料的厚度,能够同时检测直竹段和端部翘起的竹段。

23.当然,本实用新型的每个所述感应装置30中所述感应探头31的数量并不限于附图中的四个,也可以为两个,或三个,或多于五个均可,其可以根据需要进行随意选择。但是,每个所述感应装置30中所述感应探头31的数量优选≥三个,在相邻所述感应探头31的垂直距离相等的条件下,每个所述感应装置30中所述感应探头31的数量越多,所覆盖的在原料厚度方向上的总距离越大,其适用原料允许的翘起高度就越高,减少端部翘起原料所带来的卡料问题的效果就越好。

24.优选的,同一所述感应装置30的相邻两所述感应探头31之间的距离≤原料的厚度,以避免感应漏洞。

25.优选的,如图2所示,相邻两个所述感应装置30在原料输送方向上的距离长短不一,此时,任意两个所述感应装置30在原料输送方向上的距离也长短不一,使得能够对长度不一的原料准确地进行长度测量。

26.在具体实施过程中,如图1、图2所示,每个所述感应探头31均由相对设置在所述传送带21两侧的发射器和接收器组成,本实用新型的附图中所述传送带21两侧的发射器和接收器是对称设置的。

27.优选的,如图1、图2所示,所述感应装置30的原料输送方向的前方设有分选机构,所述分选机构安装在所述机架10上,所述分选机构包括四个分选组件41;每个所述分选组件41均包括两导向板411、两分选立柱412、两推动杆413和两气缸414,两所述导向板411一同沿原料输送方向依次设置在所述传送带21的任一侧,且每个所述导向板411均垂直设置,所述导向板411、分选立柱412、推动杆413和气缸414四者一一对应设置,每个所述导向板411的与另一所述导向板411相对的一端为自由端、另一端与对应的所述分选立柱412转动

连接,每个所述推动杆413的一端与对应的所述气缸414连接、另一端连接在对应的所述导向板411上,每个所述导向板411均由其对应的所述推动杆413推动能够以其对应的所述分选立柱412为中心轴进行摆动,两所述导向板411之间形成出料口42。本实用新型的锯断自动分拣设备的所述分选组件41为具有两块导向板41的“对开双门”结构,相对于仅有一块单开的导向板来说,所述出料口42的开口尺寸调整范围跨度大,可根据原料的长度随意调整两个所述导向板411的摆动角度以及所述出料口42的大小,适用于较大长度尺寸范围的原料的分选,并且,对于较长的原料分选时,也可通过将所述出料口42的大小调大依然能够顺利通过所述出料口42,减少较长原料出现卡料。当然,本实用新型的所述分选机构中所述分选组件41的数量不限于附图中的四个,其可以为一个、或两个、或三个、或多于五个;所述分选组件41也可以采用现有的仅有一块导向板的“单开门”结构,并且,所述分选机构的所有分选组件41均采用本实用新型的具有两块导向板41的“对开双门”结构,也可以均采用均采用,还可以采用如附图1、图2中所示的本实用新型的具有两块导向板41的“对开双门”结构与现有的仅有一块导向板的“单开门”结构的组合。进一步的,如图1所示,为了便于对较长的原料进行分选和收集,在进行分选时,所述分选组件41中的位于原料输送方向前方的所述导向板411向内摆动一定角度斜置于所述传送带21上,位于原料输送方向后方的所述导向板411向外摆动一定角度设置。当然,本实用新型的每个所述分选组件41的两个所述导向板411的摆动方向和摆动角度也可以根据需要进行调整。所述机架10上方还设有固定架,各所述第一气缸均架设安装在所述固定架内。当然,所述第一气缸也可以直接安装在所述机架上。

28.优选的,如图1、图2所示,所述机架10上沿原料输送方向依次设置有切断装置50和所述输送装置20,所述机架10的底部设置有移动轮组件60。进一步的,如图1、图2所示,所述移动轮组件60包括位于所述机架10的原料输送方向前方的两个左右对称设置的后移动轮62和位于所述机架10的原料输送方向后方的两个左右对称设置的前移动轮61。当然,本实用新型的所述机架10的底部也可以不设置所述移动轮组件60。进一步的,如图1、图2所示,所述切断装置40的下方设有竹节导向溜槽70,所述竹节导向溜槽70由两侧壁(71、72)和一斜置的底壁73围合而成。使用时,将原料水平架设于任一所述侧壁(71、72)上,保持竹竿的竹节端悬空在所述竹节导向溜槽70的正上方,同时手扶竹竿的远离竹节位置,通过所述切断装置50将竹竿上的竹节切下,切下的竹节掉落进入所述竹节导向溜槽70内并滑出所述竹节导向溜槽70,便于进行收集。

29.本实用新型的锯断自动分拣设备的使用:竹竿经所述切断装置50切掉竹节、切断得到竹段,切断的竹段放置于所述传送带21的上表面上向前输送,竹段在输送过程中其长度方向与原料输送方向基本平行,并通过感应装置30感应竹段的两自由端分别在哪个感应探头31处,测量原料的长度,再通过原料的长度,发送长度信号至分选机构以及对应的分选部件41,对应分选部件41的各气缸414驱动其对应的推动杆413推动其对应导向板411进行摆动,形成出料口42,使竹段通过出料口42脱离传送带21并进行收集。

30.本实用新型的锯断自动分拣设备不仅适用于竹竿的加工,其也适用于木条等所有长条状物料的锯断分拣。

31.本实用新型对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护

范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。