1.本公开涉及测试设备技术领域,尤其涉及一种扭力测试组件及可穿戴设备。

背景技术:

2.手表表冠的旋钮,可以实现对手表的多功能控制。尤其是对于智能手表而言,由于显示界面有限,增加旋钮可以增加对智能手表的精细控制。现有的关于旋钮的旋转测试,误差较大。需要多个啮合结构才能实现对所述旋钮的角度旋转测试。测试结构较复杂,占用空间较大。

3.因此,需要一种能节省空间且提高测试精度的扭力测试组件。

技术实现要素:

4.本公开实施例提供一种扭力测试组件,包括:弹性件;驱动支座,所述驱动支座与所述弹性件连接,且所述驱动支座位于所述弹性件之上;第一啮合结构,设置在所述驱动支座上;其中,所述第一啮合结构用于与待测目标啮合;驱动模组,所述驱动模组与所述第一啮合结构连接。

5.可选地,所述第一啮合结构与所述待测目标之间的传动模式包括:正向和反向传动模式;所述扭力测试组件还包括:角度补偿机构,用于在所述第一啮合结构转预设圈数后使所述第一啮合结构补偿回正。

6.可选地,所述扭力测试组件还包括:对位机构,用于测试时使得所述弹性件处于压合状态。

7.可选地,所述扭力测试组件还包括:支撑板;所述弹性件位于所述支撑板上。

8.可选地,所述支撑板上具有一个或多个限位槽;所述弹性件的第一端位于所述限位槽内,所述弹性件的第二端与所述驱动支座连接;所述第二端为所述第一端的相反端。

9.可选地,所述扭力测试组件,还包括:导轨;滑动件,位于所述导轨上,并能沿所述导轨运动;所述滑动件与所述驱动支座固定连接。

10.可选地,所述扭力测试组件,还包括:限位件;所述限位件包括:容纳部,与所述导轨的背离所述滑动件的一端连接;在垂直于导轨的第一方向上,所述容纳部与所述滑动件之间具有预设距离的空隙;多个止挡部,所述多个止挡部分布在所述滑动件的周围;在第一方向上,所述多个止挡部从所述容纳部凸出,所述多个止挡部相对于所述容纳部的凸出长度大于所述预设距离;在第二方向上,分布在所述滑动件两侧且相对的两个止挡部之间的距离,小于所述滑动件在所述第二方向上的宽度;其中,所述第一方向垂直于所述导轨并且沿着所述导轨朝向所述驱动支座,所述第二方向垂直于所述导轨和所述第一方向。

11.可选地,所述驱动模组为微型步进驱动模组。

12.可选地,所述扭力测试组件,还包括:夹持部,所述夹持部用于夹持所述待测目标。

13.可选地,所述待测目标为手表表圈上的旋钮。

14.可选地,所述旋钮为光电旋钮。

15.可选地,所述测试组件,还包括:连接件,位于所述滑动件与所述驱动模组和所述驱动支座之间。

16.本公开第二方面提供一种可穿戴设备,包括:待测目标;所述可穿戴设备通过上述第一方面所述的扭力测试组件进行对所述待测目标执行扭力测试。

17.本公开的实施例提供的扭力测试组件,包括:弹性件;驱动支座,位于所述弹性件之上;第一啮合结构,设置在所述驱动支座上;所述第一啮合结构用于与待测目标啮合;驱动模组,所述驱动模组与所述第一啮合结构连接。如此,可以通过弹性件的弹性形变量,确定所述第一啮合结构与所述待测目标啮合处的具体受力,进而确定出所述待测目标的扭力;相对于现有技术中需要多个啮合结构测试而言,本公开的实施例增加了不占用过多空间的弹性件,并且仅需要一个第一啮合结构的组合,占用空间较小,且测试精度高。

18.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本实用新型的实施例,并与说明书一起用于解释本实用新型的原理。

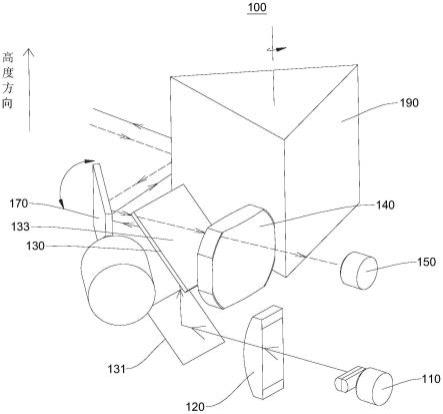

20.图1是本公开一示例性实施例示出的夹持件的结构示意图;

21.图2是本公开一示例性实施例示出的夹持件的结构示意图;

22.图3是本公开一示例性实施例示出的夹持件的结构示意图;

23.图4是本公开一示例性实施例示出的夹持件与待测目标的整体受力分析示意图;

24.图5是本公开一示例性实施例示出的夹持件与待测目标的整体受力分析示意图。

具体实施方式

25.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本实用新型相一致的所有实施方式。相反,它们仅是与如所附申请文件中所详述的、本实用新型的一些方面相一致的装置的例子。

26.结合图1、图2和图3所示,本公开实施例中,提供一种扭力测试组件10,包括:

27.弹性件11;

28.驱动支座12,所述驱动支座12与所述弹性件11连接,且所述驱动支座12位于所述弹性件11之上;

29.第一啮合结构13,设置在所述驱动支座12上;其中,所述第一啮合结构13用于与待测目标20啮合;

30.驱动模组15,所述驱动模组15与所述第一啮合结构13连接。

31.本公开实施例中,所述弹性件11可以是具有弹性的可伸缩件。

32.例如,所述弹性件11包括但不限于是以下之一:

33.金属弹簧;

34.橡胶弹簧。

35.具体地,金属弹簧包括但不限于是以下之一:

36.螺旋弹簧;

37.板弹簧。

38.再具体地,橡胶弹簧包括但不限于是以下之一:

39.空气弹簧;

40.油气弹簧。

41.在一些实施例中,所述驱动支座12与所述弹性件11连接方式包括但不限于是以下之一:

42.卡扣连接;

43.粘接。

44.这里,由于所述驱动支座12位于所述弹性件11之上,因此,所述驱动支座12在所述弹性件11上是具有一定的上下浮动的空间的。当所述驱动支座12受到向下的力时,会压缩弹性件11。当所述驱动支座12受到向上的力时,会拉伸弹性件11。

45.在一些实施例中,所述驱动模组13可以是电机。

46.这里,所述驱动模组13会驱动所述第一啮合结构13转动,当所述第一啮合结构13与所述待测目标20啮合时,向所述待测目标20传递扭力,从而也带动所述待测目标20转动。

47.在一些实施例中,所述第一啮合结构13由于设置在所述驱动支座12上,因此所述第一啮合结构13承受的力也会传递给所述驱动支座12,进而传递给所述弹性件11。

48.具体而言,当所述第一啮合结构13与所述待测目标20啮合时,作用在所述待测目标20的扭力,也会传递给所述弹性件11。因此在测试时,通过对弹性件11、第一啮合结构13、驱动支座12以及待测目标20进行整体受力分析,可以确定所述待测目标20的扭力。从而获取扭力曲线。

49.例如,结合图4所示,取第一啮合结构13与待测目标20的接触点a进行整体受力分析,对于弹性件11而言,弹性件具有总形变量δx,根据胡克定律可以计算出弹力f

t

。如下公式:

50.f

t

=kδx

ꢀꢀꢀ

公式1.1

51.再根据如图5所示的整体受力分析图,确定所述待测目标20以及所述扭力测试组件的整体受力公式如下

52.fj=f

t-g

ꢀꢀꢀ

公式1.2

53.其中,fj为作用在所述待测目标20上的扭力;g为扭力测试组件中随着所述弹性件11浮动的部分结构的重力,g为已知。从而可以计算出扭力fj。

54.如此,在增加了弹性件11对扭力测试组件10进行浮动支撑的情况下,只需要一个第一啮合结构13。因而减少了整体的占用空间。并且只需要通过计算弹性件11的形变,确定作用在所述待测目标20上的扭力。

55.结合图1、图2和图3所示,本公开实施例中,所述扭力测试组件10还包括:支撑板16;

56.所述弹性件11位于所述支撑板16上。

57.本公开实施例中,所述支撑板16可以是金属板。

58.在一些实施例中,所述支撑板16可以固定所述弹性件11的位置,并且所述弹性件11可以在所述支撑板16上活动伸缩。

59.如此,所述支撑板16向所述弹性件11提供了支撑,也向所述扭力测试组件10提供了支撑。

60.结合图1、图2和图3所示,本公开实施例中,所述第一啮合结构13与所述待测目标20之间的传动模式包括:

61.正向和反向传动模式;

62.所述扭力测试组件10还包括:角度补偿机构(图未示出),用于在所述第一啮合结构13转预设圈数后使所述第一啮合结构补偿回正。

63.本公开实施例中,正向传动模式可以是结合图2中绕着ox轴顺时针方向的传动模式,所述反向传动模式可以是结合图2中绕着ox轴逆时针方向的传动模式。

64.如此,可以不限定所述待测目标20与所述第一啮合结构13之间的传动方向。

65.在一些实施例中,由于第一啮合结构13与所述待测目标20之间的转动会产生一定的误差,因此可以设置角度补偿机构在所述第一啮合结构13转预设圈数后使所述第一啮合结构补偿回正。

66.所述预设圈数可以是根据多次测试之后确定的合理数值,例如可以是100转、200转、500转或1000转等任意合适的数值。

67.如此,可以降低角度误差。

68.结合图1、图2和图3所示,本公开实施例中,所述扭力测试组件10还包括:

69.对位机构(图未示出),用于测试时,使得所述弹性件11处于压合状态。

70.本公开实施例中,所述对位机构可以移动所述驱动支座,使得所述驱动支座位于所述弹性件11之上且不偏移。

71.如此,可以使得所述弹性件11处于压合状态。

72.结合图1、图2和图3所示,本公开实施例中,所述支撑板16上具有一个或多个限位槽161;

73.所述弹性件11的第一端111位于所述限位槽161内,所述弹性件11的第二端112与所述驱动支座12连接;

74.所述第二端112为所述第一端111的相反端。

75.这里,所述弹性件11为一个或多个,所述限位件16的数量要大于或等于所述弹性件11的数量。便于所述弹性件11的数量调整。

76.本公开实施例中,所述弹性件11与所述限位槽161以及所述驱动支座12的固定连接方式包括但不限于是以下之一:

77.粘接固定;

78.螺栓连接固定;

79.挂钩连接固定;

80.卡扣连接。

81.这里,所述挂钩固定具体是指,所述弹性件11的两端形成有挂钩,在所述限位槽161的和/或所述驱动支座12的底端设置有孔或者挂钩,可以以所述弹性件11两端的挂钩连接。

82.在一个实施例中,所述限位槽161形状可以是跟随所述弹性件11的形状的沟槽状。例如,若所述弹性件11的第一端111为圆性,则所述限位槽161可以是具有内环和外环的沟

槽状。所述弹性件11可以直接卡入所述沟槽内,并且所述弹性件11与所述限位槽161为紧配合。

83.如此,可以实现限位槽161对所述弹性件11的固定的同时,也可以实现所述弹性件11对所述驱动支座12的浮动支撑。

84.结合图1、图2和图3所示,本公开实施例中,所述扭力测试组件10,还包括:

85.导轨17;

86.滑动件18,位于所述导轨17上,并能沿所述导轨17运动;

87.所述滑动件18与所述驱动支座12固定连接。

88.本公开实施例中,所述滑动件18与所述驱动支座12的连接方式可以但不限于是以下之一:

89.螺栓连接;

90.粘接;

91.卡扣连接。

92.在一些实施例中,所述导轨17包括第一导轨171和第二导轨172。所述滑动件18包括第一滑动件181和第二滑动件182。所述第一滑动件181与所述第一导轨171匹配,从而所述第一滑动件181可以在所述第一导轨171上移动。所述第二滑动件182与所述第二导轨172匹配,从而所述第二滑动件可以在所述第二导轨172上移动。

93.这里,所述滑动件18与所述驱动支座12固定连接的连接方式包括但不限于是以下之一:

94.螺栓连接;

95.粘接;

96.卡扣连接。

97.这里,所述导轨17的轨道方向沿着如图2所示的z轴方向,这使得所述滑动件18的移动方向也沿着z轴方向移动。z轴方向也即是弹性件11与所述驱动支座12上下浮动的方向。

98.如此,可以通过导轨17和滑动件18限制所述驱动支座12和所述弹性件11也只能沿着z轴方向上下浮动,从而起到对所述弹性件11的导向作用。降低所述弹性件11和所述驱动支座12偏离导致的误差。

99.结合图1、图2和图3所示,本公开实施例中,所述扭力测试组件10,还包括:限位件19;

100.所述限位件19包括:

101.容纳部191,与所述导轨17的背离所述滑动件18的一端连接;

102.在垂直于导轨17的第一方向ox上,所述容纳部191与所述滑动件18之间具有预设距离的空隙;

103.多个止挡部192,所述多个止挡部192分布在所述滑动件17的周围;

104.在第一方向ox上,所述多个止挡部192从所述容纳部191凸出,所述多个止挡部192相对于所述容纳部191的凸出长度大于所述预设距离;

105.在第二方向oy上,分布在所述滑动件18两侧且相对的两个止挡部192之间的距离,小于所述滑动件18在所述第二方向oy上的宽度;其中,所述第一方向ox垂直于所述导轨17

并且沿着所述导轨17朝向所述驱动支座12,所述第二方向oy垂直于所述导轨17和所述第一方向ox。

106.本公开实施例中,所述容纳部191容纳所述导轨17和所述滑动件18,所述容纳部191向所述滑动件18提供了滑动空间。

107.在一些实施例中,所述多个止挡部192分布在所述滑动件18的周围,由于所述止挡部19相对于所述容纳部191的凸出长度大于所述空隙的预设距离,以及所述分布在所述滑动件18两侧且相对的两个止挡部192之间的距离,小于所述滑动件18在所述第二方向oy上的宽度,使得所述滑动件18在所述导轨17上的滑动一定距离后会抵靠在至少一个或两个止挡部192上。

108.并且,所述限位件19用于将所述扭力测试组件10固定在制造车间的生产线上,或者集成在其他测试集成设备上。

109.如此,使得所述滑动件18的距离可以保持在一定的移动范围内,而且不会脱离导轨17。

110.结合结合图1、图2和图3所示,本公开实施例中,所述驱动模组15为微型步进驱动模组。

111.在一些实施例中,所述扭力测试组件10,还包括:

112.轴承30,所述轴承30设置在所述驱动支座12的安装孔121内,所述轴环31上设置在所述轴承30内,所述轴环31内用于容纳所述驱动模组15的转动轴151。

113.这里,所述转动轴171与所述第一啮合结构13连接,所述驱动模组15用于驱动所述第一啮合结构13转动。

114.在一些实施例中,所述微型步进驱动模组实现精确的转动控制,从而可以精确地驱动所述第一啮合结构13转动。

115.本公开实施例中,所述扭力测试组件10,还包括:

116.夹持部(图未示出),所述夹持部用于夹持所述待测目标20。

117.在一些实施例中,所述夹持部可以是夹爪。当需要测试所述待测目标20时,可以通过所述夹持部夹持所述待测目标20。

118.如此,通过所述夹持部夹持所述待测目标20,使得所述待测目标20能与所述第一啮合结构13。

119.本公开实施例中,所述待测目标20为手表表圈(图未示出)上的旋钮21。

120.在一些实施例中,所述手表可以是具有电子显示屏的智能手表。手表表圈上的旋钮21可以为用户提供更多的控制选项。

121.因此,测量所述旋钮21的扭力状态,可以分析所述旋钮21的力学性能。可承受和可控制的扭力是否在合适的数值区间。以使得用户可以通过合适的用力旋转所述旋钮21。降低用户无法转动所述旋钮21或较难转动所述旋钮21的概率。

122.本公开实施例中,

123.所述旋钮为光电旋钮。

124.这里,所述光电旋钮中具有光电传感器,当所述旋钮转动时,不同的角度会有不同的光电变化。光电传感器会将光电变化信息传输给所述手表的控制模组(图未示出),从而确定旋钮的转动角度对应的手表功能。

125.如此,可以实现旋钮的旋转与手表的功能的转换。

126.在一些实施例中,已知光电旋钮直径第一啮合结构直径

127.光电旋钮半径r1=3.5

±

0.025mm

128.第一啮合结构r2=3.5mm。光电旋钮为从动轮,第一啮合结构为主动轮。

129.弧长公式如下:

[0130][0131]

由于是相互啮合的,因而在转动时从动轮弧长l1=主动轮弧长l2,得到如下公式:

[0132][0133]

这里,θ1为从动轮转动角度,θ2为主动轮转动角度。

[0134]

根据公式1.4,得到以下公式

[0135]

θ1r1=θ2r2ꢀꢀꢀ

公式1.5

[0136]

由于θ

2theory

=360

°

,则得到以下公式:

[0137][0138]

这里,θ

2theory

表示所述主动轮可转动的最大角度,δθ表示从动轮的角度误差,θ

1max

表示从动轮的最大角度,θ

1min

表示从动轮的最小角度;r

1max

表示从动轮的最大半径,r

1min

表示从动轮的最小半径。

[0139]

将光电旋钮半径r1=3.5

±

0.025mm,第一啮合结构r2=3.5mm带入公式1.6计算:

[0140][0141]

得到旋钮角度测试度测试转一圈的角度误差为360

°±

0.21

°

。则相对于相关技术中

±4°

到

±5°

的误差,本公开实施例提出的扭力测试组件10的误差仅在

±

0.21

°

。因此,本公开实施例的误差较小,精度较高。

[0142]

结合结合图1、图2和图3所示,本公开实施例中,所述扭力测试组件10,还包括:

[0143]

连接件40,位于所述滑动件18与所述驱动模组15和所述驱动支座12之间。

[0144]

这里,所述连接件40具有第一连接段41和第二连接段42。所述第一连接段41和所述第二连接段42呈阶梯状。所述第一连接段41与所述第二滑动件182连接,所述第二连接段42与所述驱动模组15连接,并与所述驱动支座12接触或连接。

[0145]

如此,对于驱动支座12的长度不够的情况下,也可以通过所述连接件40多连接一个所述第二滑动件182,相对于只能连接一个第一滑动件181的情况,导轨17和滑动件18的限位以及平衡效果更好。

[0146]

该技术实用于智能手表旋钮旋转正反转角度测试技术领域,尤其涉及旋钮旋转角度测试的智能手表都可以采用此结构测试。

[0147]

随着可穿戴智能技术的不断发展,智能手表越来越受人们的喜爱。由于智能手表除了显示时间外,还具体其他附加功能,而智能手表的显示界面有限,因此,需要在智能手表上设置旋钮表冠,以切换当前显示的功能项。目前自动化测试行业多采用主动轮和辅助

轮夹持旋钮进行角度旋转测试,这样的结构比较占用空间,并不实用于智能手表表冠 集成的传感器测试设备中。

[0148]

本公开实施例属于测量设备技术领域,具体涉及一种表冠扭力测试装置。所述表冠扭力测试装置包括:转动机构,所述转动机构的输出端用于固定设有表冠的表圈;测试机构,所述测试机构包括夹持组件和测量件,所述夹持组件与所述测量件接触,所述夹持组件用于夹持所述表冠,所述测量件用于测量所述夹持组件的扭力。根据本实用新型的表冠扭力测试装置可以测得表冠的扭力,同时,能够得到表冠转动过程中的扭力过程曲线,从而得到表冠在转动过程中的扭力变化情况,进而得到表冠的相关性能。

[0149]

本公开实施例解决了现有技术的不足之处如下:

[0150]

1、测试项目为表冠驱动扭矩的测试,并不是旋钮 光电传感器系统测试(实际用户用到的为角度与功能转换模式)

[0151]

2、非sensor一站式测试。

[0152]

本公开实施例的技术方案包括:整体机构采用浮动方式,保证主动轮与旋钮之间接触良好,排除了其他误差对产品旋钮角度精度的影响,由微型步进电机直接驱动主动轮依靠摩擦力带动旋钮旋转,避免了中间的动力传输机构,保证测试的精度,如图1和3所示整体测试模型。

[0153]

本公开实施例的解决智能手表旋钮角度正反转测试,现在生产线多采用人工旋转旋钮进行测试,无法将表冠实际转动的一圈准确折合到app中(传感器内部算法),用户体验差,该结构可以避免这些问题,大大提高生产效率;另外由于机构精致小巧可以用于mmi(sensor合一工站),可为产线节约一个测试工站。

[0154]

从动轮光电旋钮直径主动轮直径微型步进电机驱动,整体浮动结构设计,计算光电旋钮旋转一圈的角度误差δθ。

[0155]

整体机构采用浮动设计,由压缩弹簧提供弹力,导轨进行导向沿z轴运动,导轨固定件对导轨进行限位,让整个浮动部分在设定的范围(电机与电机支座固定,也一起运动)内运动;电机支座直接和右侧导轨171上的滑动件用内六角螺丝50(型号m2x4

○

11)连接,左侧经过支座连接件和左侧导轨172连接,轴承安装在电机支座上,微型步进电机用m1.6x4的扁平头螺丝60固定在电机支座上,轴环装在电机轴上并与轴承内圈接触,主动轮装在电机轴上,并紧贴轴环,然后用紧定螺丝(图未示出)固定,整体机构爆炸图如图2;产品放入治具,压爪夹紧产品,微型步进电机直接驱动主动轮带动旋钮旋转,进行角度的测试。

[0156]

这里,所述压缩弹簧可以用上述实施例的弹性件11表述;所述导轨固定件可以用上述实施例的限位件19;所述电机支座可以用上述实施例的驱动支座12表述;所述电机可以用上述实施例的驱动模组15表述;右侧导轨可以用上述实施例的第一导轨171表述;支座连接件可以用上述实施例的连接件40表述;所述电机轴可以用上述实施例的转动轴151表述;所述产品可以用上述实施例的待测目标20表述;主动轮可以用上述实施例的第一啮合结构表述。

[0157]

已知光电旋钮直径驱动轮直径

[0158]

r1=3.5

±

0.025mm

[0159]

r2=3.5mm

[0160]

根据弧长公式:

[0161]

从动轮弧长l1=主动轮弧长l2[0162][0163]

θ1r1=θ2r2[0164]

θ

2theory

=360

°

[0165][0166]

取主动轮与旋钮接触点a进行受力分析,如图4和图5所示

[0167]

产品放入治具,压爪压紧产品,弹簧总形变量δx=11.5mm根据胡克定律可以计算出弹力f

t

。

[0168]ft

=kδx

[0169]ft

=4

×

10.13

×

11.5=465.98g=4.6598n

[0170]

其中:

[0171]fj

——作用在旋钮上的力

[0172]

g=0.3n——浮动结构的重力

[0173]fj

=f

t-g=4.6598-0.3=4.3598n

[0174]

光电旋钮直径r1=3.5

±

0.025mm,带入公式(1-2)计算

[0175][0176]

综上所述该机构用来旋钮角度测试转一圈的角度误差为360

°±

0.21

°

。

[0177]

该机构用于旋钮角度测试相比主动轮和辅助轮夹持旋钮进行角度旋转测试机构效率高、错误率低、暂用空间少和使用简单。

[0178]

本领域技术人员在考虑说明书及实践这里公开的实用新型后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附申请文件指出。

[0179]

应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的申请文件来限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。