1.本实用新型涉及电池技术领域,具体地涉及一种电子设备。

背景技术:

2.目前电子设备的充电功率瓦数由原来的5w、10w升级到了18w、30w,随着近年来电子设备充电技术发展,电子设备的充电功率瓦数可达67w甚至120w,但是随着电子设备的充电功率瓦超越120w达到200w,目前的主fpc面积过小,其通流能力已经是不能满足设计需求,且随着电子设备充电功率的提升致使其充电电流越来越大,在电子设备的内主fpc的面积不能无限加大的认知下,主fpc的阻抗和通流能力成为限制电子设备充电功率继续提升的瓶颈。在此前提下,降低电子设备在充电过程中主fpc的阻抗,并提高其过流能力成为电子设备充电功率继续提升提供基础。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决上述技术问题之一。

4.为此,本实用新型的实施例的一个目的在于提出一种电子设备,该电子设备通过导电散热件替代主fpc将小板输出的正极电流信号通过所述导电散热件转导至主板,可实现大幅度降低电池充电过程中的抗阻,提高电池充电过程中的过流能力。

5.本实用新型的实施例中提出了一种电子设备,包括:

6.导电散热件;其两端分别通过导电件与主板和小板电连接,以使所述小板输出的正极电流信号通过所述导电散热件转导至所述主板,并通过所述主板上的充电电路实现对电池本体充电;且所述小板和所述主板通过传导件电连接实现两者之间负极电流信号的转导。

7.在一些实施例中,所述导电散热件的导热系数100-450w/(m.k),且其电阻率为0.004

–

0.02ω

·

mm2/m。

8.在一些实施例中,在所述导电散热件的表面覆设绝缘导热胶,实现所述导电散热件与所述传导件之间绝缘导热。

9.在一些实施例中,所述主板和所述小板分别通过锁板件与所述传导件连接;其中所述锁板件为导电材料,以使所述小板和所述主板通过所述传导件电连接。

10.在一些实施例中,所述导电件包括第一连接弹片和第二连接弹片;所述第一连接弹片为至少一个并设置在所述主板上;所述第二连接弹片为至少一个并设置在所述小板上。

11.在一些实施例中,所述第一连接弹片位于所述导电散热件在所述主板上的投影区域内;所述第二连接弹片位于所述导电散热件在所述小板上的投影区域内。

12.在一些实施例中,所述主板和所述小板分别位于所述传导件的长度方向的两端;所述主板和所述小板包括相对设置的上表面和下表面;所述电池本体位于所述主板和所述小板之间并设置在所述传导件上;所述导电散热件位于所述主板、所述小板以及所述电池

本体的下表面的下方,并与所述主板和所述小板接触连接;所述第一连接弹片位于所述导电散热件和所述主板之间;所述第二连接弹片位于所述导电散热件和所述小板之间。

13.在一些实施例中,所述传导件为所述电子设备的中框结构,所述锁板件为锁板螺丝,其将所述主板和所述小板固定在所述中框结构上。

14.在一些实施例中,所述主板上的充电电路与设置板对板连接器的充电柔性电路板电连接,并通过柔性电路板实现对电池本体充电。

15.在一些实施例中,所述小板还与电源适配器相连接,所述电源适配器可根据预设的电流值输出电流至所述小板。

16.本实用新型实施例的电子设备中,导电散热件面积较大,利用导电散热件转导由小板输出的正极电流信号至主板,可大幅降低电子设备中的电池本体在充电过程中的路径阻抗。

附图说明

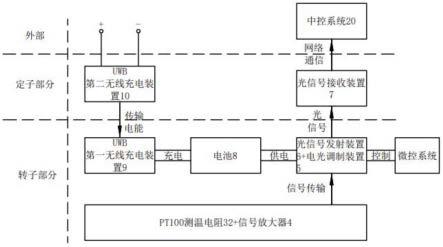

17.图1是相关技术中电池的充电路径示意图;

18.图2是图1的另一视角图;

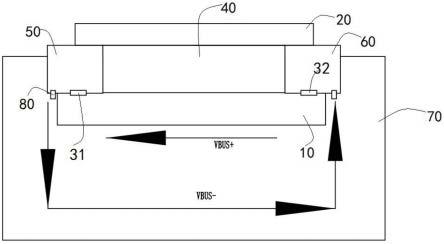

19.图3是本实用新型实施例的电子设备中电池的充电路径示意图;

20.图4是本实用新型实施例的导电件的设置区域示意图;

21.图5是本实用新型实施例的电子设备的结构示意图;

22.图6是图5的充电接线示意图;

23.附图标记:

24.1、主板;2、小板;3、中框结构;4、主fpc;5、散热铜管;6、电池;

25.100、电子设备;

26.10、导电散热件;20、主fpc;30、导电件;31、第一连接弹片;32、第二连接弹片;40、电池本体;50、主板;60、小板;70、传导件;80、锁板件;90、充电柔性电路板。

具体实施方式

27.本实用新型是基于对以下事实和问题的发现和认识做出的:

28.下面参考图1描述相关技术中电子设备中电池6的充电路径示意图,其中电子设备的通用串行总线(universal serial bus,usb)连接座是安装在小板2上的,小板2上设置有正极走线和负极走线,小板2上的正极走线连接通用串行总线连接座的正极端子,小板2上的负极走线连接通用串行总线连接座的负极端子。在充电的时候可以把usb插头插在usb插座上,电源适配器把电流传输给小板2;小板2上正极走线输出的正极电流信号经过柔性电路板(flexible printed circuit,fpc)的板对板(board to board,btb)连接器传输到主fpc4上,主fpc4的另一端通过主fpc4和主板1的btb连接器给主板1中的充电电路供电,其中正极电流信号的流动方向如图1中的箭头所示(vbus );主板1将处理后的电流再通过设置btb连接器的另一柔性电路板和电池6连接完成充电的过程;且主板1和小板2通过与电子设备内的中框结构3直接电连接,利用中框结构3将负极电流信号由主板1通过小板2的负极走线回流至电源适配器,其中负极电流信号的流动方向,如图1中的箭头所示(vbus-)。此外,在相关技术中对于电池6充电的过程中产生的热量,可通过散热铜管5的两端分别与小板2

和主板1绝缘接触连接,将电池6充电过程中主板1和小板2产生的热量进行传导和散热。

29.现有的电子设备内,主板1、小板2、电池6和散热铜管5均设置在电子设备的中框结构3内,具体的如图2所示,其中主板1和小板2包括相对设置的上表面和下表面,主板1和小板2分别通过锁板螺钉固定在中框结构3长度方向上的两端,实现主板1和小板2利用中框结构3电连接,并利用中框结构3回流主板1和小板2之间的负极电流信号。

30.其中主fpc4连接在主板1的上表面的上方和小板2的上表面的上方,以使小板2输出的正极电流信号通过主fpc4转导至主板1,如图2中的箭头所示(vbus ),并通过主板1实现对电池6充电,其中电池6固定在中框结构3内并位于小板2和主板1之间且设置在主fpc4的下方。此外散热铜管5位于主板1的下表面的下方和小板2的下表面的下方,并通过绝缘导热胶与主板1和小板2绝缘接触连接。

31.但是随着充电功率越来越高,充电的vbus电流越来越大,相关技术中主fpc4的面积因电池6粘胶面积限制不能无线增大,因此主fpc4的阻抗不能满足设计需求。因此,如何有效改善现有技术主fpc4的阻抗和通流能力从而继续提升电子设备充电功率是本领域技术人员亟需解决的技术问题。

32.下面详细描述本实用新型的示例,示例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的示例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

33.图3是本实用新型实施例电子设备100中电池的充电路径示意图,如图3所示,本实用新型的实施例中提出了一种电子设备100,包括导电散热件10,其中导电散热件10两端分别通过导电件30与主板50和小板60电连接,以使小板60输出的正极电流信号通过导电散热件10转导至主板50,并通过主板50上的充电电路实现对电池本体40充电;且小板60和主板50之间通过传导件70电连接实现两者之间负极电流信号的转导。

34.根据本实用新型的一个具体实施例,电子设备100可为手机或平板电脑等移动终端,可满足快速充电的需求。

35.具体的,导电散热件10的两端分别通过导电件30与主板50和小板60电连接,以使小板60输出的正极电流信号通过导电散热件10转导至主板50上的充电电路,正极电流信号的路径如图3中的箭头所示(vbus ),此外,通过主板50上的充电电路对电池本体40充电。本实施例与相关技术中利用主fpc20板将小板60输出的正极电流信号转导至主板50相比,可节省成本,并利用导电散热件10面积大,整体阻抗非常低的特性实现大幅降低电池本体40充电路径的阻抗,提高充电时的通流能力,相较于相关技术中的电子设备100可以减少主fpc20的面积。在一实施方式中,导电散热件10为电子设备100中的散热铜管。

36.可理解的如图6所示,通用串行总线连接座安装在小板60的边缘区域上,小板60上设置有正极走线以及负极走线,在实际应用中,正极走线以及负极走线可以是铺在小板60表面上的铜皮,又或者是嵌置于小板60内部的铜皮;小板60上的正极走线连接通用串行总线连接座的正极端子,小板60上的负极走线连接通用串行总线连接座的负极端子。本实施例中的导电散热件10整体作为正极线路,通过其两端设置的导电件30分别与小板60上的正极走线和主板50上的充电电路电连接,以使小板60输出的正极电流信号通过导电散热件10转导至主板50上的充电电路。

37.其中利用主板50上的充电电路与设置板对板连接器的充电柔性电路板90电连接,

利用柔性电路板实现对电池本体40充电为本领域常规设置,不再赘述。

38.此外,本实施例中在小板60和主板50之间通过传导件70电连接实现两者之间负极电流信号的转导,可理解为:传导件70整体作为负极线路,通过其两端分别与小板60上的负极走线和主板50上的充电电路电连接,以使负极电流信号由主板50、经过小板60上的负极走线回流至通用串行总线连接座的负极端子,其中负极电流信号的转导路径如图3-图5中的箭头所示(vbus-)。

39.在一些实施例中,在导电散热件10的表面覆设绝缘导热胶,实现导电散热件10与传导件70之间绝缘导热。

40.具体的,传导件70可理解为电子设备100的中框结构,根据导电散热件10在实际应用中设置在中框结构内,导电散热件10和中框结构之间可利用绝缘导热胶涂覆在导电散热件10上实现彼此绝缘,并达到利用导电散热件10对中框结构在充电过程中产生的高温进行导热散热的目的。

41.在一些实施例中,主板50和小板60分别通过锁板件80与传导件70连接;其中锁板件80可理解为金属材质的锁板螺丝,其将主板50和小板60固定在中框结构上;可理解的,本实施例中的锁板螺丝为导电材料,实现了将小板60上的负极走线和主板50上的充电电路通过中框结构电连接,从而将小板60和主板50之间的负极电流信号回流。

42.在一些实施例中,导电散热件10的导热系数100-450w/(m.k),且其电阻率为0.004

–

0.02ω

·

mm2/m。

43.也就是说,导电散热件10的电阻率可为0.004ω

·

mm2/m、0.008ω

·

mm2/m、0.01ω

·

mm2/m、0.014ω

·

mm2/m、0.018ω

·

mm2/m、以及包含0.02ω

·

mm2/m在内的任意值。本领域技术人员可知的,小板60输出的正极电流信号只通过导电散热件10转导至主板50时,导电散热件10需要具有较大的面积和非常低的充电阻抗;其中充电阻抗与导电散热件10的导电率、横截面积及长度有关,即r=pl/s;其中p为电阻率;l为长度;s是材料的横截面积,即电阻率约低,长度越短,横截面积越大阻抗越小。

44.此外,本实用新型实施例中的导电散热件10不仅具有大幅降低相关技术中充电路径阻抗的作用,还具有将充电过程中主板50、小板60、中框结构等产生的高温进行导热散热的功能,因此在导电散热件10的电阻率要求低的前提下,还应保证其导热系数满足导热快的要求,因此导电散热件10的导热系数可为100w/(m.k)、150w/(m.k)、200w/(m.k)、250w/(m.k)、300w/(m.k)、350w/(m.k)、400w/(m.k)以及包含450w/(m.k)在内的任意值。举例来说,导电散热件10可为铜材料制成。

45.在一些实施例中,导电件30包括第一连接弹片31和第二连接弹片32;第一连接弹片31为至少一个并设置在主板50上;第二连接弹片32为至少一个并设置在小板60上。

46.需要说明的是,第一连接弹片31为接铜弹片,其数量为一个或多个并设置在主板50上;第一连接弹片31与导电散热件10电连接,而导电散热件10上不与第一连接弹片31连接处均设置绝缘导热胶,同理可知晓第二连接弹片32的设置,不再赘述。

47.在一些实施例中,第一连接弹片31位于导电散热件10在主板50上的投影区域内;第二连接弹片32位于导电散热件10在小板60上的投影区域内。

48.具体来说,第一连接弹片31需要设置在导电散热件10和主板50分别在竖直方向上投影的重合区域内,即图4中的a区,因导电散热件10不仅需要实现在主板50、小板60、中框

结构等产生的高温时进行导热散热的功能还需要实现与第一连接弹片31与主板50的连接,这决定了第一连接弹片31在主板50上的设置区域。其中在实际应用中,因导电散热件10一般不超出主板50的边缘,因此利用导电散热件10在主板50上的投影区域即可;同理可知晓第二连接弹片32的设置,即图4中的b区,其他不再赘述。

49.在一些实施例中,主板50和小板60分别位于传导件70的长度方向的两端;主板50和小板60包括相对设置的上表面和下表面;电池本体40位于主板50和小板60之间并设置在传导件70上;导电散热件10位于主板50、小板60以及电池本体40的下表面的下方,并与主板50和小板60接触连接;第一连接弹片31位于导电散热件10和主板50之间;第二连接弹片32位于导电散热件10和小板60之间。

50.示例性的如图5所示,主板50、小板60、电池本体40和传导件70均设置在电子设备100的中框结构内,其中主板50和小板60包括相对设置的上表面和下表面,主板50和小板60分别通过具有导电功能的锁板件80固定在中框结构长度方向上的两端,实现主板50和小板60利用中框结构电连接,并利用中框结构回流主板50和小板60之间的负极电流信号。

51.其中主fpc20连接在主板50的上表面的上方和小板60的上表面的上方,具体的,其中电路板本体在本实施例中可理解为柔性电路板(主fpc20),其两端与电子设备100的主板50和小板60连接,其功能为本领域常用功能,在本实施例中并未特殊用途,不再赘述。另外,导电散热件10位于主板50的下表面的下方、小板60的下表面的下方以及电池本体40的下表面的下方,其两端分别与主板50和小板60接触连接,用于在电池充电过程中传导和散热,保护主板50,防止电子设备100内的温度过高。在本实施例中第一连接弹片31位于导电散热件10和主板50之间;第二连接弹片32位于导电散热件10和小板60之间,实现导电散热件10分别与小板60和主板50电连接的同时还具有导热散热功能,使得电子设备100高度集成,减小空间体积。

52.此外,在一些实施例中,电源适配器可根据预设的电流值输出电流至小板60,实现对电池本体40快速充电。

53.举例来说本实施例中电子设备100对电池进行充电的方法:在充电的时候可以把usb插头插在usb插座上,电源适配器把电流传输给小板60;小板60输出的正极电流信号通过小板60上的第二连接弹片32经过导电散热件10、第一连接弹片31转导至主板50,其中正极电流信号的流动方向如图3和图5中的箭头所示(vbus );主板50将处理后的电流通过btb连接器和主fpc20给电池本体40充电。另外在本实施例中主板50和小板60分别与传导件70电连接,负极电流信号由主板50经过传导件70回流至小板60,其中负极电流信号的流动方向如图3和图5中的箭头所示(vbus-)。

54.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

55.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个

以上,除非另有明确具体的限定。

56.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

57.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

58.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“实施例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行结合和组合。

59.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。