1.本实用新型涉及汽车零部件技术领域,尤其涉及一种汽车动力补给口的分体滑移式盖板。

背景技术:

2.汽车上都具有动力补给口,汽油或柴油车辆有加油口,电动车有充电口,为了安全和美观,通常动力补给口外的车身钣金上附有盖板,遮盖动力补给口。

3.动力补给口的盖板大多数为翻转式,盖板打开时与车身基本垂直,占用补给口处的外部空间,可能与加油枪或充电设备干涉。其次,打开或关闭翻转式盖板时,驾驶员先通过车内拉线或车钥匙遥控解锁后,再手动打开和关闭,自动化程度低,而且如果驾驶员忘记手动关闭,是隐藏的不安全因素。

4.因此出现了一些滑动式盖板,中国专利cn107042847a公开了一种用于加油口及充电口的自动滑动式盖板系统,连杆带动盖板组件沿平行于车身的方向移动,以及中国专利cn213383874u公开了一种平移油箱门,底座与面板之间通过平衡杆以铰接的方式连接,面板打开的位置与车身平行。以上方案都涉及整体式的滑动式盖板。

5.中国专利cn112849276a公开了一种盖体结构,盖体结构由多个分盖体组成,分盖体的三个侧面均为弧形面,分盖体下方连接的轴体与限位块配合,轴体的导柱与轴套的螺旋导槽配合,轴套下部具有从动齿轮。电机经齿圈、从动齿轮驱动轴套转动,轴套的螺旋导槽驱动轴体和分盖体先向外滑动再相对旋开,打开盖体,关闭时动作相反。这个盖体结构的分盖体动作复杂,所以零件结构相应复杂,还有一些较难加工的结构,例如,分盖体的三个弧形侧面,轴套上的螺旋导槽,轴体上的配合块,制造成本都较高;另外,分盖体闭合时,弧形接触面之间很难做到完全贴合,影响盖板的密封性。

6.从以上整体滑动式盖板和分盖体的滑动式盖板可见,滑动式盖板有自身的优点:不占用车体外部空间,动力补给操作的体验感更好;便于实现全自动操作,不需人为操作,更简单、安全;背面不会外露,外形美观。滑动式盖板是一种新颖、时尚的盖板形式,但目前还应用较少。未来需要设计出更多结构简单实用的滑移式盖板。

技术实现要素:

7.针对上述现有技术的缺点或不足,本实用新型提供一种结构简单、动作简洁、密封性更好的新的分体滑移式盖板。

8.为解决上述技术问题,本实用新型具有如下构成:

9.汽车动力补给口的分体滑移式盖板,位于车身钣金上动力补给口对应位置的盖板孔处,其特征在于,包括分体盖板、基座和驱动装置;分体盖板由一个圆形盖板等分成的多个小盖板组成,在关闭状态下,多个小盖板拼成完整的分体盖板覆盖或镶嵌于盖板孔;打开盖板时,各小盖板同步沿径向向外滑移,直到动力补给口全部露出至开启状态;基座与分体盖板平行布置,位于分体盖板的远离盖板孔一侧,基座中心开孔以避让动力补给口;驱动装

置安装于基座和分体盖板之间,驱动装置包括动力源、多组驱动杆组件、多组传动杆组件,每个小盖板背后安装一组驱动杆组件,相邻的驱动杆组件之间设置一组传动杆组件,动力源的启动和停止由外部控制信号控制;每组驱动杆组件包括驱动齿轮、驱动丝杆、行走轴,长轴状附有外螺纹的驱动丝杆轴线平行于分体盖板沿盖板直径方向布置,驱动齿轮固定在驱动丝杆朝向盖板中心的端部,行走轴垂直安装于小盖板和基座之间,一端与小盖板固定连接,另一端插入基座上对应的限位槽内,驱动丝杆穿过行走轴的内螺纹孔,驱动丝杆和行走轴组成丝杆滑块机构;每组传动杆组件包括传动杆,长轴状传动杆轴线平行于分体盖板沿盖板直径方向布置,还包括固定于传动杆的朝向盖板中心端部的同轴的传动齿轮;基座上安装的支撑柱支撑驱动丝杆和传动杆;驱动齿轮与相邻的传动齿轮啮合,传动齿轮再与下一个驱动齿轮啮合,依此类推,所有齿轮围成闭合的圆形,其中一个驱动齿轮转动,其他驱动齿轮和驱动丝杆同步同向转动,通过丝杆滑块机构驱动行走轴和小盖板同步同向滑移。

10.行走轴可以由连接体和导向销轴取代,连接体为曲轴状零件,包含盖板连接柱、轨迹轴、薄片形的曲柄臂、曲柄销四个部位,盖板连接柱和轨迹轴为短轴状且轴线平行,分置于两个曲柄臂两侧,圆柱形的曲柄销位于两个曲柄臂之间,轴线与盖板连接柱平行,盖板连接柱与小盖板固定,轨迹轴插入基座的限位槽内;导向销轴侧面开有内螺纹通孔,导向销轴端面上开通孔,通孔与内螺纹通孔轴线垂直,驱动丝杆穿过导向销轴的内螺纹孔;导向销轴端面与连接体的曲柄臂间有间隙;轨迹轴与基座上限位槽间隙配合,限位槽纵截面形状为槽底先平直,在接近基座中心逐渐变浅,变浅的一段为弧形,小盖板打开时,先从镶嵌于盖板孔的位置边向车身内部方向移动边径向打开,避开盖板孔后,沿径向滑移打开;反之,关闭时,小盖板先向基座中心滑移,然后边径向关闭边垂直向盖板孔移动,直到镶嵌于盖板孔。

11.基座的限位槽长度方向在朝向基座中心一端开圆形限位孔,连接体的轨迹轴与限位槽接触的端部为限位球,限位球直径大于轨迹轴直径,限位孔直径小于限位球直径,限制球体完全脱出,限位孔和限位球直径的大小决定盖板垂直方向的最终位置。

12.连接体需分成上下两个零件,将导向销轴端面的通孔套入连接体的曲柄销后,再将两个分体零件固定连接。

13.动力源为电机和齿轮传动组。

14.与现有技术相比,本实用新型的优点在于:

15.本实用新型的分体滑移式盖板的方案,使用简单的丝杆滑块机构,各零件也没有特殊造型和较难加工的特征,结构简单易加工,总体成本低。

16.本实用新型的盖板开关过程便于实现全自动化,不必人工辅助,用户体验更好、也更安全。

17.所有机构无论盖板开关状态都置于车身内部,不占用外部空间,避免与加油枪或充电设备干涉,操作方便且更美观。

附图说明

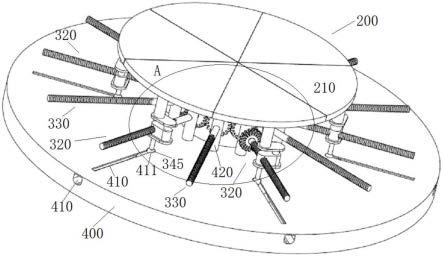

18.图1:本实用新型的分体滑移式盖板的爆炸图;

19.图2:本实用新型的分体滑移式盖板的立体装配图;

20.图3:图2的a局部放大图;

21.图4:本实用新型的分体滑移式盖板的俯视图。

具体实施方式

22.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

23.需要说明,在本实用新型的描述中,“上”“下”“左”“右”等方位词所指示的方向或位置关系是基于附图所示的方位而言,仅是为了简化描述,而非指元件必须具有特定的方位,因此不能理解为对本实用新型的限制。

24.如图1所示,本实用新型的汽车动力补给口500(加油口或充电口)的分体滑移式盖板,覆盖于或镶嵌于盖板孔100处,盖板孔100是在车身钣金上动力补给口500对应位置的开孔,开启和关闭分体滑移盖板使动力补给口500处于外露或隐藏状态。

25.本实用新型的分体滑移式盖板包括分体盖板200,分体盖板200的直径或大于盖板孔100覆盖于盖板孔100内壁,或等于盖板孔100直径镶嵌于盖板孔100内。

26.分体盖板200由一个圆形盖板等分成的多个小盖板210组成,在关闭状态下,多个小盖板210拼成完整的分体盖板200覆盖或镶嵌于盖板孔100,隐藏动力补给口500;打开盖板时,各小盖板210同步沿径向向外滑移,直到动力补给口500全部露出,为开启状态。

27.小盖板210的数量可根据实际需要变化,优选偶数个小盖板210。

28.基座400与分体盖板200平行布置(图2),即基座400的安装面(图2中上表面)与分体盖板200表面平行,基座400位于分体盖板200的远离盖板孔100一侧,基座400中心开孔以避让动力补给口500,以便在分体盖板200打开时,从开孔处直接操作加油或充电。

29.分体盖板200的各小盖板210的同步滑移动作由驱动装置300完成。结合图1、图2所示,驱动装置300安装于基座400和分体盖板200之间,包括动力源310、多组驱动杆组件320、多组传动杆组件330,每个小盖板210背后安装一组驱动杆组件320,所以,驱动杆组件320的数量等于分体盖板200的小盖板210数量,为了使每个小盖板210径向同步滑移,相邻的驱动杆组件320之间设置一组传动杆组件330,传动杆组件330起传递动力及转换方向的作用。

30.参照图3,每组驱动杆组件320包括驱动齿轮321、驱动丝杆322、行走轴323,长轴状附有外螺纹的驱动丝杆322轴线平行于分体盖板200表面沿盖板直径方向布置,驱动齿轮321固定在驱动丝杆322朝向盖板中心的端部,行走轴323安装于上方小盖板210和下方基座400之间,并且轴线垂直于小盖板210表面和基座400的安装面,行走轴323一端与小盖板210固定连接,另一端插入基座400上对应的限位槽410内,驱动丝杆322穿过行走轴323的内螺纹孔,驱动丝杆322和行走轴323组成丝杆滑块机构。

31.见图3,每组传动杆组件330包括传动杆332,长轴状传动杆332轴线平行于分体盖板200沿盖板直径方向布置,还包括固定于传动杆332的朝向盖板中心端部的同轴的传动齿轮331。

32.结合图2、图3所示,驱动齿轮321与相邻的传动齿轮331啮合,传动齿轮331再与下一个驱动齿轮321啮合,依此类推,所有齿轮围绕分体盖板200中心围成闭合的圆形,动力源310驱动其中一个驱动齿轮321和驱动丝杆322转动,驱动齿轮321通过相邻传动齿轮331带动下一个驱动齿轮321和驱动丝杆322转动,这样,所有驱动齿轮321和驱动丝杆322同步同

向转动,通过丝杆滑块机构驱动行走轴323和小盖板210同步同向滑移。

33.驱动装置300的动力源310可以安装在基座400上。动力源310包括动力源和其传动装置,动力源310驱动其中一组驱动杆组件320动作,这组驱动杆组件320再驱动其他驱动杆组件320动作。动力源310优选为电机和齿轮传动组(图3所示)。

34.当响应于外部控制信号,驱动装置300打开分体盖板200时,动力源310启动,驱动一组驱动杆组件320的驱动丝杆322和驱动齿轮321转动,驱动丝杆322的转动通过丝杆滑块机构转化为每个行走轴323的线性移动,每个行走轴323带动每个小盖板210沿径向滑移,打开和关闭分体盖板200。

35.基座400上设置多个支撑柱420(见图1、图2),用于支撑驱动丝杆322和传动杆332,支撑柱420为垂直于基座400表面安装的一段小圆柱体,每个驱动丝杆322和传动杆332分别穿过各自对应的支撑柱420的横向孔,并进行轴向固定,周向仍能自由转动,支撑柱420围成与基座400内孔同心的圆形,图4所示实施例的支撑柱420位于驱动齿轮321和传动齿轮331的远离基座400中心一侧。

36.可以理解为,支撑柱420为驱动杆组件320的一个固定支撑,行走轴323为另一个移动支撑。

37.基座400上的限位槽410是在基座400安装面上等距开设的多个狭长槽(见图1、图2),,每个行走轴323(或小盖板)对应一个限位槽410,限位槽410开槽路径对应于行走轴323的行走路径(即小盖板滑移路径),限位槽410的长度和位置根据小盖板210的极限位置确定,小盖板210的打开极限位置根据汽车动力补给口500的大小确定,以汽车动力补给口500全部露出为准,限位槽410数量等于小盖板210的数量。

38.分体盖板200的开启状态的位置可以通过限位槽410的长度限定,也可以由外部控制系统控制驱动装置300的启停来控制。

39.实施例一为分体盖板200外径大于盖板孔100,分体盖板200覆盖于盖板孔100内侧(朝车体内部一侧),分体盖板200与车身钣金不平齐,分体盖板200的动作仅为径向滑移。

40.结合图2至图4说明实施例二的方案。

41.实施例二的分体盖板200关闭时,分体盖板200镶嵌于盖板孔100内与车身钣金平齐,形成平整光滑的同一平面。分体盖板200打开初期,小盖板210边向车身内部收回边向四周滑移,避让开车身钣金后,小盖板210继续沿径向滑移,直到完全打开。这样的隐形盖板,更加时尚美观,但盖板的动作更复杂,除了径向滑移外,要增加盖板相对车身钣金向内收回和向外推出的动作,即相比实施例一增加盖板在盖板孔100垂直方向的动作。

42.实施例二中驱动杆组件320的行走轴323由连接体340和导向销轴350取代(图3)。连接体340为曲轴状零件,包含盖板连接柱341、轨迹轴342、薄片形的曲柄臂343、曲柄销344等四个部位,盖板连接柱341和轨迹轴342为短轴状且轴线平行,分置于两个曲柄臂343两侧,圆柱形的曲柄销344位于两个曲柄臂343之间,轴线与盖板连接柱341平行,盖板连接柱341与小盖板210固定,轨迹轴342插入基座400的限位槽410内。导向销轴350侧面开有内螺纹通孔,导向销轴350端面上开通孔,通孔与内螺纹通孔轴线垂直,驱动丝杆322穿过导向销轴350的内螺纹孔,为了将导向销轴350安装在连接体340上,连接体340需分成上下两个零件,将导向销轴350端面的通孔套入连接体340的曲柄销344后,再将两个分体零件固定连接。

43.图3中可见,曲柄销344的高度大于导向销轴350的高度,导向销轴350端面与连接体340的曲柄臂343间有间隙a,所以,连接体340可以相对导向销轴350在图中上下方向(盖板垂直方向)移动,最大移动量为a。反映到分体盖板200,可以理解为,除了驱动丝杆322驱动导向销轴350带动连接体340和小盖板210沿盖板径向滑移外,连接体340和小盖板210还能在垂直盖板的方向移动,最大位移量即为间隙a。

44.小盖板210的动作轨迹由连接体340和与之配合的限位槽410的结构所决定,见图4,连接体340的轨迹轴342与限位槽410接触的端部为球体,称为限位球345,限位球345直径大于轨迹轴342直径,所以细长的限位槽410的横截面为槽宽(与限位体配合)槽口窄(与轨迹轴配合)的形状(图2),限位槽410与限位球345和轨迹轴342间隙配合;限位槽410纵截面(纵向为槽长度方向)形状为槽底先平直,在接近基座400中心逐渐变浅,变浅的一段为弧形(图4),所以连接体340在弧形段时在水平和竖直方向都有位移。

45.结合图1、图2和图4所示,小盖板210打开时,初始阶段,驱动丝杆322驱动连接体340的轨迹轴342沿限位槽410槽底圆弧向下和向左移动,再沿槽底直线平移(图4),反映在小盖板210的动作上,小盖板210先从镶嵌于盖板孔100的位置边向车身内部方向移动边径向打开,避开盖板孔100后,继续仅沿径向滑移打开(图1);反之,关闭小盖板210时,轨迹轴342先沿限位槽410槽底直线向右移动,最后阶段沿槽底弧形向右向上移动(图4),即小盖板210先向基座400中心滑移,之后边径向关闭边垂直向盖板孔100移动,直到镶嵌于盖板孔100(图1)。

46.这样的隐形分体盖板结构,要求盖板在关闭时,恰好与车身钣金平齐,即对盖板在垂直盖板方向的极限位置要求非常准确,否则会出现盖板凸出或凹进车身钣金的情况,是不可接受的状况。为了精确控制分体盖板200关闭时的位置,本实施例的基座400的限位槽410长度方向在朝向基座400中心一端开圆形限位孔411,见图2,限位孔411与连接体340下方的限位球345配合,限位孔411直径小于限位球345直径,可以限制球体完全脱出,两者直径的大小决定限位球345脱出限位孔411的位置,即决定了盖板关闭时,连接体340和小盖板210在盖板垂直方向的最终位置是否与车身钣金平齐。

47.利用限位孔411和连接体340(和限位球)的简单结构达到限位目的,能保证盖板关闭时的准确位置,提高了分体式盖板的密封性和外形的美观。

48.实施例二的镶嵌于盖板孔100的分体式滑移盖板,对驱动装置300的行走轴323的结构加以改变,使导向销轴350与连接体340之间具有间隙,连接体340可以相对导向销轴350在盖板垂直方向移动,以及行走轴323和限位槽410形状配合,实现了在分体盖板200打开时离开盖板孔100初期和关闭时逐渐镶嵌合拢于盖板孔100时,径向和垂直盖板方向的联合动作。而且利用基座400的限位槽410端部限位孔411和行走轴323上限位球345的配合,限制限位球345脱出限位孔411的位置,从而确定分体式盖板垂直方向的最终位置,保证分体盖板200关闭时与车身钣金平齐。结构简单实用,达到了更好的盖板密封性,外观也更美观。

49.本实用新型的分体滑移式盖板,利用丝杆滑块机构对各个分盖板同步进行驱动实现打开或关闭盖板,没有复杂的机构,各零件也没有特殊造型和较难加工的特征,结构简单易加工,总体成本低。还具有其他显著特点:1、开关过程便于实现全自动化,不必人工辅助,用户体验更好、也更安全;2、所有机构无论盖板开关状态都置于车身内部,不占用外部空间,避免与加油枪或充电设备干涉,操作方便且更美观。

50.以上实施方式仅用于说明本实用新型,而非对本实用新型的限制。尽管参照实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,对本实用新型的技术方案进行各种组合,修改或者等同置换,都不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。