1.本实用新型属于煤气化技术领域,特别涉及一种气化黑水四级闪蒸用能量回收系统。

背景技术:

2.煤气化技术包括粉煤气化和水煤浆气化两种工艺,上述两种工艺均包括原煤处理、合成气生产及洗涤、黑灰水处理等工序和装置;气化炉及水洗塔黑水在黑灰水处理工序中一般需要经过二级或三级闪蒸,从而实现去除二氧化碳等酸性气体的目的,去除酸性气体的黑水降温后进入澄清槽或灰水槽除去固体颗粒物再循环返回系统重复使用;上述传统的处理工艺存在着以下缺陷:1、真空闪蒸罐进口温度高,真空闪蒸汽量大,使得其消耗循环水的量大,真空系统的蒸汽消耗大和电耗高;2、通过真空闪蒸罐的闪蒸气量大,但压力较低、温度较低无法得到回收利用。

技术实现要素:

3.本实用新型的目的在于克服现有技术中的缺陷,而提供一种将黑灰水处理工序分为四级闪蒸,并对四级闪蒸中黑水的温度进行合理划分,以达到降低进入真空闪蒸罐进口处温度,从而实现降低循环水、蒸汽和电量消耗,同时对真空闪蒸汽实现回收利用的气化黑水四级闪蒸用能量回收系统。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

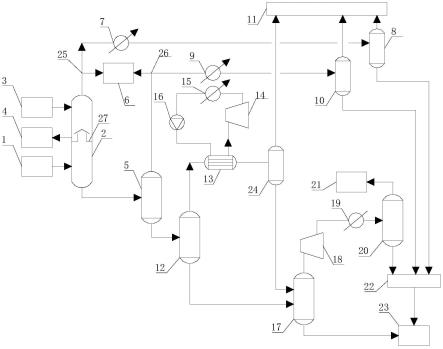

5.一种气化黑水四级闪蒸用能量回收系统,该系统包括气化黑水管道以及灰水管道,所述气化黑水管道与蒸发热水塔的下塔进口相连,灰水管道与蒸发热水塔的上塔进口相连,蒸发热水塔底部的液相出口与一级低压闪蒸罐的进口相连,一级低压闪蒸罐底部的液相出口与二级低压闪蒸罐的进口相连,二级低压闪蒸罐底部的液相出口与真空闪蒸罐的进口相连,所述真空闪蒸罐的气相出口通过超低压汽轮机和真空闪蒸冷凝器与第三气液分离罐的进口相连,第三气液分离罐的液相出口与凝液回收槽相连,第三气液分离罐的气相出口与抽真空系统相连。

6.优选的,所述蒸发热水塔顶部的气相出口通过第一三通与低压蒸汽利用系统相连,第一三通的第三端通过高压闪蒸冷凝器与第一气液分离罐的进口相连,第一气液分离罐的气相出口与酸性气火炬相连,第一气液分离罐的液相出口与凝液回收槽相连。

7.优选的,所述一级低压闪蒸罐的顶部气相出口通过第二三通与低压蒸汽利用系统相连;第二三通的第三端通过低压蒸汽冷凝器与第二气液分离罐的进口相连,第二气液分离罐的气相出口与酸性气火炬相连,第二气液分离罐的液相出口与凝液回收槽相连。

8.优选的,所述二级低压闪蒸罐的顶部气相出口通过热量回收单元中的工质蒸发器的管程与第四气液分离罐的进口相连,第四气液分离罐的气相出口与酸性气火炬相连,第四气液分离罐的液相出口与真空闪蒸罐的进口相连。

9.优选的,所述热量回收单元包括工质蒸发器的壳程,工质蒸发器的壳程出口通过

膨胀发电机组与工质冷凝器的壳程相连,工质冷凝器的壳程出口通过工质泵与工质蒸发器的壳程进口相连。

10.优选的,所述真空闪蒸罐底部的液相出口澄清槽的进口相连。

11.优选的,所述蒸发热水塔中部设有带气帽的隔板,隔板上部一侧的蒸发热水塔上开设有热水出口,热水出口通过管道与高温热水储罐相连。

12.优选的,所述凝液回收槽与澄清槽的进口相连。

13.按照上述方案制成的一种气化黑水四级闪蒸用能量回收系统,通过设置蒸发热水塔、一级低压闪蒸罐、二级低压闪蒸罐以及真空闪蒸罐能够使黑水的温度从230-240℃降低到60-80℃,其中,二级低压闪蒸罐的设置可使进入真空闪蒸罐的黑水温度由原来的125-140℃降低到100-112℃,黑水温度降低后,其在真空闪蒸罐中的闪蒸气量可降低到原规模的1/4-1/3。真空闪蒸罐气相出口设置超低压汽轮机,超低压汽轮机排气压力-85kpa至-95kpa,汽轮机出口真空闪蒸汽降温降压并有部分蒸汽冷凝,从而回收真空闪蒸水蒸气的压力能和热能;具有结构简单、设计合理、在保证整个系统正常稳定运行的前提下实现节能降耗以及回收能量的优点。

附图说明

14.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

15.图1为本实用新型的结构示意图。

16.上图中:

17.1、气化黑水管道;2、蒸发热水塔;3、灰水管道;4、高温热水储罐;5、一级低压闪蒸罐;6、低压蒸汽利用系统;7、高压闪蒸冷凝器;8、第一气液分离罐;9、低压蒸汽冷凝器;10、第二气液分离罐;11、酸性气火炬;12、二级低压闪蒸罐;13、工质蒸发器;14、膨胀发电机组;15、工质冷凝器;16、工质泵;17、真空闪蒸罐;18、超低压汽轮机;19、真空闪蒸冷凝器;20、第三气液分离罐;21、抽真空系统;22、凝液回收槽;23、澄清槽;24、第四气液分离罐;25、第一三通;26、第二三通;27、隔板。

具体实施方式

18.下面将结合具体实施例对本实用新型的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.参照图1,本实用新型为一种气化黑水四级闪蒸用能量回收系统,该系统包括气化黑水管道1以及灰水管道3,所述气化黑水管道1与蒸发热水塔2的下塔进口相连,灰水管道3与蒸发热水塔2的上塔进口相连,蒸发热水塔2底部的液相出口与一级低压闪蒸罐5的进口相连,一级低压闪蒸罐5底部的液相出口与二级低压闪蒸罐12的进口相连,二级低压闪蒸罐12底部的液相出口与真空闪蒸罐17的进口相连,所述真空闪蒸罐17的气相出口通过超低压

汽轮机18和真空闪蒸冷凝器19与第三气液分离罐20的进口相连,第三气液分离罐20的液相出口与凝液回收槽22相连,第三气液分离罐20的气相出口与抽真空系统21相连。本实用新型通过上述设置能够将传统的二级闪蒸或三级闪蒸改为由蒸发热水塔2、一级低压闪蒸罐5、二级低压闪蒸罐12以及真空闪蒸罐17构成的四级闪蒸,上述四级闪蒸能够对黑水的的温度进行合理的调整,使上述四级闪蒸出口的温度阈值依次170-185℃、125-140℃、100-112℃和60-80℃;将原来进入真空闪蒸罐17的黑水温度由125-140℃降低到100-112℃,以实现使真空闪蒸的气量降低到原来的1/4-1/3。同时本实用新型通过设置抽真空系统21能够实现超低压汽轮机18和第三气液分离罐20实现平稳运行;其中本实用新型中所述的超低压汽轮机18可在市场直接购置,超低压汽轮机18的进气压力-50kpa至-70kpa,排气压力-85kpa至-95kpa;超低压汽轮机18为常规的蒸汽汽轮机,由于本系统中应用压力较低因此称之为超低压汽轮机,超低压汽轮机18与常规的蒸汽汽轮机之间的差别仅在于对进气压力和排气压力的区别;本实用新型中所述的抽真空系统21包括水环式真空泵等设备和装置。

20.进一步地,所述蒸发热水塔2顶部的气相出口通过第一三通25与低压蒸汽利用系统6相连,第一三通25的第三端通过高压闪蒸冷凝器7与第一气液分离罐8的进口相连,第一气液分离罐8的气相出口与酸性气火炬11相连,第一气液分离罐8的液相出口与凝液回收槽22相连。本实用新型中所述的蒸发热水塔2顶部的气相出口为的蒸汽品味高,温度高,其适用范围较广,可送入低压蒸汽利用系统6中,低压蒸汽利用系统6包括但不局限于除氧器、汽提塔、加热器、蒸发器等设备或装置。

21.进一步地,所述一级低压闪蒸罐5的顶部气相出口通过第二三通26与低压蒸汽利用系统6相连;第二三通26的第三端通过低压蒸汽冷凝器9与第二气液分离罐10的进口相连,第二气液分离罐10的气相出口与酸性气火炬11相连,第二气液分离罐10的液相出口与凝液回收槽22相连。一级低压闪蒸罐5的顶部气相出口的蒸汽品味高,温度高,其适用范围较广,可送入低压蒸汽利用系统6中,低压蒸汽利用系统6包括但不局限于除氧器、汽提塔、加热器、蒸发器等设备或装置。

22.进一步地,所述二级低压闪蒸罐12的顶部气相出口通过热量回收单元中的工质蒸发器13的管程与第四气液分离罐24的进口相连,第四气液分离罐24的气相出口与酸性气火炬11相连,第四气液分离罐24的液相出口与真空闪蒸罐17的进口相连。本实用新型中所述的二级低压闪蒸罐12顶部气相出口的闪蒸汽温度和压力较低,因此通过热量回收单元对其进行回收;本实用新型中所述的热量回收单元包括工质蒸发器13的壳程,工质蒸发器13的壳程出口通过膨胀发电机组14与工质冷凝器15的壳程相连,工质冷凝器15的壳程出口通过工质泵16与工质蒸发器13的壳程进口相连。

23.进一步地,所述真空闪蒸罐17底部的液相出口澄清槽23的进口相连。

24.进一步地,所述蒸发热水塔2中部设有带气帽的隔板27,隔板27上部一侧的蒸发热水塔2上开设有热水出口,热水出口通过管道与高温热水储罐4相连。

25.进一步地,所述凝液回收槽22与澄清槽23的进口相连。

26.本实用新型的工作原理为:所述气化黑水管道1中的黑水进入蒸发热水塔2下塔减压闪蒸,所述灰水管道3中的灰水进入蒸发热水塔2上塔被加热,所述蒸发热水塔2的中塔排出高温热水进入高温热水储罐4内,所述蒸发热水塔2塔顶蒸汽送入低压蒸汽利用系统6,或通过高压闪蒸冷凝器7降温进入第一气液分离罐8内进行气液分离,分离出的酸性气进入酸

性气火炬11中燃烧处理,分离出的液体进入凝液回收槽22内;上述通过蒸发热水塔2的下塔排出的底液进入一级低压闪蒸罐5减压闪蒸,一级低压闪蒸罐5罐顶蒸汽送入低压蒸汽利用系统6,或通过低压蒸汽冷凝器9降温进入第二气液分离罐10,分离出的酸性气进入酸性气火炬11燃烧处理,分离出的液体进入凝液回收槽22中;一级低压闪蒸罐5内的底液进入二级低压闪蒸罐12中减压闪蒸,二级低压闪蒸罐12罐顶蒸汽在工质蒸发器13的管程换热降温冷凝后进入第四气液分离罐24内进行气液分离,分离出的酸性气进入酸性气火炬11燃烧处理,分离出的液体进入真空闪蒸罐17内进行真空闪蒸,二级低压闪蒸罐12底液进入真空闪蒸罐17减压闪蒸,所述真空闪蒸罐17底液排入澄清槽23内;上述过程中有机工质在工质蒸发器13换热蒸发为气相,进入膨胀发电机组14回收能量后,有机工质压力降低进入工质冷凝器15的壳程降温冷凝,冷凝后的液相有机工质过工质泵16升压送入工质蒸发器13壳程并形成循环;上述过程真空闪蒸罐17罐顶蒸汽进入超低压汽轮机18回收能量后进入真空闪蒸冷凝器19内,降温后进入第三气液分离罐20进行气液分离,第三气液分离罐20罐顶的气相通过抽真空系统21备抽出,第三气液分离罐20底液进入凝液回收槽22中。

27.本实用新型具体的工作步骤如下:步骤一:气化黑水管道1中的黑水进入蒸发热水塔2下塔减压闪蒸,所述灰水管道3中的灰水进入蒸发热水塔2上塔被加热,所述蒸发热水塔2的热水出口排出热水,并经过管道送入高温热水储罐4内;所述气化黑水1压力4.0~8.7mpa,温度220~245℃;所述蒸发热水塔2下塔压力0.7~1.0mpa;步骤二:步骤一中蒸发热水塔2塔顶蒸汽送入低压蒸汽利用系统6。所述蒸汽利用系统6包括但不局限于除氧器、汽提塔、加热器、蒸发器等设备或装置。当处于开车阶段时蒸发热水塔2塔顶蒸汽通过高压闪蒸冷凝器7降温后送入第一气液分离罐8中进行气液分离,分离出的酸性气进入酸性气火炬11,分离出的液体进入凝液回收槽22内。步骤三:步骤一中蒸发热水塔2底液进入一级低压闪蒸罐5减压闪蒸;所述一级低压闪蒸罐5压力0.15~0.3mpa;所述一级低压闪蒸罐5罐顶蒸汽送入低压蒸汽利用系统6;当处于开车阶段时一级低压闪蒸罐5罐顶蒸汽通过低压蒸汽冷凝器9降温进入第二气液分离罐10进行气液分离,分离出的酸性气进入酸性气火炬11中燃烧,分离出的液体进入凝液回收槽22中。步骤四:所述步骤三中一级低压闪蒸罐5的底液进入二级低压闪蒸罐12减压闪蒸;二级低压闪蒸罐12罐顶蒸汽在工质蒸发器13的管程降温冷凝后进入第四气液分离罐24,分离出的酸性气进入酸性气火炬11,分离出的液体进入真空闪蒸罐17内;所述二级低压闪蒸罐12的压力为0.01~0.05mpa;步骤五:所述工质蒸发器13壳程与工质泵16出口相连,有机工质在工质蒸发器13的壳程升温并蒸发,然后进入膨胀发电机组14中回收能量,能量回收后有机工质压力降低,再进入工质冷凝器15壳程中降温冷凝,液态有机工质通过工质泵16升压送入工质蒸发器13的壳程内。所述工质泵16出口压力0.8~1.2mpa,工质蒸发器13壳程压力0.75~1.15mpa。所述工质蒸发器13出口工质状态为饱和蒸汽态。所述膨胀发电机14出口压力0.20~0.45mpa,所述工质冷凝器15壳程出口的有机工质温度35~60℃,所述工质冷凝器15的管程为循环水;所述的有机工质可以为五氟丙烷。步骤六:二级低压闪蒸罐12的底液进入真空闪蒸罐17减压闪蒸,所述真空闪蒸罐17底液排入澄清槽23内重复使用即可;所述真空闪蒸罐17的罐顶压力-50~-70kpa;步骤七:真空闪蒸罐17罐顶的蒸汽进入超低压汽轮机18回收能量后进入真空闪蒸冷凝器19,经过降温后进入第三气液分离罐20中进行气液分离;第三气液分离罐20内分离出出的气相通过抽真空系统21排出系统外,第三气液分离罐20底液进入凝液回收系统22内;所述真空系统21包括

水环式真空泵等设备和装置。通过上述内容可知,本实用新型通过设置四级闪蒸工序,配合蒸汽利用系统6、热量回收单元以及超低压汽轮机18,能够根据黑水处于不同的温度和压力阶段,并针对该特点进行三级回收利用,以实现提高回收效率和降低黑水处理成本的特点。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。