1.本实用新型涉及复合型无纺布水刺生产设备领域,尤其涉及一种复合型无纺布水刺生产后的节能干燥装置。

背景技术:

2.在复合型无纺布水刺生产的过程中,需要先将纤维原料进行开松混合,梳理后进行成网,然后牵伸和预湿,最后进行正反水刺及整理,并通过成网的方式改变无纺布纵横方向的强力比。

3.整理后的无纺布含有大量水分,还需要进行烘干。现有技术中,多将无纺布直接导入烘干机中,通过热风进行直接烘干。由于水刺无纺布的含水量大,导致烘干的耗时长,能耗高,需要进行改进。

技术实现要素:

4.本实用新型的目的在于提供一种复合型无纺布水刺生产后的节能干燥装置,提升干燥效率,降低能耗。

5.为达此目的,本实用新型采用以下技术方案:

6.一种复合型无纺布水刺生产后的节能干燥装置,包括:气水分离器、干燥箱、热油盘管、第一导向滚筒组件和第二导向滚筒组件,所述干燥箱中竖向设置有隔板而将干燥箱内部分为位于隔板前后两侧的预热去水室和主干燥室,所述第一导向滚筒组件设置在预热去水室中,所述第二导向滚筒组件设置在主干燥室中,所述干燥箱顶部设置有与主干燥室连通的第一进气风机,所述热油盘管设置在主干燥室中并位于第一进气风机的下方,所述干燥箱一侧下部设置有与主干燥室连通的第一排气风机,所述干燥箱顶部设置有与预热去水室连通的第二进气风机,所述第一排气风机的出气口与第二进气风机的进气口之间设置有通气管道,所述气水分离器串联在通气管道上,所述干燥箱一侧下部设置有与预热去水室连通的第二排气风机。

7.其中,所述第一进气风机的进气口设置有新风管。

8.其中,所述第一进气风机的出气口与主干燥室连通。

9.其中,所述第二排气风机的出气口设置有排放管。

10.其中,所述干燥箱前侧上部设置有无纺布进口,所述干燥箱后侧上部设置有无纺布出口。

11.其中,所述隔板上设置有位于第一导向滚筒组件和第二导向滚筒组件之间的无纺布转移口。

12.本实用新型的有益效果:一种复合型无纺布水刺生产后的节能干燥装置,特别设计了预热去水室和主干燥室,主干燥室产生的废气中含有水分和余热,利用气水分离器去除水分后,利用余热进行预热去水室中新进无纺布的预热和去水,降低主干燥室的负荷,提升干燥效率,并降低了能耗。

附图说明

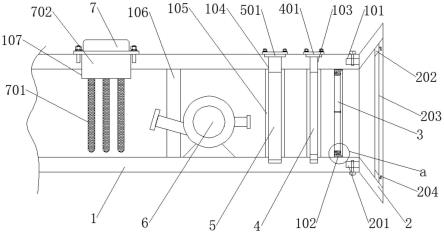

13.图1是本实用新型的结构示意图。

具体实施方式

14.下面结合图1并通过具体实施例来进一步说明本实用新型的技术方案。

15.如图1所示的复合型无纺布水刺生产后的节能干燥装置,包括:气水分离器16、干燥箱1、热油盘管9、第一导向滚筒组件6和第二导向滚筒组件15,所述干燥箱1中竖向设置有隔板2而将干燥箱1内部分为位于隔板2前后两侧的预热去水室11和主干燥室12,方便进行无纺布的预热去水以及快速干燥。

16.所述第一导向滚筒组件6设置在预热去水室11中,进行无纺布在预热去水室11中的导向。所述第二导向滚筒组件15设置在主干燥室12中,进行无纺布在主干燥室12中的导向,延长无纺布的有效干燥路径。

17.在本实施例中,所述干燥箱1前侧上部设置有无纺布进口7,所述干燥箱1后侧上部设置有无纺布出口18,所述隔板2上设置有位于第一导向滚筒组件6和第二导向滚筒组件15之间的无纺布转移口3,无纺布19通过无纺布进口7进入预热去水室11,途径第一导向滚筒组件6的导向进行流转,然后通过无纺布转移口3进入主干燥室12,途径第二导向滚筒组件15的导向,最终通过无纺布出口18流出。

18.所述干燥箱1顶部设置有与主干燥室12连通的第一进气风机10,在本实施例中,所述第一进气风机10的进气口设置有新风管20,所述第一进气风机10的出气口与主干燥室12连通,将外接的自然新风导入主干燥室12。

19.所述热油盘管9设置在主干燥室中并位于第一进气风机10的下方,热油盘管9外接循环热油设备,将热油循环送入热油盘管9,自然新风途径热油盘管9后被加热,形成热风向下吹向途径第二导向滚筒组件15的无纺布19,进行无纺布19的快速干燥。

20.热风在主干燥室12中变成含有水分和余热的废气,可以进行二次利用。所述干燥箱1一侧下部设置有与主干燥室12连通的第一排气风机13,如图1所示,干燥箱1侧壁上开设与第一排气风机13进口连通的通孔14,将废气导入第一排气风机13。

21.所述干燥箱1顶部设置有与预热去水室11连通的第二进气风机8,所述第一排气风机13的出气口与第二进气风机8的进气口之间设置有通气管道17,所述气水分离器16串联在通气管道17上,进行废气中水分的去除,得到相对干燥的、温热的废气,进行预热去水室11中途径第一导向滚筒组件6的新进无纺布的预热和去水,得到含有大量水雾的低温废气。

22.所述干燥箱1一侧下部设置有与预热去水室11连通的第二排气风机5,所述第二排气风机5的出气口设置有排放管4,最终将低温废气排出室外。新进无纺布在预热去水室11中得到预热和去水后,大大降低了主干燥室12的负荷,提升了干燥的效率,减少了主干燥室12中废气热能的浪费。

23.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.一种复合型无纺布水刺生产后的节能干燥装置,其特征在于,包括:气水分离器、干燥箱、热油盘管、第一导向滚筒组件和第二导向滚筒组件,所述干燥箱中竖向设置有隔板而将干燥箱内部分为位于隔板前后两侧的预热去水室和主干燥室,所述第一导向滚筒组件设置在预热去水室中,所述第二导向滚筒组件设置在主干燥室中,所述干燥箱顶部设置有与主干燥室连通的第一进气风机,所述热油盘管设置在主干燥室中并位于第一进气风机的下方,所述干燥箱一侧下部设置有与主干燥室连通的第一排气风机,所述干燥箱顶部设置有与预热去水室连通的第二进气风机,所述第一排气风机的出气口与第二进气风机的进气口之间设置有通气管道,所述气水分离器串联在通气管道上,所述干燥箱一侧下部设置有与预热去水室连通的第二排气风机。2.根据权利要求1所述的复合型无纺布水刺生产后的节能干燥装置,其特征在于,所述第一进气风机的进气口设置有新风管。3.根据权利要求1所述的复合型无纺布水刺生产后的节能干燥装置,其特征在于,所述第一进气风机的出气口与主干燥室连通。4.根据权利要求1所述的复合型无纺布水刺生产后的节能干燥装置,其特征在于,所述第二排气风机的出气口设置有排放管。5.根据权利要求1所述的复合型无纺布水刺生产后的节能干燥装置,其特征在于,所述干燥箱前侧上部设置有无纺布进口,所述干燥箱后侧上部设置有无纺布出口。6.根据权利要求1所述的复合型无纺布水刺生产后的节能干燥装置,其特征在于,所述隔板上设置有位于第一导向滚筒组件和第二导向滚筒组件之间的无纺布转移口。

技术总结

本实用新型公开了一种复合型无纺布水刺生产后的节能干燥装置,其包括:气水分离器、干燥箱、热油盘管、第一导向滚筒组件和第二导向滚筒组件,所述干燥箱中竖向设置有隔板而将干燥箱内部分为位于隔板前后两侧的预热去水室和主干燥室,所述干燥箱顶部设置有与主干燥室连通的第一进气风机,所述干燥箱一侧下部设置有与主干燥室连通的第一排气风机,所述干燥箱顶部设置有与预热去水室连通的第二进气风机,所述第一排气风机的出气口与第二进气风机的进气口之间设置有通气管道,所述气水分离器串联在通气管道上。本实用新型所述的复合型无纺布水刺生产后的节能干燥装置,可以进行无纺布的预热和去水,降低了主干燥室的负荷,提升了干燥效率。干燥效率。干燥效率。

技术研发人员:杨自强 许士学

受保护的技术使用者:河南逸祥卫生科技有限公司

技术研发日:2022.09.21

技术公布日:2022/12/23

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。