1.本技术涉及检测拉手缓冲设备领域,尤其是涉及一种拉手缓冲测试机。

背景技术:

2.拉手一般也指把手,供人握持,以保障身体平衡或支撑身体。另外,拉手的应用在实际生活中十分地广泛,例如汽车的顶棚内就安装有拉手。

3.参照图1,相关技术中拉手1一般包括固定部11和握持部12,固定部11和握持部12的连接处采用扭簧等结构进行设计加工,使得握持部12在使用后具有复位的功能。在使用时,将握持部12朝下翻转打开,便可进行使用。在不使用时,将手脱离握持部12,便可使握持部12在扭簧的作用下进行复位,以便于收纳拉手1。

4.在拉手1的实际生产过程中,可能存在生产加工出来的拉手1在复位时所产生的缓冲速度不一的情况,而相关技术中在生产加工拉手1时,并未设计有相对应的检测装置来检测拉手1复位时的缓冲速度是否满足生产要求,从而使得生产加工出来的拉手1质量不一,因此有待于改善。

技术实现要素:

5.本技术提供一种拉手缓冲测试机,能够检测拉手的缓冲速度。

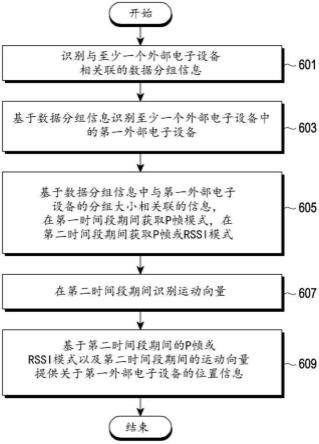

6.本技术提供一种拉手缓冲测试机,采用如下的技术方案:

7.一种拉手缓冲测试机,包括底板、设置于底板的支撑杆、用于安装待测拉手的安装板,所述安装板设置于支撑杆,所述安装板设置有用于固定拉手的夹持件,所述夹持件至少有两个;所述安装板设置有用于检测拉手回位速度的第一检测器和第二检测器,所述第一检测器位于第二检测器的上方位置,所述拉手位于第一检测器和第二检测器之间翻转活动;当拉手处于复位时,所述第一检测器检测到拉手;当拉手翻转至处于完全打开且使用状态时,所述第二检测器检测到拉手;所述底板安装有用于接收且分析第一检测器和第二检测器信号的检测仪。

8.通过采用上述技术方案,检测前,利用夹持件将拉手的两端分别固定于安装板,使得第一检测器检测可以检测到拉手;然后用手向下翻转拉手,使得拉手朝下翻转至第二检测器检测到拉手,此时,拉手处于完全打开状态,便可进行检测。

9.检测时,释放施加在拉手上的力,使得拉手在扭簧的回弹力作用下进行复位;在此过程中,利用第一检测器和第二检测器检测拉手进行复位所需的时间,然后将时间信号反馈至检测仪,检测仪根据原先设定速度计算公式,便可计算得出拉手在复位时的缓冲速度,从而能够检测拉手的缓冲速度。

10.可选的,所述拉手的两端分别设置有连接杆,所述安装板开设有供连接杆插接的安装槽;所述夹持件包括滑动连接于安装槽的夹板、用于驱动夹板滑动至夹板抵接于连接杆的气缸,所述气缸设置于安装板,所述气缸的活塞杆与夹板连接。

11.通过采用上述技术方案,安装时,先将连接杆插接于安装槽,然后利用气缸推动夹

板朝向连接杆移动至夹板抵接于连接杆,对连接杆进行夹持安装,便可将拉手可拆洗连接于安装板,安装过程简单,易于操作。

12.可选的,所述安装板设置有供气缸连接的固定板,所述固定板设置有穿设于夹板的导向杆,所述导向杆的长度方向沿平行于夹板的滑动方向设置,所述导向杆有多个且间隔设置。

13.通过采用上述技术方案,安装时,利用导向杆供夹板穿设,有利于利用活塞杆带动夹板导向移动,对连接杆进行夹持安装。

14.可选的,所述夹板可拆卸连接于活塞杆。

15.通过采用上述技术方案,方便将夹板按安装于活塞杆。

16.可选的,所述底板设置有用于控制气缸启闭的按钮。

17.通过采用上述技术方案,按钮用于控制气缸的启闭,以便于安装拉手。

18.可选的,所述夹板设置有供连接杆抵接的第一垫块,所述安装槽的内壁设置有供连接杆抵接的第二垫块,所述第一垫块和第二垫块均具有弹性。

19.通过采用上述技术方案,安装时,利用第一垫块和第二垫块夹持连接杆,有利于降低夹板和安装槽内壁对连接杆的磨损,从而有利于保护连接杆。

20.可选的,所述支撑杆至少有两个,且间隔设置于底板。

21.通过采用上述技术方案,安装时,利用两个支撑杆对安装板进行安装,有利于保障安装板的支撑效果。

22.可选的,所述支撑杆沿支撑杆的轴向开设有固定槽,所述安装板穿设有螺纹连接于固定槽的固定螺栓。

23.通过采用上述技术方案,安装时,将固定螺栓穿设于安装板,然后螺纹连接于固定槽,便可将安装板可拆卸连接于支撑杆。另外,支撑杆上的安装槽有多个,可用于调节安装板相对于底板的高度位置,以适应不同身高人的使用。

24.可选的,所述第一检测器和第二检测器均可拆卸连接于安装板。

25.通过采用上述技术方案,便于后期维修或更换第一检测器和第二检测器。

26.综上所述,本技术包括以下至少一种有益效果:

27.1.检测时,释放施加在拉手的力,使得拉手在回弹力作用下进行复位,便可利用第一检测器和第二检测器检测拉手的复位时间,然后将时间信号反馈至检测仪进行分析计算,便能检测拉手的缓冲速度是否符合生产要求;

28.2.设计气缸带动夹板滑动,以便于利用夹板将连接杆夹持安装于安装槽内,即将拉手可拆卸连接于安装板。

附图说明

29.图1是相关技术中拉手的结构示意图;

30.图2是本技术本实施例的结构示意图;

31.图3是本技术本实施例的局部爆炸示意图;

32.图4是图3中a处的放大示意图;

33.图5是本技术本实施例凸显夹板和气缸位置的结构示意图。

34.附图标记说明:1、拉手;11、固定部;12、握持部;13、连接杆;2、底板;3、支撑杆;31、

固定槽;32、固定螺栓;4、安装板;41、安装槽;5、夹持件;51、夹板;52、气缸;521、固定板;522、导向杆;523、按钮;6、第一垫块;61、第二垫块;7、第一检测器;71、第二检测器;8、检测仪。

具体实施方式

35.以下结合附图对本技术作进一步详细说明。

36.本技术实施例公开的一种拉手缓冲测试机,参照图2,拉手缓冲测试机包括底板2、沿竖直方向焊接于底板2顶部的支撑杆3、用于安装待测拉手1的安装板4,安装板4安装于支撑杆3上。

37.参照图2,底板2呈长条的矩形状结构,支撑杆3有两个,且沿底板2的长度方向间隔设置。支撑杆3穿设于安装板4,且安装板4倾斜设置于支撑杆3上;安装板4呈矩形状结构,安装板4的长度方向沿平行于底板2的长度方向设置。

38.参照图2和图3,支撑杆3的侧壁开设有固定槽31,固定槽31内设置有内螺纹。固定槽31有多个,且沿支撑杆3的轴向间隔设置。安装板4穿设有螺纹连接于固定槽31的固定螺栓32,安装时,通过固定螺栓32穿设于安装板4后,再螺纹连接于固定槽31,将安装板4可拆卸连接于支撑杆3。另外,通过固定螺栓32螺纹连接于不同的固定槽31,可对安装板4相对于底板2的高度位置进行调整,以适应不同身高的工作人员使用。

39.参照图3和图4,拉手1的两端分别安装有连接杆13,安装板4的顶部开设有贯穿至安装板4底部的安装槽41,供连接杆13插接。

40.参照图5,安装板4设置有夹持件5,用于夹持安装拉手1。夹持件5有两个,分别用于固定连接杆13。夹持件5包括滑动连接于安装槽41的夹板51、用于驱动夹板51夹持连接杆13的气缸52。其中,安装板4的顶部垂直焊接有固定板521,固定板521靠近支撑杆3的一侧与气缸52固定连接,活塞杆通过螺栓与夹板51实现可拆卸连接。

41.参照图5,固定板521远离气缸52的一侧焊接有穿设于夹板51的导向杆522,供夹板51导向滑动。导向杆522的长度方向沿平行于夹板51的滑动方向设置,位于一个固定板521的导向杆522有四个,且四个导向杆522呈间隔四个。另外,底板2通过螺栓固定有按钮523,用于同时控制两个气缸52的启闭,以便于安装或拆卸连接杆13,从而将拉手1可拆卸连接于安装板4。

42.参照图4和图5,夹板51靠近气缸52的一侧粘接有第一垫块6,供连接杆13抵接。安装槽41靠近气缸52的一侧粘接有第二垫块61,供连接杆13抵接。第一垫块6和第二垫块61采用塑胶或橡胶材料制成,具有一定的弹性;夹持固定连接杆13同时,能够降低对连接杆13表面的磨损。

43.参照图4和图5,安装板4的顶部螺纹连接有穿设出安装板4底部的第一检测器7和第二检测器71,第一检测器7和第二检测器71用于检测拉手1复位所需的时间。其中,第一检测器7位于第二检测器71的正上方位置,第二检测器71伸出安装板4底部的部分比第一检测器7伸出安装板4底部的要多。第一检测器7和第二检测器71位于两个气缸52之间,即大致位于安装板4的中部位置。

44.参照图5,另外,底板2的顶部放置有检测仪8,用于接收第一检测器7和第二检测器71的数据并进行分析处理。

45.参照图3和图5,检测前,利用气缸52和夹板51将连接杆13夹持安装于安装槽41,此时第一检测器7检测到拉手1,拉手1与安装板4大致处于相互平行状态,然后用手拨动拉手1朝下翻转至第二检测器71检测到拉手1,完成检测前的准备工作。

46.接着进行检测,释放施加在拉手1的力,使得拉手1在扭簧作用下进行复位,此时利用第一检测器7和第二检测器71检测拉手1复位所需的时间,将第一检测器7和第二检测器71的信号传送至检测仪8;根据拉手1的移动距离是固定的,同时根据第一检测器7和第二检测器71反馈的信号可得出拉手1复位所需时间,根据设定的速度计算公式,便可计算出拉手1在复位时的缓冲速度,从而能够检测拉手1的缓冲速度。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。