1.本实用新型属于重型商用车技术领域,涉及一种重型商用车变截面铸造前轴。

背景技术:

2.车辆在公路运输和工程运输中应用广泛,前轴是重型商用车的重要承载部件之一,其承载能力决定了整车的承载能力,而其重量又影响着整车的油耗等经济性指标。在满足承载能力的基础上,重量越轻就越有优势。

3.目前市场上的前轴广泛采用的是“工”字形对称截面的锻造合金钢。“工”字形前轴重量大、重型锻造设备能耗高、模具开发费用昂贵、产品开发和生产周期较长,固有缺点对整车经济性存在影响,也不利于节能减排。同时,该类前轴结构在车辆制动和受到冲击力时,拳头部位和中段均存在变形较大的缺点,前轴弯曲变形后势必会造成制动抖动等售后质量问题。

技术实现要素:

4.本实用新型的目的是提供一种重型商用车变截面铸造前轴,具有重量轻、受撞击后变形小,能耗和成本均较低的特点。

5.本实用新型所采用的技术方案是,一种重型商用车变截面铸造前轴,包括z形截面中部,z形截面中部两端分别连接工字型板簧座,工字型板簧座通过拳头连接部连接拳头部;所述z形截面中部包括斜支撑面、下支撑面和上支撑面,斜支撑面自下支撑面前侧延伸至上支撑面后侧,斜支撑面与下支撑面连接的一侧为行车方向;下支撑面的宽度和厚度为上支撑面宽度和厚度的1.3~1.4倍。

6.进一步地,工字型板簧座和拳头连接部在行车方向前后侧带有非对称的4根加强筋:第一加强筋,第二加强筋,第三加强筋和第四加强筋;所述第一加强筋和第二加强筋为交错布置,第四加强筋的厚度是第三加强筋的1.8~2.2倍。

7.进一步地,工字型板簧座带有板簧座下支撑面i和板簧座下支撑面ii,板簧座下支撑面i厚度为板簧座下支撑面ii厚度的1.1~1.2倍。

8.进一步地,拳头连接部在行车方向前后侧带有非对称的第一减重槽和第二减重槽。

9.进一步地,拳头部为变截面结构,拳头部上端和下端厚度为15mm~20mm,且在行车方向前后侧加厚3~5mm。

10.进一步地,拳头部中间开有销孔,拳头部下端是拳头部上端直径的1.1~1.3倍。

11.本实用新型的有益效果是:

12.本实用新型通过对前轴进行变截面设计,综合考虑生产方法工艺性,对两侧加强筋和减重槽的布置及结构进行拓扑优化设计,在满足各个实际使用工况的强度及刚度性能指标前提下,最大程度实现了前轴轻量化;同时实现了以铸造代替锻造的生产方法变革、以球铁代替合金钢的材料变革,节省了重型锻造设备及大额模具开发费用,缩短了产品开发

和生产周期,具有显著的经济效益和社会效益。

13.1、本实用新型的重型商用车前轴中部采用具有固定方向而且上下支撑面宽度和厚度均不相同的“z”形截面设计,不仅使重型商用车前轴在垂向工况下满足结构强度性能指标,而且可将重型商用车前轴在受到冲击力时中段的变形降低35%以上,可大幅降低重型商用车前轴在受到冲击力时的变形售后故障率。

14.2、本实用新型的重型商用车前轴两侧对称设计了“工”字形板簧座和拳头连接部通过拓扑优化设计,布置有非对称的加强筋和减重槽,不仅使重型商用车前轴在制动工况下满足结构强度性能指标,而且可将重型商用车前轴在车辆制动时两侧的变形降低15%以上,可有效降低重型商用车前轴在车辆制动时的变形售后故障率;同时,结构设计综合考虑了铸造前轴生产方法工艺性,非对称的减重槽设计可简化模具芯子,大幅降低了模具开发费用,而交错加强筋设计可避免铸件热结,提高铸件合格率。

15.3、本实用新型的重型商用车前轴拳头部上下端采用在行车方向前后侧进行局部加厚的变截面设计方法可使垂向工况下重型商用车前轴主销孔口边缘应力降低10%以上,有效避免了孔口开裂的失效模式。

16.4、本实用新型的重型商用车前轴实现了以铸造代替锻造的生产方法、以球铁代替合金钢的材料,节省了重型锻造设备及大额模具开发费用,缩短了一半以上产品开发和生产周期,具有显著的经济效益和社会效益。

附图说明

17.图1为本实用新型重型商用车变截面铸造前轴整体结构示意图;

18.图2为本实用新型重型商用车变截面铸造前轴主视结构示意图;

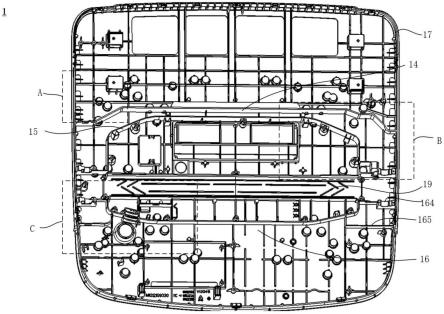

19.图3为本实用新型重型商用车变截面铸造前轴后视结构示意图;

20.图4为图2中沿a-a的剖视结构示意图;

21.图5为图2中沿b-b的剖视结构示意图;

22.图6为图3中沿c-c的剖视结构示意图;

23.图7为图2中沿d-d的剖视结构示意图;

24.图8为图6中沿e-e的剖视结构示意图;

25.图中,1.z形截面中部,2.拳头连接部,3.拳头部,4.斜支撑面,5.下支撑面,6.上支撑面,7.第一加强筋,8.第二加强筋,9.第三加强筋,10.第四加强筋,11.第一减重槽,12.第二减重槽,13.板簧座下支撑面i,14.板簧座下支撑面ii;15.拳头部上端,16.拳头部下端。

具体实施方式

26.下面结合附图和具体实施方式对本实用新型进行详细说明。

27.如图1和图4所示,一种重型商用车变截面铸造前轴,包括z形截面中部1,z形截面中部1两端分别连接工字型板簧座,工字型板簧座通过拳头连接部2连接拳头部3;所述z形截面中部1包括斜支撑面4、下支撑面5和上支撑面6,斜支撑面4自下支撑面5前侧延伸至上支撑面6后侧,斜支撑面4与下支撑面5连接的一侧为行车方向;下支撑面5的宽度和厚度为上支撑面6宽度和厚度的1.3~1.4倍。

28.斜支撑面4的设计不仅使重型商用车前轴在垂向工况下满足结构强度性能指标,

而且可将重型商用车前轴在受到冲击力时中段的变形降低35%以上,可大幅降低重型商用车前轴在受到冲击力时的变形售后故障率。

29.如图2-3以及图6所示,所述工字型板簧座和拳头连接部2在行车方向前后侧带有非对称的4根加强筋:第一加强筋7,第二加强筋8,第三加强筋9和第四加强筋10;所述第一加强筋7和第二加强筋8为交错布置,第四加强筋10的厚度是第三加强筋9的1.8~2.2倍。

30.非对称的加强筋和减重槽,不仅使重型商用车前轴在制动工况下满足结构强度性能指标,而且可将重型商用车前轴在车辆制动时两侧的变形降低15%以上,可有效降低重型商用车前轴在车辆制动时的变形售后故障率;

31.如图5所示,所述工字型板簧座带有板簧座下支撑面i13和板簧座下支撑面ii14,板簧座下支撑面i13厚度为板簧座下支撑面ii14厚度的1.1~1.2倍。

32.所述拳头连接部2在行车方向前后侧带有非对称的第一减重槽11和第二减重槽12。

33.如图7-8所示,所述拳头部3为变截面结构,拳头部上端15和下端16厚度为15mm~20mm,且在行车方向前后侧加厚3~5mm。

34.所述拳头部3中间开有销孔,拳头部下端16是拳头部上端15直径的1.1~1.3倍。

35.拳头部上下端采用在行车方向前后侧进行局部加厚的变截面设计方式可使垂向工况下重型商用车前轴主销孔口边缘应力降低10%以上,有效避免了孔口开裂的失效模式。

技术特征:

1.一种重型商用车变截面铸造前轴,其特征在于,包括z形截面中部(1),z形截面中部(1)两端分别连接工字型板簧座,工字型板簧座通过拳头连接部(2)连接拳头部(3);所述z形截面中部(1)包括斜支撑面(4)、下支撑面(5)和上支撑面(6),斜支撑面(4)自下支撑面(5)前侧延伸至上支撑面(6)后侧,斜支撑面(4)与下支撑面(5)连接的一侧为行车方向;下支撑面(5)的宽度和厚度为上支撑面(6)宽度和厚度的1.3~1.4倍。2.根据权利要求1所述的一种重型商用车变截面铸造前轴,其特征在于,所述工字型板簧座和拳头连接部(2)在行车方向前后侧带有非对称的4根加强筋:第一加强筋(7),第二加强筋(8),第三加强筋(9)和第四加强筋(10);所述第一加强筋(7)和第二加强筋(8)为交错布置,第四加强筋(10)的厚度是第三加强筋(9)的1.8~2.2倍。3.根据权利要求1所述的一种重型商用车变截面铸造前轴,其特征在于,所述工字型板簧座带有板簧座下支撑面i(13)和板簧座下支撑面ii(14),板簧座下支撑面i(13)厚度为板簧座下支撑面ii(14)厚度的1.1~1.2倍。4.根据权利要求1所述的一种重型商用车变截面铸造前轴,其特征在于,所述拳头连接部(2)在行车方向前后侧带有非对称的第一减重槽(11)和第二减重槽(12)。5.根据权利要求1所述的一种重型商用车变截面铸造前轴,其特征在于,所述拳头部(3)为变截面结构,拳头部上端(15)和下端(16)厚度为15mm~20mm,且在行车方向前后侧加厚3~5mm。6.根据权利要求1所述的一种重型商用车变截面铸造前轴,其特征在于,所述拳头部(3)中间开有销孔,拳头部下端(16)是拳头部上端(15)直径的1.1~1.3倍。

技术总结

本实用新型公开了一种重型商用车变截面铸造前轴,包括Z形截面中部,Z形截面中部两端分别连接工字型板簧座,工字型板簧座通过拳头连接部连接拳头部;所述Z形截面中部包括斜支撑面、下支撑面和上支撑面,斜支撑面自下支撑面前侧延伸到上支撑面后侧;下支撑面的宽度和厚度为上支撑面宽度和厚度的1.3~1.4倍。本实用新型的重型商用车前轴中部采用具有固定方向而且上下支撑面宽度和厚度均不相同的“Z”形截面设计,不仅使重型商用车前轴在垂向工况下满足结构强度性能指标,而且可将重型商用车前轴在受到冲击力时中段的变形降低35%以上,可大幅降低重型商用车前轴在受到冲击力时的变形售后故障率。形售后故障率。形售后故障率。

技术研发人员:郑小艳 苏武 张鑫媛 权坤 杜毅斐

受保护的技术使用者:陕西汉德车桥有限公司

技术研发日:2022.08.01

技术公布日:2022/12/23

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。