1.本实用新型涉及一种轮胎生产技术领域,尤其是一种橡胶轮胎胎胚卸胎称重装置。

背景技术:

2.目前全钢三鼓一次法成型机的卸胎器设计时只有取胎、卸胎的功能。

3.应工厂生产需求,需对部分规格制作完成的胎胚进行重量称量,增强过程的管控。一开始只能使用传统的称重方式——将卸胎器上的轮胎胎胚搬运下来,放到称上进行称重,称重完毕之后再将其搬运回去,对特定规格所制作的每一条轮胎都要进行此操作,此举不仅增加员工工作量与工作强度,而且影响轮胎制作速度,因此有必要将此称重过程进行自动化改进。

技术实现要素:

4.针对现有技术中存在的不足,本实用新型提供一种橡胶轮胎胎胚卸胎称重装置,在卸胎器卸胎步骤中,不会对卸胎器其他部件造成运动干涉的前提下直接进行胚胎的称重。本实用新型采用的技术方案是:

5.一种橡胶轮胎胎胚卸胎称重装置,包括

6.底座,所述底座前后两端分别下沉设置有台阶;

7.机架,设置在底座上侧,所述机架中间设置镂空部;

8.升降驱动件,设置在台阶上,其输出端连接于机架,以使得机架做升降运动;

9.托举件,设置为两个,分别连接于机架;

10.称重件,连接于底座,其顶部穿过镂空部;

11.其中,所述托举件随机架升降具有第一高度和第二高度;

12.当所述托举件位于第一高度时,所述托举件高于称重件;

13.当所述托举件位于第二高度时,所述托举件低于称重件。

14.进一步地,所述机架包括第一连杆、第二连杆、第一端板、第二端板、第一顶板和第二顶板;

15.所述第一连杆和第二连杆前后平行设置;

16.所述第一端板和第二端板左右平行设置;

17.所述第一连杆的前端和第二连杆的前端分别贯穿第一端板,所述第一连杆的后端和第二连杆的后端分别贯穿第二端板;

18.所述第一顶板设置在第一端板的前端;

19.所述第二顶板设置在第二端板的后端。

20.进一步地,所述第一连杆分别与第一端板和第二端板键连接;和/或,

21.所述第二连杆分别与第一端板和第二端板键连接。

22.进一步地,任一所述托举件包括三角板、上托辊和下托辊;

23.在其中一个所述托举件中,所述第一连杆的前后两端各设一个三角板,两个所述三角板之间连接有上托辊和下托辊,所述上托辊、下托辊和第一连杆分别平行设置在三角板的三个角上;

24.在其中另一个所述托举件中,所述第二连杆的前后两端各设一个三角板,两个所述三角板之间连接有上托辊和下托辊,所述上托辊、下托辊和第二连杆分别平行设置在三角板的三个角上;

25.所述下托辊位于上托辊外侧。

26.进一步地,所述第一连杆与三角板键连接;和/或,

27.所述第二连杆与三角板键连接。

28.进一步地,所述升降驱动件为气缸。

29.进一步地,所述称重件包括固定座、称重传感器、支撑条和尼龙块;

30.所述固定座设置在底座上,其顶部贯穿镂空部;

31.所述称重传感器设置在固定座顶部;

32.所述支撑条设置在称重传感器顶部,所述支撑条沿前后方向延伸;

33.所述尼龙块设置在支撑条顶部。

34.进一步地,所述固定座为中空的框状结构,其下侧面与底座螺纹连接,其顶部与称重传感器螺纹连接。

35.进一步地,所述尼龙块的顶部左右两侧分别设置倒角。

36.本实用新型的优点:

37.本技术采用前后布置的升降驱动件操作托举件升降,不干涉卸胎器其他部件的运动,使得托举件高于或低于称重件,达到称重或托举的目的;

38.机架上的第一连杆和第二连杆不仅作为机架的一部分,还参与托举件的称重,与上托辊和下托辊组合成一个稳定的三角形结构,提高托举件的结构稳定性;

39.称重件中尼龙块与轮胎胎胚接触,避免胎胚表面损伤。

附图说明

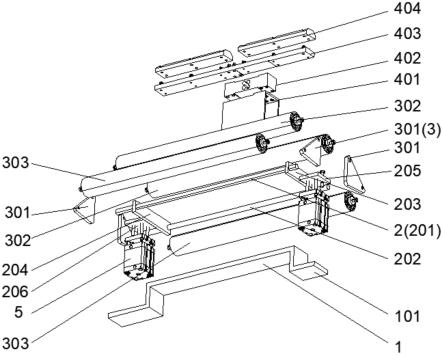

40.图1为本实用新型的爆炸图。

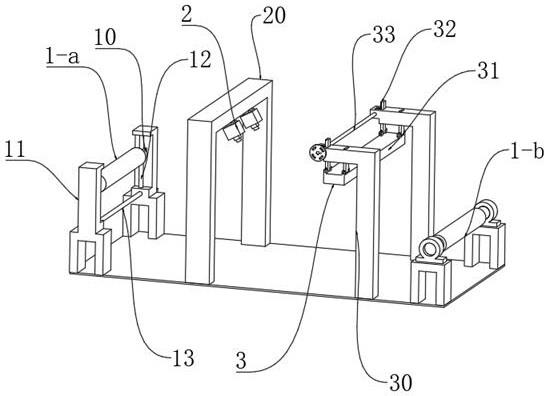

41.图2为本实用新型的结构图。

42.图中:1-底座,2-机架,3-托举件,4-称重件,5-气缸,101-台阶,201-第一连杆,202-第二连杆,203-第一端板,204-第二端板,205-第一顶板,206-第二顶板,301-三角板,302-上托辊,303-下托辊,401-固定座,402-称重传感器,403-金属支撑条,404-尼龙块。

具体实施方式

43.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

44.请参阅附图1-2,本实用新型提供一种橡胶轮胎胎胚卸胎称重装置,包括底座1、机架2、托举件3、称重件4;所述底座1前后两端分别下沉设置有台阶101;机架2设置在底座1上侧,所述机架2中间设置镂空部;升降驱动件设置在台阶101上,其输出端连接于机架2,以使

得机架2做升降运动;托举件3设置为两个,分别连接于机架2;称重件4连接于底座1,其顶部穿过镂空部;其中,所述托举件3随机架2升降具有第一高度和第二高度;当所述托举件3位于第一高度时,所述托举件3高于称重件4;当所述托举件3位于第二高度时,所述托举件3低于称重件4;初始状态下,托举件3位于第一高度,此时将轮胎挂在托举件3上,托举件3对轮胎进行托举;需要称重时,升降驱动件带动机架2和托举件3下降,直至托举件3降至第二高度,此时轮胎在重力作用下降落至称重件4上,称重件4对轮胎胎胚的重量称重。

45.在本技术中,所述机架2包括第一连杆201、第二连杆202、第一端板203、第二端板204、第一顶板205和第二顶板206;所述第一连杆201和第二连杆202前后平行设置;所述第一端板203和第二端板204左右平行设置;所述第一连杆201的前端和第二连杆202的前端分别贯穿第一端板203,所述第一连杆201的后端和第二连杆202的后端分别贯穿第二端板204;所述第一顶板205设置在第一端板203的前端;所述第二顶板206设置在第二端板204的后端;第一连杆201和第二连杆202结构相同,第一端板203和第二端板204结构相同,第一顶板205和第二顶板206结构相同,如此组成的机架2前后左右均对称,能够为托举件3提供平衡的支撑。

46.为了避免第一连杆201或第二连杆202松动旋转,所述第一连杆201分别与第一端板203和第二端板204键连接;所述第二连杆201分别与第一端板203和第二端板204键连接。

47.在本技术中,任一所述托举件3包括三角板301、上托辊302和下托辊303;

48.在其中一个所述托举件3中,所述第一连杆201的前后两端各设一个三角板301,两个所述三角板301之间连接有上托辊302和下托辊303,所述上托辊302、下托辊303和第一连杆201分别平行设置在三角板301的三个角上;在其中另一个所述托举件3中,所述第二连杆202的前后两端各设一个三角板301,两个所述三角板301之间连接有上托辊302和下托辊303,所述上托辊302、下托辊303和第二连杆202分别平行设置在三角板301的三个角上;所述下托辊303位于上托辊302外侧;第一连杆201和第二连杆202分别配合上托辊302和下托辊303组成三角形托举结构,提高胎胚托举的稳定性;第一连杆201和第二连杆202直接作为托举件3的一部分使用,无需另外加设支撑部件,简化结构。

49.为了避免托举件3受力时歪斜旋转,所述第一连杆201与三角板301键连接;所述第二连杆202与三角板301键连接。

50.作为本技术的一个实施例,所述升降驱动件为气缸5;作为本技术的其他实施例,所述升降驱动件为滚珠丝杠机构或其他常用的直线驱动器。

51.在本技术中,所述称重件4包括固定座401、称重传感器402、支撑条403和尼龙块404;所述固定座401设置在底座1上,其顶部贯穿镂空部;所述称重传感器402设置在固定座401顶部;所述支撑条403设置在称重传感器402顶部,所述支撑条403沿前后方向延伸;所述尼龙块404设置在支撑条403顶部;胎胚下落时与尼龙块404接触,尼龙块404避免胎胚被划伤,重量从尼龙块404、金属支撑条403传递至称重传感器402上对胎胚称重。

52.为了减轻称重件4的重量,所述固定座401为中空的框状结构,其下侧面与底座1螺纹连接,其顶部与称重传感器402螺纹连接。

53.为了进一步匹配胎胚的形状,使得胎胚与尼龙块404接触面增大,所述尼龙块404的顶部左右两侧分别设置倒角。

54.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限

制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。