1.本发明属于电池技术领域,具体地,涉及一种电池。

背景技术:

2.目前,以锂离子电池为代表的二次电池属于高能量密度的新型电池,正在日益成为手机、移动dvd、掌上电脑等通讯产品上重要的必不可少的电源配件。

3.在锂离子电池中,一般由电池壳体对锂离子电池的内部结构加以定位和保护,锂离子电池的内部结构核心是由干燥的电极芯体与电解液相互作用而成;锂离子电池制造过程中,要对电池进行首次的充电激活,电池首次的充电反应即电池的化成发应将在经过电解液润湿的负极活性物质表面生成固体电解质界面(solid electrolyte interface)或称sei膜。在电池的这种化成过程中,伴随一系列电化学反应,电解液产生气体,使电池的内压加大,如果产生的气体量过大,会导致电池变形,这样的变形会对电池的厚度和安全具有不利的影响,而当电解液所产生的气体在电池壳体中的内压达到电池安全阀的开阀压力,则电池的安全阀会被开启,电池的容量往往会发生明显下降。

技术实现要素:

4.本发明的目的在于提供一种电池,以使电池产品同时具备良好的电学性能和安全性能。

5.根据本发明的一个方面,提供一种电池,包括电池壳体、电芯组件和电解液,电解液和电芯组件设置在电池壳体的内腔中,以残留在内腔的电解液为游离电解液,以内腔的容积为v0,以电芯组件的体积为v1,以游离电解液的体积为vt,电池满足5%~50%。上述游离电解液指的残留在电池壳体的内腔的电解液,具体为在对电池壳体进行开口后,将电池壳体倒置并静置一定时间后,能够从电池壳体内流出的电解液。

6.电池在充放电循环过程中会产气,气体会存储于电池壳体内;电池壳体内还存在游离的电解液,会占用壳体一部分空间。在本发明提供的电池产品中,电解液载量适中,既能够使锂离子电池保持良好的循环性能,又能够为后续的产气留有足够的储气空间,防止由于电池壳体的内腔内压过大至达到防爆阀的开启压力而过早地撑开安全阀,由此使电池产品同时兼备良好的循环特性和安全性。

具体实施方式

7.根据本发明的一个方面,提供一种电池,包括电池壳体、电芯组件和电解液,电解液和电芯组件设置在电池壳体的内腔中,以残留在内腔的电解液为游离电解液:以内腔的容积为v0,以电芯组件的体积为v1,以游离电解液的体积为vt,电池满足5%~50%。

8.优选地,正极片包括正极活性物质,正极活性物质包括磷酸铁锂、钴酸锂、锰酸锂、镍钴锰酸锂、磷酸锰铁锂、镍锰酸锂中的至少一种;负极片包括负极活性物质,负极活性物

质包括石墨。

9.在本发明提供的电池中,负极活性物质为石墨,正极活性物质为磷酸铁锂,电池满足30%~50%。

10.优选地,负极活性物质为石墨,正极活性物质为镍钴锰酸锂,镍钴锰酸锂的物质组成满足如下通式lini

x

coymn

(1-x-y)

o2,在通式中,0.5≤x≤0.9,0.05≤y≤0.2;电池满足15%~50%。

11.优选地,在通式lini

x

coymn

(1-x-y)

o2中,0.5≤x≤0.7,电池满足20%~50%。在所采用的正极活性材料相同以及所采用的负极活性材料的情况下,具有该结构特征的锂电池的循环性能更佳。

12.优选地,在通式lini

x

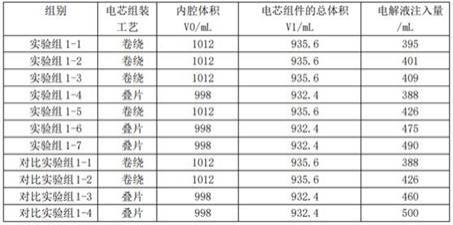

coymn

(1-x-y)

o2中,0.7<x≤0.9,电池满足15%~40%。在所采用的正极活性材料相同以及所采用的负极活性材料的情况下,具有该结构特征的锂电池的循环性能更佳。

13.在本发明提供的电池中,负极活性材料还包括硅基材料,按质量百分比计算,硅基材料在负极活性材料中的含量为3~10%。

14.优选地,硅基材料包括氧化亚硅、纳米硅、硅碳、硅合金中至少一种;其中,氧化亚硅的通式为sio

x

,0<x<2。

15.优选地,正极活性物质为磷酸铁锂,电池满足20%~50%。

16.优选地,正极活性物质为镍钴锰酸锂,镍钴锰酸锂的物质组成满足如下通式lini

x

coymn

(1-x-y)

o2,在通式中,0.5≤x≤0.9,0.05≤y≤0.2;电池满足5%~40%。

17.优选地,在通式lini

x

coymn

(1-x-y)

o2中,0.5≤x≤0.7,电池满足10%~40%。

18.优选地,在通式lini

x

coymn

(1-x-y)

o2中,0.7<x≤0.9,电池满足5%~30%。

19.为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

20.在以下实施例中,用于进行电芯组件体积(包括卷芯、极耳组件、连接片组件、绝缘部件总体积测定)测定的方法如下:使用直尺测量卷芯的长度和宽度(厚度采用定容后的卷芯厚度),计算卷芯体积,取下极耳组件、连接片组件、绝缘部件等,用天平称量重量,并根据材料密度计算各组件体积,将计算得到卷芯的体积与极耳组件、转接片等部件的总体积之和作为电芯组件的总体积。其中,在采用卷绕工艺得到电芯组件的实施例或对比例中,卷绕电池拐角截面为半圆形,在计算电芯体积时需要考虑。

21.实施例11.制备锂离子电池本实施例按照以下方法制备锂离子电池:1)正极制备:将正极活性材料lini

0.6

co

0.1

mn

0.3

o2、导电剂乙炔黑、粘结剂pvdf按质

量比97:1:2进行混合,然后向由此形成的混合物料中加入溶剂nmp,在真空搅拌机作用下搅拌至体系呈均一状,获得正极浆料;将正极浆料均匀涂覆在正极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到正极片。

22.2)负极制备:将负极活性材料石墨、导电剂乙炔黑、增稠剂cmc、粘结剂sbr按质量比96.2:0.8:1.2:1.8进行混合,然后向由此形成的混合物料加入溶剂去离子水,在真空搅拌机作用下搅拌至体系呈均一状,获得负极浆料;将负极浆料均匀涂覆在负极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到负极片。

23.3)电芯组件组装:将上述正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间起到隔离的作用,然后通过卷绕或叠片的工艺得到电芯组件。

24.4)注液、化成、定容:将电芯组件置入电池壳体的内腔中,干燥后向电池外壳的内腔中注入电解液;经过真空封装、静置、化成、整形等工序,获得本实施例的锂离子电池。

25.按照上述方法,通过改变所采用的电池壳体的内腔体积v0、电芯组件的总体积、电解液注入量作为变量,设置不同的实验组和对比实验组,各实验组和对比实验组的产品信息如表1所示。在各组别中:实验组1-1、实验组1-2、实验组1-3、实验组1-5、对比实验组1-1、对比实验组1-2的电池外形尺寸电芯尺寸均相同;实验组1-4、实验组1-6、实验组1-7、对比实验组1-3、对比实验组1-4的电池外形尺寸、电池壳内腔尺寸、电芯尺寸均相同。

26.表1.本实施例各实验组及对比实验组的产品信息测试例11.参试对象以实施例1制备的锂离子电池作为本测试例的参试对象。

27.2.检测项目(1)游离电解液体积在作为参试对象的锂离子电池的上部破开小口,倒置后静置30min,让电池壳体的内腔中的游离电解液完全流入容器,之后使用天平称量流出电解液的重量,并使用密度计测定密度以计算游离电解液体积vt。

28.(2)锂离子电池循环性能在45℃下,将作为参试对象的锂离子电池以1c倍率充电、以1c倍率放电,进行满充满放循环测试,直至锂离子电池的容量衰减至初始容量的80%,记录循环圈数,并观察eol状态电池排气阀是否打开,高温下循环是为了加快老化和产气速度。

29.3.测试结果本实施例的参试对象的产品结构参数及性能指标如表2所示。从表2展示的数据中可以看到,对比实验组1-1~1-4制得的锂离子电池产品结构不满足关系式5%≤≤50%,在本测试例的测试过程中,上述参试产品或出现开阀的状况、或出现容量快速下降的状况、或同时出现前述两种状况,由此说明这些参试产品的工作稳定性较差。其中,对比实验组1-1和对比实验组1-3的锂离子电池属于<5%的产品结构,这两组的锂离子电池的电池壳体内游离电解液量比较少,锂离子传输速率变差,因此在投入工作后容易在负极出现析锂,当负极析锂积累到一定程度,会形成锂枝晶,存在着锂枝晶穿透隔膜、造成正负极直接短接的风险。而对比实验组1-2和对比实验组1-4的锂离子电池属于>50%的产品结构,这两组的锂离子电池的电池壳体内游离电解比较多,由此具有较高的锂离子传输速率,然而,由于电池壳体的内腔体积一定,内腔被游离电解液占据一部分体积后,能够用于存储气体的剩余体积比较少,锂离子电池在循环充放电过程中产出的气体没有足够的容纳空间,导致电池壳体的内腔压力增加过快,容易到达防爆阀开启压力,防爆阀爆开。而实验组1-1~1-7制得的锂离子电池的产品结构满足关系式5%≤≤50%,均具有良好的循环特性,在本测试例的测试过程中,上述参试产品的安全阀没有被撑开,而且也没有出现电池容量快速下降的状况,由此说明这些参试产品具备良好的安全性和工作稳定性。在实验组1-1~1-7中,实验组1-4的锂离子电池对应的结构参数为≤20%,这个参试产品对应的循环圈数明显低于与其具有同样的电池壳体规格、电芯组件规格的实验组1-6的参试产品对应的循环圈数。由此可以说明,当采用lini

0.6

co

0.1

mn

0.3

o2作为正极活性材料、采用石墨作为负极活性材料时,通过将锂离子电池的结构设置为满足20%≤≤50%,可以增加锂离子电池的循环圈数,进一步改善其循环性能。

30.表2.测试例1的参试对象的产品结构参试及性能指标实施例21.制备锂离子电池本实施例按照以下方法制备锂离子电池:1)正极制备:将正极活性材料lini

0.8

co

0.1

mn

0.1

o2、导电剂乙炔黑、粘结剂pvdf按质量比97:1:2进行混合,然后向由此形成的混合物料中加入溶剂nmp,在真空搅拌机作用下搅拌至体系呈均一状,获得正极浆料;将正极浆料均匀涂覆在正极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到正极片。

31.2)负极制备:将负极活性材料石墨、导电剂乙炔黑、增稠剂cmc、粘结剂sbr按质量比96.2:0.8:1.2:1.8进行混合,然后向由此形成的混合物料加入溶剂去离子水,在真空搅拌机作用下搅拌至体系呈均一状,获得负极浆料;将负极浆料均匀涂覆在负极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到负极片。

32.3)电芯组件组装:将上述正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间起到隔离的作用,然后通过卷绕的工艺得到电芯组件。

33.4)注液、化成、定容:将电芯组件置入电池壳体的内腔中,干燥后向电池外壳的内腔中注入电解液;经过真空封装、静置、化成、整形等工序,获得本实施例的锂离子电池。

34.按照上述方法,通过改变所采用的电池壳体的内腔体积v0、电芯组件总体积、电解液注入量作为变量,设置不同的实验组和对比实验组,各实验组和对比实验组的产品信息如表3所示。在各组别中:实验组2-1、实验组2-2、实验组2-3、实验组2-4、实验组2-5的电池外形尺寸、电池壳内腔尺寸、电芯尺寸均相同。

35.表3.本实施例各实验组及对比实验组的产品信息测试例21.参试对象以实施例2制备的锂离子电池作为本测试例的参试对象。

36.2.检测项目(1)游离电解液体积在作为参试对象的锂离子电池的上部破开小口,倒置后静置30min,让电池壳体的内腔中的游离电解液完全流入容器,之后使用天平称量流出电解液的重量,并使用密度计测定密度以计算游离电解液体积vt。

37.(2)锂离子电池循环性能在45℃下,将作为参试对象的锂离子电池以1c倍率充电、以1c倍率放电,进行满充满放循环测试,直至锂离子电池的容量衰减至初始容量的80%,记录循环圈数,并观察eol状态电池排气阀是否打开,高温下循环是为了加快老化和产气速度。

38.3.测试结果本实施例的参试对象的产品结构参数及性能指标如表4所示。实验组2-1~2-5制得的锂离子电池的产品结构满足关系式5%≤≤50%,均具有良好的循环特性,在本测试例的测试过程中,上述参试产品的安全阀没有被撑开,由此说明这些参试产品具备良好的安全性和工作稳定性。在实验组2-1~2-5中,实验组2-4的锂离子电池对应的结构参数<15%,而实验组2-5的结构参数>40%,这两组的锂离子电池对应的循环圈数偏少。由此可以说明,当采用lini

0.8

co

0.1

mn

0.1

o2作为正极活性材料、采用石墨作为负极活性材料时,通过将锂离子电池的结构设置为满足15%≤≤40%,可以增加锂离子电池的循环圈数,进一步改善其循环性能。

39.表4.测试例2的参试对象的产品结构参试及性能指标

实施例31.制备锂离子电池本实施例按照以下方法制备锂离子电池:1)正极制备:将正极活性材料lini

0.8

co

0.1

mn

0.1

o2、导电剂乙炔黑、粘结剂pvdf按质量比97:1:2进行混合,然后向由此形成的混合物料中加入溶剂nmp,在真空搅拌机作用下搅拌至体系呈均一状,获得正极浆料;将正极浆料均匀涂覆在正极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到正极片。

40.2)负极制备:将负极活性材料(石墨93% 硅基材料7%)、导电剂乙炔黑、增稠剂cmc、粘结剂sbr按质量比96.2:0.8:1.2:1.8进行混合,然后向由此形成的混合物料加入溶剂去离子水,在真空搅拌机作用下搅拌至体系呈均一状,获得负极浆料;将负极浆料均匀涂覆在负极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到负极片。

41.3)电芯组件组装:将上述正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间起到隔离的作用,然后通过叠片的工艺得到电芯组件。

42.4)注液、化成、定容:将电芯组件置入电池壳体的内腔中,干燥后向电池外壳的内腔中注入电解液;经过真空封装、静置、化成、整形等工序,获得本实施例的锂离子电池。

43.按照上述方法,通过改变所采用的电池壳体的内腔体积v0、电芯组件总体积、电解液注入量作为变量,设置不同的实验组和对比实验组,各实验组和对比实验组的产品信息如表5所示。在各组别中:实验组3-1、实验组3-2、实验组3-3、实验组3-4的电池外形尺寸、电池壳内腔尺寸、电芯尺寸均相同。

44.表5.本实施例各实验组及对比实验组的产品信息测试例31.参试对象以实施例3制备的锂离子电池作为本测试例的参试对象。

45.2.检测项目(1)游离电解液体积在作为参试对象的锂离子电池的上部破开小口,倒置后静置30min,让电池壳体的内腔中的游离电解液完全流入容器,之后使用天平称量流出电解液的重量,并使用密度计测定密度以计算游离电解液体积vt。

46.(2)锂离子电池循环性能在45℃下,将作为参试对象的锂离子电池以1c倍率充电、以1c倍率放电,进行满充满放循环测试,直至锂离子电池的容量衰减至初始容量的80%,记录循环圈数,并观察eol状态电池排气阀是否打开,高温下循环是为了加快老化和产气速度。

47.3.测试结果

本实施例的参试对象的产品结构参数及性能指标如表6所示。本实施例的参试对象的产品结构参数及性能指标如表4所示。实验组2-1~2-5制得的锂离子电池的产品结构满足关系式5%≤≤50%,均具有良好的循环特性,在本测试例的测试过程中,上述参试产品的安全阀没有被撑开,由此说明这些参试产品具备良好的安全性和工作稳定性。

48.表6.测试例3的参试对象的产品结构参试及性能指标实施例41.制备锂离子电池本实施例按照以下方法制备锂离子电池:1)正极制备:将正极活性材料磷酸铁锂、导电剂乙炔黑、粘结剂pvdf按质量比97:1:2进行混合,然后向由此形成的混合物料中加入溶剂nmp,在真空搅拌机作用下搅拌至体系呈均一状,获得正极浆料;将正极浆料均匀涂覆在正极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到正极片。

49.2)负极制备:将负极活性材料石墨、导电剂乙炔黑、增稠剂cmc、粘结剂sbr按质量比96.2:0.8:1.2:1.8进行混合,然后向由此形成的混合物料加入溶剂去离子水,在真空搅拌机作用下搅拌至体系呈均一状,获得负极浆料;将负极浆料均匀涂覆在负极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到负极片。

50.3)电芯组件组装:将上述正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间起到隔离的作用,然后通过卷绕的工艺得到电芯组件。

51.4)注液、化成、定容:将电芯组件置入电池壳体的内腔中,干燥后向电池外壳的内腔中注入电解液;经过真空封装、静置、化成、整形等工序,获得本实施例的锂离子电池。

52.按照上述方法,通过改变所采用的电池壳体的内腔体积v0、电芯组件总体积、电解液注入量作为变量,设置不同的实验组和对比实验组,各实验组和对比实验组的产品信息如表7所示。在各组别中:实验组4-1、实验组4-2、对比实验组4-1、对比实验组4-2的电池外形尺寸、电池壳内腔尺寸、电芯尺寸均相同。

53.表7.本实施例各实验组及对比实验组的产品信息测试例41.参试对象以实施例4制备的锂离子电池作为本测试例的参试对象。

54.2.检测项目

(1)游离电解液体积在作为参试对象的锂离子电池的上部破开小口,倒置后静置30min,让电池壳体的内腔中的游离电解液完全流入容器,之后使用天平称量流出电解液的重量,并使用密度计测定密度以计算游离电解液体积vt。

55.(2)锂离子电池循环性能在45℃下,将作为参试对象的锂离子电池以1c倍率充电、以1c倍率放电,进行满充满放循环测试,直至锂离子电池的容量衰减至初始容量的80%,记录循环圈数,并观察eol状态电池排气阀是否打开,高温下循环是为了加快老化和产气速度。

56.3.测试结果本实施例的参试对象的产品结构参数及性能指标如表8所示。从表8展示的数据中可以看到,对比实验组4-1、对比实验组4-2制得的锂离子电池产品结构不满足关系式5%≤≤50%,在本测试例的测试过程中,上述参试产品或出现开阀的状况、或出现容量快速下降的状况、或同时出现前述两种状况,由此说明这些参试产品的工作稳定性较差。而实验组4-1、实验组4-2制得的锂离子电池的产品结构满足关系式5%≤≤50%,均具有良好的循环特性,在本测试例的测试过程中,上述参试产品的安全阀没有被撑开,而且也没有出现电池容量快速下降的状况,由此说明这些参试产品具备良好的安全性和工作稳定性。

57.表8.测试例4的参试对象的产品结构参试及性能指标实施例51.制备锂离子电池本实施例按照以下方法制备锂离子电池:1)正极制备:将正极活性材料磷酸铁锂、导电剂乙炔黑、粘结剂pvdf按质量比97:1:2进行混合,然后向由此形成的混合物料中加入溶剂nmp,在真空搅拌机作用下搅拌至体系呈均一状,获得正极浆料;将正极浆料均匀涂覆在正极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到正极片。

58.2)负极制备:将负极活性材料石墨、导电剂乙炔黑、增稠剂cmc、粘结剂sbr按质量比96.2:0.8:1.2:1.8进行混合,然后向由此形成的混合物料加入溶剂去离子水,在真空搅拌机作用下搅拌至体系呈均一状,获得负极浆料;将负极浆料均匀涂覆在负极集流体上,室温晾干后转移至烘箱继续干燥,然后经过冷压、按所需规格分切得到负极片。

59.3)电芯组件组装:将上述正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间起到隔离的作用,然后通过卷绕的工艺得到电芯组件。

60.4)注液、化成、定容:将电芯组件置入电池壳体的内腔中,干燥后向电池外壳的内腔中注入电解液;经过真空封装、静置、化成、整形等工序,获得本实施例的锂离子电池。

61.按照上述方法,通过改变所采用的电池壳体的内腔体积v0、电芯组件总体积、电解液注入量作为变量,设置不同的实验组和对比实验组,各实验组和对比实验组的产品信息如表9所示。在各组别中:实验组5-1、实验组5-2、对比实验组5-1、对比实验组5-2的电池外形尺寸、电池壳内腔尺寸、电芯尺寸均相同。

62.表9.本实施例各实验组及对比实验组的产品信息测试例51.参试对象以实施例5制备的锂离子电池作为本测试例的参试对象。

63.2.检测项目(1)游离电解液体积在作为参试对象的锂离子电池的上部破开小口,倒置后静置30min,让电池壳体的内腔中的游离电解液完全流入容器,之后使用天平称量流出电解液的重量,并使用密度计测定密度以计算游离电解液体积vt。

64.(2)锂离子电池循环性能在45℃下,将作为参试对象的锂离子电池以1c倍率充电、以1c倍率放电,进行满充满放循环测试,直至锂离子电池的容量衰减至初始容量的80%,记录循环圈数,并观察eol状态电池排气阀是否打开,高温下循环是为了加快老化和产气速度。

65.3.测试结果本实施例的参试对象的产品结构参数及性能指标如表10所示。从表10展示的数据中可以看到,对比实验组5-1、对比实验组5-2制得的锂离子电池产品结构不满足关系式5%≤≤50%,在本测试例的测试过程中,上述参试产品或出现开阀的状况、或出现容量快速下降的状况、或同时出现前述两种状况,由此说明这些参试产品的工作稳定性较差。而实验组5-1、实验组5-2制得的锂离子电池的产品结构满足关系式5%≤≤50%,均具有良好的循环特性,在本测试例的测试过程中,上述参试产品的安全阀没有被撑开,而且也没有出现电池容量快速下降的状况,由此说明这些参试产品具备良好的安全性和工作稳定性。

66.表10.测试例5的参试对象的产品结构参试及性能指标以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。