1.本实用新型涉及食品加工设备技术领域,尤其涉及一种新型的丸类食品成型装置。

背景技术:

2.肉丸是一种经常吃到的肉类食品,在早期制作肉团时,一般是将肉搅碎,然后用手将碎肉捏成团型,而随着科技的发展,人们渐渐从手工挤出肉丸的方式改为机器加工,大大提高了肉丸的加工效率,目前,大多数的肉丸制作的工厂中都会使用肉丸成型机来制作肉丸。肉丸成型机是将肉搅碎成肉糜后,挤出并切断的设备,通过两个成型刀交错移动将其内部的肉丸与整体隔断,随后掉入锅里进行蒸煮加工。

3.比如中国专利cn212545339u公开了一种肉丸成型设备,特别涉及一种小颗粒肉丸快速成型设备,包括底座、机架、下料斗和驱动电机,机架设于底座上端,下料斗设于机架一侧,下料斗内设有螺旋推进器,螺旋推进器与驱动电机传动连接,下料斗下端设有出料筒,出料筒下端设有成型座,成型座内设有可转动的成型套,成型套内设有成型模具,成型座上还设有可转动的转动环,转动环通过第一传动组件与成型套传动连接,驱动电机通过第二传动组件与转动环传动连接,成型座下端设有切丸组件,驱动电机通过第三传动组件与切丸组件传动连接。

4.从上述背景技术可知,现有技术中存在以下缺点:

5.1、由于进行机器自动化生产需采用深度较深的储料斗存储肉糜,这样必然增加搅拌杆的长度,现有技术中常采用两根搅拌杆可拆卸式连接解决,在这种情况下需解决两根搅拌杆之间如何快速的拆装,同时保证旋转工作时的连接牢固性防止发生摆动保证搅拌效果。

6.2、采用单一的螺杆对肉糜进行搅拌和输送,由于只采用一组螺旋叶片实现上述两种工作动作,存在效率低、搅拌效果不理想的缺点。

7.3、丸子形状大小都是通过成型模具决定的,而成型模具的形状大小都是固定不变的,导致在需要调整丸子制作的大小时,还需要拆卸成型座对成型模具进行更换,通过这样调节丸子的形状大小较为麻烦。

技术实现要素:

8.本实用新型实施例所要解决的技术问题在于,提供一种新型的丸类食品成型装置。

9.为了解决上述技术问题,本实用新型实施例提供了一种新型的丸类食品成型装置,包括储料斗(2)、搅送模块(3)、成型模块(4)、分切模块(5)。

10.所述搅送模块(3)包括第一转轴(31)、第二转轴(32)及设置于所述第二转轴(32)外周的搅拌叶片(321)、螺旋挤压叶片(322),所述第一转轴(31) 和所述第二转轴(32)相邻的一端可拆卸式连接,所述第一转轴(31)通过第一旋转驱动装置驱动旋转并带动所述第二

转轴(32)同步旋转,使所述搅拌叶片(321)和所述螺旋挤压叶片(322)分别对肉糜进行搅拌并挤压输送至所述成型模块(4)内。

11.所述成型模块(4)包括过料座(41)、第一半圆板(42)、第二半圆板(43),所述过料座(41)转动设置于所述储料斗(2)的出料端处,所述过料座(41) 内沿肉糜的流动方向依次设置有过料孔(411)、调节工作孔(412),所述第一半圆板(42)、所述第二半圆板(43)对称的活动设置于所述调节工作孔(412) 内,所述第一半圆板(42)和所述第二半圆板(43)之间形成出料通道(413),所述第一半圆板(42)、所述第二半圆板(43)和所述过料座(41)的外周之间设置有第一调节螺杆(44)、第二调节螺杆(45),旋转所述第一、第二调节螺杆(44、45)使所述第一半圆板(42)、所述第二半圆板(43)相近/相远运动,改变所述出料通道(413)的直径大小所述成型模块(4)包括过料座(41)、第一半圆板(42)、第二半圆板(43),所述过料座(41)转动设置于所述储料斗 (2)的出料端处,所述过料座(41)内沿肉糜的输送方向依次设置有过料孔(411)、调节工作孔(412),所述第一半圆板(42)、所述第二半圆板(43)对称的活动设置于所述调节工作孔(412)内,所述第一半圆板(42)和所述第二半圆板(43) 之间形成出料通道(413),所述第一半圆板(42)、所述第二半圆板(43)和所述过料座(41)的外周之间设置有第一调节螺杆(44)、第二调节螺杆(45),旋转所述第一、第二调节螺杆(44、45)使所述第一半圆板(42)、所述第二半圆板(43)相近/相远运动,改变所述出料通道(413)的直径大小,从而输出的不同直径的肉糜至所述分切模块(5)的刀口处将肉糜进行分切成丸子。

12.进一步的,所述第一转轴(31)的外周上滑动设置有限位套筒(311),所述第一转轴(31)末端的外周设置有第一限位缺口(312),所述第一限位缺口 (312)竖直端的侧壁设置有限位通槽(312-1)。

13.所述第二转轴(32)的端部延伸设置有连接圆柱(323),所述连接圆柱(323) 的外周设置有与所述第一限位缺口(312)相配合的第二限位缺口(323-1),所述第二限位缺口(323-1)竖直端的侧壁凸出设置有与所述限位通槽(312-1) 相配合的限位凸出部(323-2),所述限位套筒(311)滑动设置于所述第一转轴 (31)、所述连接圆柱(323)的外周,所述限位套筒(311)的底部与所述第二转轴(32)的端部接触设置。

14.进一步的,所述第一调节螺杆(44)的一端与所述第一半圆板(42)的外周转动连接,所述第一调节螺杆44的另一端穿所述过料座(41)并与所述过料座(41)的侧壁螺纹连接。

15.所述第二调节螺杆(45)和所述第二半圆板(43)、所述过料座(41)的连接关系与所述第一调节螺杆(44)一致。

16.进一步的,所述调节工作孔(412)的顶部设置有环形刮料部(412-1),所述环形刮料部(412-1)的底部呈一斜面,所述环形刮料部(412-1)底部的更底一端与所述第一半圆板(42)、所述第二半圆板(43)的顶部接触设置;

17.所述调节工作孔(412)的直径大于所述过料孔(411)。

18.进一步的,所述第一半圆板(42)和所述第二半圆板(43)相邻两侧的间隙处设置有弹力片(46),所述弹力片(46)的两侧分别与所述第一半圆板(42)、所述第二半圆板(43)的内周固接。

19.进一步的,所述过料座(41)的外周凸出设置有齿形部(41a),所述齿形部(41a)与第二旋转驱动装置传动连接从而带动所述过料座(41)旋转。

20.实施本实用新型实施例,具有如下有益效果:第二转轴上集成了搅拌叶片和螺旋挤压叶片,同时螺旋挤压叶片的螺距和外径自搅拌叶片起逐渐递减,当第二转轴旋转时对肉糜起到搅拌和挤压输送的作用。

21.第一转轴和第二转轴之间通过限位套筒及相互配合的限位通槽、限位凸出部实现快速连接、拆卸,整体连接关系稳定好便于维护。

22.在第一半圆板和第二半圆板的作用下调节丸子成型的大小,丸子成型的大小调节能够更加方便、灵活、高效,整体结构简单合理便于后期维护清洁。

附图说明

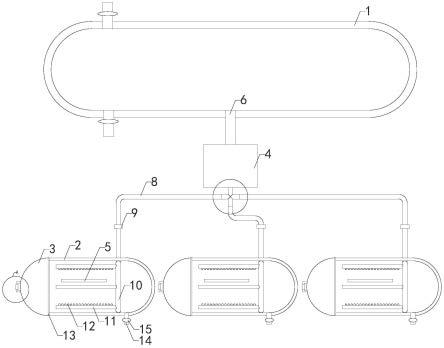

23.图1为本实用新型的整体结构示意图;

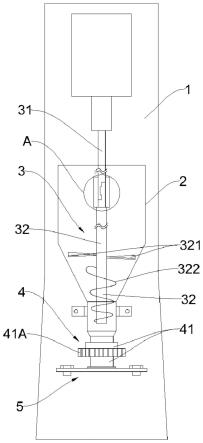

24.图2为本实用新型的第一转轴和第二转轴连接结构的爆炸示图;

25.图3为本实用新型成型模块的截面示意图;

26.图4本实用新型成型模块的俯视图。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

28.参照图1-4所示,一种新型的丸类食品成型装置,包括机架1、储料斗2、搅送模块3、成型模块4、分切模块5,储料斗2、成型模块4、分切模块5沿丸类食品的成型顺序依次设置于机架1上,搅拌模块转动设置于储料斗2内,

29.本实施例分切模块5为公知技术,此处不再阐述。

30.搅送模块3包括第一转轴31、第二转轴32及固定设置于第二转轴32外周的搅拌叶片321、螺旋挤压叶片322。搅拌叶片321和螺旋挤压叶片322沿肉糜的输送方向间隔设置于第二转轴32的外周。第二转轴32转动设置于储料斗2 内,第一转轴31转动设置于第二转轴32的上方,第一转轴31和第二转轴32 相邻的一端可拆式连接,第一转轴31通过第一旋转驱动装置驱动旋转并带动第二转轴32同步旋转。

31.本实施例第一旋转驱动装置为伺服电机等常见常用于驱动旋转的装置。

32.优选的,螺旋挤压叶片322的螺距、外径自搅拌叶片321起逐渐递减。

33.本实用新型采用变径变距的螺旋挤压叶片322,对肉糜起到向下挤压输送的作用。

34.第一转轴31的外周上滑动设置有限位套筒311。第一转轴31末端的外周设置有第一限位缺口312,第一限位缺口312在竖直截面内呈7字形。第一限位缺口312竖直端的侧壁设置有限位通槽312-1,限位通槽312-1内的顶部呈一导向斜面设置。

35.第二转轴32的端部延伸设置有连接圆柱323,连接圆柱323的直径与第一转轴31的直径相等。

36.连接圆柱323的外周设置有与第一限位缺口312相配合的第二限位缺口 323-1。第二限位缺口323-1竖直端的侧壁凸出设置有与限位通槽312-1相配合的限位凸出部323-2,限位凸出部323-2插设于限位通槽312-1内。通过限位通槽312-1和限位凸出部323-2实现限制第二转轴32在第一转轴31上竖直方向的运动范围。

37.限位套筒311滑动设置于第一转轴31、连接圆柱323的外周,限位套筒311 的底部

与第二转轴32的端部接触设置。通过限位套筒311进一步限制第二转轴 32在旋转时发生错位、摆动导致与第一转轴31脱离。

38.成型模块4包括过料座41、第一半圆板42、第二半圆板43,过料座41转动设置于储料斗2的出料端处和分切模块5之间,过料座41的外周凸出设置有齿形部41a,齿形部41a与第二旋转驱动装置传动连接从而带动过料座41旋转。

39.本实施例第二旋转驱动装置为电机驱动齿轮的驱动结构。

40.本实施例过料座41与储料斗2、分切模块5的连接方式为公知技术,此处不再阐述。

41.过料座41内设置有过料孔411、调节工作孔412,本实施例过料座41的外轮廓呈圆形。过料孔411承接自储料斗2输出的肉糜。调节工作孔412的直径大于过料孔411的直径,第一半圆板42、第二半圆板43对称的活动设置于调节工作孔412内,第一半圆板42和第二半圆板43之间形成出料通道413。

42.第一半圆板42、第二半圆板43与过料座41的外侧壁之间设置有第一调节螺杆44、第二调节螺杆45,第一调节螺杆44的一端与第一半圆板42的外周通过轴承转动连接,第一调节螺杆44的另一端穿过料座41,并与过料座41的侧壁螺纹连接。

43.本实施例第二调节螺杆工作原理与第一调节螺杆一致,此处不再阐述。

44.进一步的,调节工作孔412的顶部设置有环形刮料部412-1,环形刮料部 412-1的底部呈一斜面,环形刮料部412-1底部的更底一端与第一半圆板42、第二半圆板43的顶部接触设置,当第一半圆板42和第二半圆板43运动时,通过环形刮料部412-1刮除堆积于第一半圆板42和第二半圆板43顶部的残余肉糜。

45.第一半圆板42和第二半圆板43相邻两侧的间隙处设置有弹力片46,弹力片46的两侧分别与第一半圆板42、第二半圆板43的内周固定连接。通过弹力片46防止肉糜从第一半圆板42和第二半圆板43相邻的间隙处挤出。弹力片46 在其自身弹力的作用下随第一半圆板42、第二半圆板43的移动而弹性变形,保证其使用效果。

46.初始状态下,出料通道413的直径与过料孔411的直径一致,此时即为输出直径最大的丸子。

47.工作时,将肉糜送入到储料斗2中,第一旋转驱动装置驱动第一转轴31转动,第二旋转驱动装置驱动过料座41转动。通过搅拌叶片321对肉糜进行搅拌,同时在螺旋挤压叶片322的作用下将肉糜不断的向下推送进入过料孔411内,随后在出料通道413的作用下肉糜呈生产所需的尺寸大小输出至分切模块5内,通过分切模块5使肉糜呈球形输出形成丸类食品。

48.当需要改变丸类食品成型后的大小时,旋转第一调节螺杆44和第二调节螺杆45在螺纹的作用下带动第一半圆板42和第二半圆板43在调节工作孔412内相近/相远运动调整出料通道413的直径大小改变输出的肉糜大小。

49.相比现有技术当需要生产不同直径大小的丸类食品时,需拆开过料座41并更换设置于过料座41内的模具杯,因此需常备多个模具杯并且存在拆卸耗时长,导致生产效率降低。本实施例通过第一半圆板42和第二半圆板43的作用下调节丸子成型的大小,丸子成型的大小调节能够更加方便、灵活、高效,整体结构简单合理便于后期维护清洁。

50.当然上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范

围,凡根据本实用新型主要技术方案的精神实质所做的修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。