1.本实用新型涉及一种燃烧烟气全负荷催化还原氧化耦合反应装置,属于钢铁行业燃烧烟气净化处理技术领域。

背景技术:

2.钢铁行业燃烧烟气中含有大量的no

x

、重金属(如hg)、二噁英及挥发性有机污染物(vocs)等多种大气污染物,污染治理难度大。

3.当前大气污染治理工作正逐步从常规污染物(pm、so2、no

x

)控制向常规及非常规污染物(二噁英、hg等重金属、vocs等)共同控制转变;从末端单一污染物高效脱除向多种污染物高效协同脱除的新理念转变。以钢铁烧结烟气为例,其排放的污染物中no

x

、二噁英、co、vocs等常常同时存在,为污染物排放的控制提出了新的要求。

4.现有的烟气治理系统存在着以下问题:(1)难以适应负荷变动,在全负荷工况下无法保证一直稳定运行;(2)多针对单一污染物控制,难以实现多种污染物的协同控制。因此,开发适用于钢铁行业燃烧烟气的多种污染物高效协同控制装置,具有重要的理论意义和应用前景。

5.与本实用新型相关的现有技术一:

6.现有技术一的技术方案:

7.中国专利申请cn103721550a提供了一种烟气同时脱硫脱硝脱vocs吸收剂及其制备和应用。所述吸收剂由以下按质量百分比计的组分组成:铵盐5-10%、表面活性剂0.01-0.50%、络合剂1

‰‑

2%和水余量。该现有技术中所提供的吸收剂能实现在一套设备中同时高效净化烟气中粉尘、so2、no

x

和vocs等多污染物,具有污染物去除效率高、工艺设备简单、占地面积小、投资和运行成本低、系统易控制管理等优点,并且所述吸收剂原料来源方便,价格低廉,运输、存储、制备和使用简单且安全,生产成本低。

8.现有技术一的缺点:

9.虽然现有技术一具有以上所示的诸多益处,但是其在污染物脱除过程中产生了新的废水和废渣。

10.与本实用新型相关的现有技术二:

11.现有技术二的技术方案:

12.中国专利申请cn105617858a公开了一种组合式烟气多污染物协同深度净化装置及工艺。该装置由低温scr预处理塔、低温scr脱硝反应器、湿式吸收塔等部分组成,该工艺通过该装置实现。其中低温scr脱硝反应器与湿式吸收塔间具有协同作用,能实现多污染的协同深度净化,使得so2净化率大于95%,no

x

、重金属、氟化物、氯化物等净化率可分别大于95%,各污染物均能满足新的排放标准要求。并且该工艺流程简单紧凑、投资运行成本低、运行稳定可靠,没有二次污染,可适用于玻璃窑炉、陶瓷窑炉、金属冶炼炉、铝型材熔炼炉等各种工业窑。

13.现有技术二的缺点:

14.虽然现有技术二具有以上所示的诸多益处,但是其需要依靠多个反应器串联才能实现对多种污染物的控制,系统复杂。

15.因此,提供一种新型的燃烧烟气全负荷催化还原氧化耦合反应装置及工艺已经成为本领域亟需解决的技术问题。

技术实现要素:

16.针对钢铁行业燃烧烟气中存在nox、重金属(如hg)、二噁英及挥发性有机污染物(vocs)等多种大气污染物,本实用新型开发了一种催化还原氧化耦合反应装置及工艺,可实现在全负荷工况下对多种污染物的一体化协同控制。

17.为此,一方面,本实用新型提供了一种燃烧烟气全负荷催化还原氧化耦合反应装置,其中,所述燃烧烟气全负荷催化还原氧化耦合反应装置包括:还原氧化耦合反应器以及设置于所述还原氧化耦合反应器入口处的入口烟道,所述入口烟道内沿着燃烧烟气流动方向设置有三组导流板,所述还原氧化耦合反应器内沿着燃烧烟气流动方向设置有3-4层催化剂模块;

18.所述入口烟道包括来流烟道和去流烟道以及设置于来流烟道和去流烟道之间的偏折转弯,其中三组导流板分别设置于来流烟道内、偏折转弯处及去流烟道内,且第二组导流板和第三组导流板均为伸缩式导流板,其能根据燃烧烟气来源设备的负荷情况收起或者展开。

19.本实用新型中,所述燃烧烟气来源设备包括锅炉、烧结机等常规设备。燃烧烟气来源设备的负荷情况可以通过本领域的常规方法获得。

20.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,每层催化剂模块均为蜂窝式催化剂,厚度为800-1500mm,节距为7-10mm,壁厚为0.8-1.6mm,单个催化剂模块孔尺寸为16

×

16-25

×

25mm。

21.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,前2-3层催化剂模块均为活性组分分层布置的催化剂模块,分别包括表层和内层,其中,所述表层为选择性催化还原催化剂层,起到选择性催化还原的作用,内层为催化氧化催化剂层,起到催化氧化的作用;

22.最后一层催化剂模块为氧化型催化剂层。

23.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,3-4层催化剂模块均为活性组分分层布置的催化剂模块,分别包括表层和内层,其中,所述表层为选择性催化还原催化剂层,内层为催化氧化催化剂层。

24.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,所述选择性催化还原催化剂层中的活性组分层厚度为0.05-0.15mm,所述催化氧化催化剂层中的活性组分层厚度为0.1-0.2mm,氧化型催化剂层中的活性组分层厚度为0.15-0.35mm。

25.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,所述选择性催化还原催化剂层的活性组分包括v2o5、wo3、tio2、moo3、al2o3、zro2、fe2o3等金属氧化物中的一种或者几种的组合,所述催化氧化催化剂层的活性组分包括coo

x

、ceo2、cuo、mno

x

、al2o3等金属氧化物中的一种或者几种的组合,所述氧化型催化剂层

的活性组分包括coo

x

、ceo2、cuo、mno

x

、al2o3等金属氧化物中的一种或者几种的组合。

26.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,前2-3层催化剂模块中所使用的催化剂均为可常规获得的商用scr催化剂。

27.本实用新型中,各层催化剂模块中所使用的催化剂均包括活性组分和载体,所述活性组分负载于载体上。

28.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,所述载体包括tio2、al2o3、zro2、sio2等中的一种或者几种的组合。

29.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,所述来流烟道为竖直转水平的90

°

弯头,第一组导流板沿着来流烟道内侧角到外侧角的方向依次布置,且所述第一组导流板为圆弧形导流板,各圆弧形导流板的间距和弯曲半径依次增大。

30.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,所述第一组导流板中的任一导流板分别通过连接板固定于可旋转的支撑杆上,以通过所述可旋转的支撑杆的旋转调整所述导流板的倾角。

31.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,基于所述导流板的初始倾角,倾角角度的调整范围为-10

°‑

10

°

。

32.本实用新型中,初始倾角是指导流板的对称轴与水平面之间所呈的夹角,并且本实用新型对导流板的初始倾角不做具体要求,可根据现场实际情况进行合理设置。

33.本实用新型中,所述第一组导流板中各导流板的倾角可以相同,也可以不同,优选为第一组导流板中的所有导流板的倾角均相同。

34.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,所述偏折转弯处及去流烟道的顶部烟道壁倾斜设置,第二组导流板沿着偏折转弯处的顶部烟道壁到偏折转弯处的内侧角的方向并以与所述顶部烟道壁平行的方式依次布置,且所述第二组导流板为平板形导流板,各平板形导流板的长度依次增大。

35.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,所述第二组导流板包括伸缩杆、活动支撑杆及平板形导流板,所述伸缩杆的一端固定于偏折转弯处的顶部烟道壁,另一端交替设置有活动支撑杆和所述平板形导流板,且所述活动支撑杆沿所述伸缩杆对称设置。

36.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,第三组导流板沿着偏折转弯处的内侧角到去流烟道的烟道壁(与偏折转弯处的内侧角相对方向的烟道壁,且可为顶部烟道壁也可为竖直部分的烟道壁)方向依次布置,且所述第三组导流板为圆弧形导流板,各圆弧形导流板的弯曲半径相同并与偏折转弯处的内侧角的弯曲半径相同。

37.作为本实用新型以上所述燃烧烟气全负荷催化还原氧化耦合反应装置的一具体实施方式,其中,所述第三组导流板包括伸缩杆、活动支撑杆及圆弧形导流板,所述伸缩杆的一端固定于偏折转弯处的内侧角对应的烟道壁,另一端交替设置有活动支撑杆和所述圆弧形导流板,且所述活动支撑杆沿所述伸缩杆对称设置。

38.本实用新型所述的装置可以适用于多种不同的工艺进行燃烧烟气全负荷催化还原氧化耦合反应,为了进一步对本实用新型的装置进行说明,本实用新型还提供了应用本

实用新型的装置进行燃烧烟气全负荷催化还原氧化耦合反应的工艺,所述工艺包括以下步骤:

39.当燃烧烟气来源设备的负荷《35%时,收起第二组导流板和第三组导流板,使燃烧烟气通过第一组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除;

40.当燃烧烟气来源设备的负荷为35-60%时,收起第二组导流板,展开第三组导流板,使燃烧烟气依次通过第一组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除;

41.当燃烧烟气来源设备的负荷》60%时,展开第二组导流板和第三组导流板,使燃烧烟气依次通过第一组导流板、第二组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除;

42.或者,所述燃烧烟气全负荷催化还原氧化耦合反应工艺还包括:

43.展开第二组导流板和第三组导流板,使燃烧烟气依次通过第一组导流板、第二组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除,即此时不根据燃烧烟气来源设备的负荷情况调整导流板组,而是对于任何负荷情况的燃烧烟气,均使其依次通过第一组导流板、第二组导流板和第三组导流板进入还原氧化耦合反应器以对其中的污染物进行脱除。

44.本实用新型中,需要根据燃烧烟气来源设备的负荷的实时监测结果调整导流板组的收起和展开;如在本实用新型的一些实施例中,燃烧烟气来源设备的初始负荷为20%,其《35%,此时收起第二组导流板和第三组导流板,使燃烧烟气通过第一组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除;随后燃烧烟气来源设备的负荷升高至50%,其在35-60%这一范围内,此时收起第二组导流板,展开第三组导流板,使燃烧烟气依次通过第一组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除;最后燃烧烟气来源设备的负荷升高为80%,其》60%,此时展开第二组导流板和第三组导流板,使燃烧烟气依次通过第一组导流板、第二组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除。

45.在本实用新型的另一些实施例中,燃烧烟气来源设备的初始负荷为55%,其在35-60%这一范围内,此时收起第二组导流板,展开第三组导流板,使燃烧烟气依次通过第一组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除;随后燃烧烟气来源设备的负荷升高为90%,其》60%,此时展开第二组导流板和第三组导流板,使燃烧烟气依次通过第一组导流板、第二组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除。

46.在本实用新型的又一些实施例中,燃烧烟气来源设备的初始负荷即为95%,其》60%,此时展开第二组导流板和第三组导流板,使燃烧烟气依次通过第一组导流板、第二组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除。

47.作为本实用新型以上所述工艺的一具体实施方式,其中,还原氧化耦合反应器内,脱除污染物过程的反应温度范围为200-450℃。

48.作为本实用新型以上所述工艺的一具体实施方式,其中,所述工艺还包括:根据燃烧烟气来源设备的负荷情况,调整所述第一组导流板中各导流板的倾角,其中,调整过程包括:

49.当燃烧烟气来源设备的负荷《35%时,基于所述导流板的初始倾角,倾角角度的调整范围为-10

°‑0°

;

50.当燃烧烟气来源设备的负荷为35-60%时,基于所述导流板的初始倾角,倾角角度的调整范围为-5

°‑5°

;

51.当燃烧烟气来源设备的负荷》60%时,基于所述导流板的初始倾角,倾角角度的调整范围为0

°‑

10

°

。

52.本实用新型中,燃烧烟气进入还原氧化耦合反应器后,燃烧烟气中的nox与还原剂氨在前2-3层催化剂模块的表层发生scr反应,生成无害的氮气和水;多余的还原剂氨和vocs扩散到前2-3层催化剂模块的内层,在催化氧化型催化剂的作用下,nh3被选择性氧化为无害的氮气和水,vocs被氧化为co2和水;燃烧烟气中的重金属(如hg)和二噁英在最后一层催化剂模块中的氧化型催化剂的作用下分别被氧化为容易吸收的高价态重金属和无害的小分子,处理后的净烟气从还原氧化耦合反应器的出口排出。本实用新型于还原氧化耦合反应器中使用活性组分分层布置的催化剂模块,使得本实用新型可根据燃烧烟气中所包含的不同污染物分子在催化剂体相内反应速率和传质速率间关系的不同,从而可使不同污染物在不同的体相层次内发生反应。

53.与现有技术相比,本实用新型所能达成的有益技术效果包括:

54.本实用新型通过同时设置活性组分分层布置的催化剂模块和氧化型催化剂层,实现了选择性催化还原和催化氧化的耦合,并在同一还原氧化耦合反应器内,实现了nox、hg0、二噁英及vocs等多种污染物的高效协同脱除;此外,随着前端设备,即燃烧烟气来源设备的工作负荷的变化,烟气的流量和温度等也会产生波动。对此,本实用新型根据燃烧烟气来源设备的负荷情况收起或者展开对应的导流板组,也即相当于调整了导流板组中导流板的角度,使得还原氧化耦合反应器的截面获得了更加均匀的速度场、压力场及浓度场,从而可以保证在全负荷工况下装置运行稳定。

附图说明

55.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

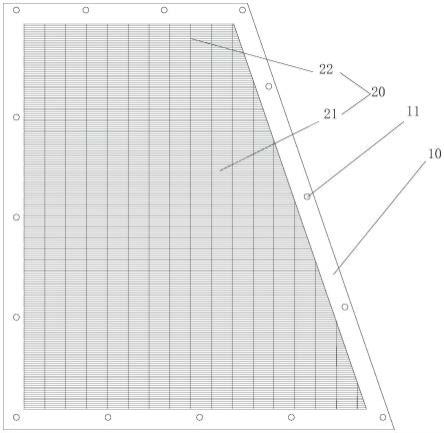

56.图1为本实用新型实施例1提供的燃烧烟气全负荷催化还原氧化耦合反应装置的结构示意图。

57.图2为本实用新型实施例1中第一层催化剂模块和第二层催化剂模块中所使用的催化剂的结构示意图。

58.图3为本实用新型实施例1中以第二层催化剂模块为例,说明其在还原氧化耦合反应器的位置关系以及其中使用的催化剂的结构示意图。

59.图4为本实用新型实施例1中入口烟道的结构示意图。

60.图5为本实用新型实施例1中第一组导流板中的任一导流板的结构示意图。

61.图6为本实用新型实施例1中第二组导流板的结构示意图。

62.图7a为本实用新型实施例2中,当燃烧烟气来源设备的负荷《35%时,导流板的设

置情况示意图。

63.图7b为本实用新型实施例2中,当燃烧烟气来源设备的负荷为35-60%时,导流板的设置情况示意图。

64.图7c为本实用新型实施例2中,当燃烧烟气来源设备的负荷》60%时,导流板的设置情况示意图。

65.主要附图标号说明:

66.1、还原氧化耦合反应器;

67.11、第一层催化剂模块;

68.12、第二层催化剂模块;

69.111/121、表层;

70.112/122、内层;

71.113/123、载体;

72.13、第三层催化剂模块;

73.2、入口烟道;

74.21、第一组导流板;

75.211、连接板;

76.212、可旋转的支撑杆;

77.213、圆弧形导流板;

78.22、第二组导流板;

79.221、伸缩杆;

80.222、活动支撑杆;

81.223、平板形导流板;

82.23、第三组导流板;

83.3、顶部烟道壁;

[0084]ⅰ、来流烟道;

[0085]ⅱ、偏折转弯;

[0086]ⅲ、去流烟道。

具体实施方式

[0087]

需要说明的是,本实用新型的说明书和权利要求书及上述附图中的术语“包括”以及其任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法/工艺、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法/工艺、产品或设备固有的其它步骤或单元。

[0088]

在本实用新型中,术语“上”、“下”、“内”、“外”、“中”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本实用新型及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

[0089]

并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领

域普通技术人员而言,可以根据具体情况理解这些术语在本实用新型中的具体含义。

[0090]

此外,术语“设置”、“连接”应做广义理解。例如,“连接”可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0091]

本实用新型所公开的“范围”以下限和上限的形式给出。可以分别为一个或多个下限,和一个或多个上限。给定的范围是通过选定一个下限和一个上限进行限定的。选定的下限和上限限定了特别范围的边界。所有以这种方式进行限定的范围是可组合的,即任何下限可以与任何上限组合形成一个范围。例如,针对特定参数列出了60-120和80-110的范围,理解为60-110和80-120的范围也是可以预料到的。此外,如果列出的最小范围值为1和2,列出的最大范围值为3,4和5,则下面的范围可全部预料到:1-3、1-4、1-5、2-3、2-4和2-5。

[0092]

在本实用新型中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本实用新型中已经全部列出了“0-5”之间的全部实数,“0-5”只是这些数值组合的缩略表示。

[0093]

在本实用新型中,如果没有特别的说明,本实用新型所提到的所有实施方式以及优选实施方式可以相互组合形成新的技术方案。

[0094]

在本实用新型中,如果没有特别的说明,本实用新型所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

[0095]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附表、附图及实施例,对本实用新型进行进一步详细说明。下列所描述的实施例是本实用新型一部分实施例,而不是全部的实施例,仅用于说明本实用新型,而不应视为限制本实用新型的范围。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0096]

实施例1

[0097]

本实施例提供了一种燃烧烟气全负荷催化还原氧化耦合反应装置,其中,所述燃烧烟气全负荷催化还原氧化耦合反应装置的结构示意图如图1所示,从图1中可以看出,其包括:还原氧化耦合反应器1以及焊接于所述还原氧化耦合反应器1入口处的入口烟道2,还原氧化耦合反应器1和入口烟道2的结合部还设置有整流格栅(图1中未示出),所述入口烟道2内沿着燃烧烟气流动方向设置有三组导流板,分别为第一组导流板21、第二组导流板22和第三组导流板23,所述还原氧化耦合反应器1内沿着燃烧烟气流动方向设置有3层催化剂模块,分别为第一层催化剂模块11、第二层催化剂模块12和第三层催化剂模块13;每层催化剂模块均为蜂窝式催化剂,每层催化剂床层的厚度均为1200mm,节距为9mm,壁厚为1.2mm,单个催化剂模块孔尺寸为20

×

20mm;

[0098]

其中,第一层催化剂模块11和第二层催化剂模块12中所使用的催化剂的结构示意图如图2和图3所示,从图2和图3中可以看出,第一层催化剂模块11和第二层催化剂模块12均包括表层111/121和内层112/122,其中,所述表层111/121为选择性催化还原催化剂层,活性组分含有v2o5、wo3和tio2,活性组分负载在载体113/123上,所述载体113/123的主要成

分为tio2和sio2,活性组分层的厚度为0.1mm;内层112/122为催化氧化催化剂层,活性组分含有coo

x

、ceo2和cuo,活性组分负载在载体113/123上,所述载体113/123的主要成分为tio2和sio2,活性组分层的厚度为0.1mm;

[0099]

第三层催化剂模块13为氧化型催化剂层,活性组分主要含有coo

x

、ceo2和mno,活性组分负载在载体上,所述载体的主要成分为al2o3和zro2,活性组分层的厚度为0.2mm;

[0100]

其中,所述入口烟道2的结构示意图如图4所示,从图4中可以看出,其包括来流烟道ⅰ和去流烟道ⅲ以及设置于来流烟道ⅰ和去流烟道ⅲ之间的偏折转弯ⅱ,第一组导流板21、第二组导流板22和第三组导流板23分别设置于来流烟道ⅰ内、偏折转弯ⅱ处及去流烟道ⅲ内,且第二组导流板22和第三组导流板23均为伸缩式导流板,其能根据燃烧烟气来源设备的负荷情况收起或者展开;

[0101]

具体而言,所述来流烟道ⅰ为竖直转水平的90

°

弯头,第一组导流板21沿着来流烟道ⅰ内侧角(即图4中rn处)到外侧角(即图4中rw处)的方向依次布置,且所述第一组导流板21中的导流板为圆弧形导流板,各圆弧形导流板的弯曲方向与来流烟道ⅰ内侧角和外侧角的弯曲方向相同,各圆弧形导流板的间距按照等差数列形式依次增大以及rn、各圆弧形导流板的弯曲半径和rw也按照等差数列形式依次增大;

[0102]

所述第一组导流板21中的任一圆弧形导流板的结构示意图如图5所示,从图5中可以看出,任一圆弧形导流板213分别通过连接板211固定于可旋转的支撑杆212上,以通过所述可旋转的支撑杆212的旋转调整所述圆弧形导流板213的倾角,基于所述圆弧形导流板213的初始倾角,倾角角度的调整范围为-10

°‑

10

°

;

[0103]

本实施例中,任一圆弧形导流板213的初始倾角(如图4中所示初始倾角为45

°

)以及调整后的倾角角度均相同;

[0104]

其中,第一组导流板21中的圆弧形导流板的数量按照如下公式1)计算得到:

[0105]

n≈2s/(rw rn)

ꢀꢀꢀ

公式1);

[0106]

公式1)中,n为第一组导流板21中的圆弧形导流板的数量,单位为个;

[0107]rw

为来流烟道外侧角的弯曲半径,单位为mm;

[0108]rn

为来流烟道内侧角的弯曲半径,单位为mm;

[0109]

s为来流烟道内侧角和外侧角之间的垂直距离,单位为mm;

[0110]

其中,各圆弧形导流板的间距、s值及rn、各圆弧形导流板的弯曲半径和rw等参数均需要根据实际烟道尺寸进行确定;如图4所示,本实施例中第一组导流板21中的圆弧形导流板数量为3个;

[0111]

所述偏折转弯ⅱ处及去流烟道ⅲ的顶部烟道壁倾斜设置,第二组导流板22沿着偏折转弯ⅱ处的顶部烟道壁到偏折转弯ⅱ处的内侧角的方向并以与所述顶部烟道壁平行的方式依次布置,且所述第二组导流板22中的导流板为平板形导流板,各平板形导流板的长度依次增大;本实施例中,平板形导流板的数量为3个,各平板形导流板的间距相同,各平板形导流板(从外向内)的长度分别为700mm、500mm和300mm;其中,各平板形导流板的间距需要根据实际烟道尺寸进行确定;

[0112]

本实施例中,所述第二组导流板22的结构示意图如图6所示,从图6中可以看出,其包括伸缩杆221、活动支撑杆222及平板形导流板223,所述伸缩杆221的一端固定于偏折转弯处的顶部烟道壁3,另一端交替设置有活动支撑杆222和所述平板形导流板223,且所述活

动支撑杆222沿所述伸缩杆221对称设置,以使所述第二组导流板22可根据燃烧烟气来源设备的负荷情况收起或者展开;

[0113]

第三组导流板23沿着偏折转弯ⅱ处的内侧角(即图4中rm处)到去流烟道ⅲ的与偏折转弯处的内侧角相对方向的烟道壁方向依次布置,且所述第三组导流板23中的导流板为圆弧形导流板,各圆弧形导流板的间距相同,各圆弧形导流板的弯曲方向与偏折转弯ⅱ处的内侧角的弯曲方向相同,并且圆弧形导流板的弯曲半径相同并与偏折转弯处的内侧角的弯曲半径,即rm相同;

[0114]

其中,第三组导流板23中的圆弧形导流板的数量按照如下公式2)计算得到:

[0115]

n=s’/rmꢀꢀꢀ

公式2);

[0116]

公式2)中,n为第三组导流板23中的圆弧形导流板的数量,单位为个;

[0117]

s’为还原氧化耦合反应器1入口的直径,单位为mm;

[0118]rm

为偏折转弯ⅱ处的内侧角的弯曲半径,单位为mm;

[0119]

其中,第三组导流板23中各圆弧形导流板的间距、s’值及rm等参数均需要根据实际烟道尺寸进行确定;如图4所示,本实施例中第三组导流板23中的圆弧形导流板数量为8个;

[0120]

本实施例中,所述第三组导流板23的结构与第二组导流板22的结构基本相同,其包括伸缩杆、活动支撑杆及圆弧形导流板,所述伸缩杆的一端固定于偏折转弯处的内侧角对应的烟道壁,另一端交替设置有活动支撑杆和所述圆弧形导流板,且所述活动支撑杆沿所述伸缩杆对称设置,以使所述第三组导流板23可根据燃烧烟气来源设备的负荷情况收起或者展开。

[0121]

对比例1

[0122]

本对比例提供了一种燃烧烟气催化还原氧化耦合反应装置,其与实施例1提供的燃烧烟气全负荷催化还原氧化耦合反应装置的区别仅在于:

[0123]

1)第一层催化剂模块、第二层催化剂模块和第三层催化剂模块中所使用的催化剂均为现有常规商用scr催化剂,主要成分为v2o

5-wo3/tio2;

[0124]

2)仅设置第一组导流板,不设置第二组导流板和第三组导流板,即不根据燃烧烟气来源设备的负荷情况收起或者展开对应的导流板组。

[0125]

实施例2

[0126]

本实施例提供了一种燃烧烟气全负荷催化还原氧化耦合反应工艺,其是利用实施例1提供的燃烧烟气全负荷催化还原氧化耦合反应装置实现的,其中,所述工艺包括以下具体步骤:

[0127]

当燃烧烟气来源设备的负荷《35%时,收起第二组导流板和第三组导流板,分别收在图4中所示的位置i和位置ii,此时导流板的设置情况示意图如图7a所示,使燃烧烟气通过第一组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除;

[0128]

当燃烧烟气来源设备的负荷为35-60%时,收起第二组导流板并将其收在图4中所示的位置i,展开第三组导流板,此时导流板的设置情况示意图如图7b所示,使燃烧烟气依次通过第一组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除;

[0129]

当燃烧烟气来源设备的负荷》60%时,展开第二组导流板和第三组导流板,此时导

流板的设置情况示意图如图7c所示,使燃烧烟气依次通过第一组导流板、第二组导流板和第三组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除,处理后的净烟气从还原氧化耦合反应器的出口排出;

[0130]

还原氧化耦合反应器内,脱除污染物过程的反应温度范围为200-450℃;

[0131]

本实施例中,还可根据燃烧烟气来源设备的负荷情况,调整所述第一组导流板中各导流板的倾角,其中,调整过程包括:

[0132]

当燃烧烟气来源设备的负荷《35%时,基于所述导流板的初始倾角,倾角角度的调整范围为-10

°‑0°

;

[0133]

当燃烧烟气来源设备的负荷为35-60%时,基于所述导流板的初始倾角,倾角角度的调整范围为-5

°‑5°

;

[0134]

当燃烧烟气来源设备的负荷》60%时,基于所述导流板的初始倾角,倾角角度的调整范围为0

°‑

10

°

。

[0135]

对比例2

[0136]

本对比例提供了一种燃烧烟气催化还原氧化耦合反应工艺,其是利用对比例1提供的燃烧烟气催化还原氧化耦合反应装置实现的,其中,所述工艺包括以下具体步骤:

[0137]

使燃烧烟气通过第一组导流板进入还原氧化耦合反应器并对其中的污染物进行脱除,处理后的净烟气从还原氧化耦合反应器的出口排出。

[0138]

本实用新型实施例2和对比例2中,所述还原氧化耦合反应器的截面的速度场、压力场及浓度场分布情况如下表1所示,污染物脱除情况如下表2所示。

[0139]

表1实施例2和对比例2中的流场分布情况

[0140][0141]

表2实施例2和对比例2中的污染物脱除情况

[0142][0143]

从以上表1中可以看出,相较于对比例2,实施例2中三种负荷情况下的速度偏差、温度偏差以及浓度偏差均有明显下降,并且在低负荷情况下下降趋势更为明显;具体而言,在低负荷情况下,即负荷《35%时,烟气速度分布偏差降低了约一倍,烟气温度分布偏差降低了近两倍以及烟气浓度分布偏差也降低了约一倍。

[0144]

从以上表2中可以看出,相较于对比例2,实施例2中三种负荷情况下的脱硝效率和

vocs脱除效率均有明显升高,氨逃逸明显降低。当负荷》60%时,实施例2中的脱硝效率以及hg0、二噁英和vocs等多种污染物的脱除效率均在90%以上。

[0145]

综上,本实用新型实施例通过同时设置活性组分分层布置的催化剂模块和氧化型催化剂层,实现了选择性催化还原和催化氧化的耦合,并在同一还原氧化耦合反应器内,实现了nox、hg0、二噁英及vocs等多种污染物的高效协同脱除;此外,随着前端设备,即燃烧烟气来源设备的工作负荷的变化,烟气的流量和温度等也会产生波动。对此,本实用新型实施例根据燃烧烟气来源设备的负荷情况收起或者展开对应的导流板组,也即相当于调整了导流板组中导流板的角度,使得还原氧化耦合反应器的截面获得了更加均匀的速度场、压力场及浓度场,从而可以保证在全负荷工况下装置运行稳定。

[0146]

以上所述,仅为本实用新型的具体实施例,不能以其限定实用新型实施的范围,所以其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。