1.本实用新型涉及作物移栽机械技术领域,尤其涉及到甘薯秧苗的移栽领域,具体是指一种甘薯苗侧插移栽机。

背景技术:

2.甘薯是一种营养丰富、用途广泛、高产稳产的粮食作物,我国甘薯种植面积和总产量均占世界首位。目前国内甘薯移栽方式多为裸苗移栽,裸苗的独特性给移栽机械开发带来一定难度,裸苗移栽技术研究一直处于缓慢发展状态。

3.甘薯种植主要依靠人工栽插,劳动强度大,严重制约了甘薯产业发展。因此实现满足甘薯种植农艺要求的机械化移栽成为甘薯种植亟需解决的问题。

技术实现要素:

4.本实用新型针对目前尚无甘薯侧插移栽机械的情况,提供一种甘薯苗侧插移栽机,不仅实现了甘薯苗的机械化作业,而且实现了侧向栽插。

5.本实用新型是通过如下技术方案实现的,提供一种甘薯苗侧插移栽机,包括安装有行走装置的机架、与机架固接的固定架,以及安装在固定架上的插秧装置和薯苗输送装置;所述薯苗输送装置包括转动安装在固定架上的环形输送链,以及驱动所述环形输送链转动的第一驱动装置,所述环形输送链所在的平面沿竖向延伸,环形输送链的外侧面设有若干沿周向依次间隔排布的薯苗放置位,薯苗横向放置于所述薯苗放置位,且薯苗根部朝向薯苗插栽位置所在侧;固定架上还固设有与环形输送链的向下输送段、底部输送段的薯苗放置位适配的薯苗挡条;所述插秧装置包括若干将环形输送链底部输送段薯苗放置位处的薯苗移至土壤中的栽苗爪,以及驱动栽苗爪往复移动于夹苗点与栽苗点的第二驱动装置,各栽苗爪的排布方向与机架的行走方向垂直,所述夹苗点与环形输送链底部输送段薯苗放置位的薯苗根部对应,栽苗点与薯苗插栽位置对应。

6.本方案在使用时,工人将甘薯苗放置在环形输送链的薯苗放置位上,通过环形输送链的转动,将甘薯苗送至底部输送段,使甘薯苗的根部与夹苗点对应,通过第二驱动装置带动栽苗爪动作,将甘薯苗沿横向插栽至土壤中;通过设置薯苗挡条,避免了甘薯苗在向下输送段和底部输送段掉落。

7.作为优化,所述插秧装置还包括与固定架转动连接的主传动轴ⅱ、与主传动轴ⅱ相对固定且平行的转接轴,以及与第二驱动装置传动连接的主传动轴ⅰ,主传动轴ⅰ与固定架转动连接且与转接轴平行,且主传动轴ⅰ上套设固定有驱动柄,所述驱动柄远离主传动轴ⅰ的一端套设在转接轴上; 所述主传动轴ⅱ上安装有若干组沿轴向排布的插秧机构,所述插秧机构包括套设固定在主传动轴ⅱ上的从动杆,以及与所述从动杆固接的连杆,连杆远离从动杆的一端与转接轴固接,所述栽苗爪安装在从动杆与连杆形成的支架上。本优化方案通过主传动轴ⅰ带动驱动柄旋转,通过驱动柄带动支架摆动,从而实现栽苗爪的往复移动,结构简单,并且栽苗爪位置的重复性更加准确。

8.作为优化,所述支架下端固接有安装盒,所述安装盒中转动连接有沿横向延伸的凸轮轴和沿竖向延伸的支点轴,所述凸轮轴与主传动轴ⅱ传动连接,凸轮轴上固装有凸轮,凸轮的两侧面分别设有引导台,引导台沿轴向的宽度逐渐增大;所述栽苗爪包括套设在所述支点轴上且交叉设置的两根爪体,两爪体的控制端分别与引导台的两侧面接触,两爪体的夹苗端朝向薯苗插栽位置所在侧;两爪体还通过弹簧连接,所述弹簧使两爪体的夹苗端具有闭合的趋势。本优化方案将栽苗爪设置为剪刀式结构,利用凸轮侧面引导台的作用,使夹苗端周期性打开,通过设置的弹簧,在控制端脱离引导台后,使夹苗端闭合,实现对甘薯苗根部的夹持。

9.作为优化,爪体的夹苗端固设有沿竖向延伸的夹持片。本优化方案通过设置夹持片,增大了夹持面积,提高了夹持甘薯苗根部的可靠性,同时避免夹持时对甘薯苗造成损伤。

10.作为优化,所述凸轮轴与主传动轴ⅱ通过传动链条传动连接,凸轮轴和主动轴ⅱ上分别安装有与所述传动链条啮合的传动链轮。本优化方案通过链条传动实现主传动轴ⅱ向凸轮轴的传动,传动的可靠性强,同时利用传动链轮转动时带动传动链条的转动,实现栽苗爪整体摆动与两爪体相对转动的同步进行。

11.作为优化,所述机架上还固设有苗盘放置架,所述苗盘放置架上放置有若干层放苗盘,且苗盘放置架位于薯苗输送装置靠近薯苗插栽位置的一侧。本优化方案通过在机架上设置苗盘放置架,方便有序放置盛有甘薯苗的苗盘,有利于提高作业效率,将苗盘放置架设置在薯苗输送装置靠近薯苗插栽位置的一侧,有利于减小整机的宽度,从而减小设备占用空间。

12.作为优化,环形输送链包括沿周向依次设置的顶部输送段、向下输送段、底部输送段和向上输送带,所述顶部输送段和底部输送段的均水平设置,且顶部输送段的长度大于底部输送段的长度。本优化方案将环形输送链设置为顶边长、底边短的倒梯形,方便增加甘薯苗放置数量,从而保证了栽苗作业的连续性。

13.作为优化,所述环形输送链包括两环形链条,以及沿周向依次间隔排布的若干放苗板,放苗板的左右两端分别与两环形链条固接,固定架上转动设置有与环形链条适配的输送链轮。本优化方案通过设置两根环形链条,提高了输送的稳定性,通过设置的放苗板,给甘薯苗的放置提供支撑。

14.作为优化,所述放苗板上固设有分别位于薯苗前、后两侧的挡杆,挡杆与薯苗挡条之间的距离小于薯苗茎的直径。本优化方案通过设置挡杆,进一步避免了甘薯苗从放苗板上掉落。

15.本方案还提供一种使用上述甘薯苗侧插移栽机进行的移栽方法,包括以下步骤:

16.1、将放置有甘薯苗的苗盘放置在苗盘放置架上,通过行走装置带动整机在田间移动;

17.2、工人将苗盘上的甘薯苗平放在薯苗输送装置顶部的放苗板上,并使甘薯苗的根部朝向薯苗插栽位置所在侧,利用环形输送链的转动将甘薯苗输送至底部输送段,底部输送段的甘薯苗移至与栽苗爪对应时,环形输送链停止转动;

18.3、第二驱动装置动作,带动驱动柄旋转,从而带动安装在转接轴上的连杆做圆周运动,使栽苗爪以弧形轨迹往复移动于夹苗点与栽苗点;

19.连杆带动栽苗爪移至夹苗点时,夹苗端在弹簧作用下闭合,并夹持住甘薯苗根部,栽苗爪随连杆移动至栽苗点时,将甘薯苗横向插至土壤中,栽苗爪自栽苗点向夹苗点移动过程中,主传动轴ⅱ转动,从而带动凸轮轴旋转,先利用凸轮上的引导台作用,使栽苗爪的控制端逐步张开,从而使夹苗端打开,释放栽至土壤中的甘薯苗,然后使控制端逐步脱离引导台,夹苗端在弹簧作用下逐步闭合,至栽苗爪移至夹苗点时夹持住甘薯苗根部;

20.4、栽苗爪将甘薯苗送至栽苗点的过程中,环形输送链转动一定距离,使下一批甘薯苗分别移至与栽苗爪对应的位置。

21.本实用新型的有益效果为:采用多组插秧机构进行横向入垄移栽,栽苗爪与田垄垂直,能够实现甘薯苗的横向栽插,有效地减少了相邻薯苗间的种植距离,增加单位面积薯苗种植的数量,并且能够令甘薯秧苗在土壤中呈现船底型,既更好地符合了甘薯栽插种植农艺要求,又提高了甘薯种植经济效益;栽苗爪的整体移动与栽苗爪的启闭动作采用同一动力源,提高了栽苗爪位置的准确性,同时提高了栽苗动作的连续性。

附图说明

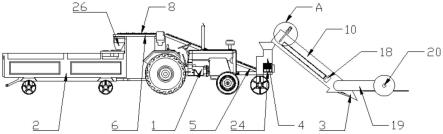

22.图1是本实用新型的总体结构的主视图示意图;

23.图2是本实用新型的总体结构的左视图示意图;

24.图3是本实用新型的总体结构的俯视图示意图;

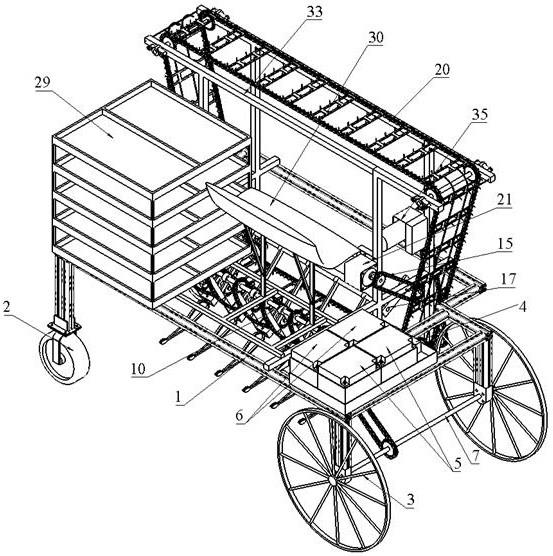

25.图4是本实用新型的总体结构的等轴测示意图;

26.图5是本实用新型的插秧装置和固定架的等轴测示意图;

27.图6是图5中a部结构放大图;

28.图7是本实用新型的薯苗输送装置和固定架的等轴测示意图;

29.图8是夹取甘薯苗状态图;

30.图中所示:

31.1、机架,2、万向轮,3、驱动轮,4、电机控制器,5、蓄电池组,6、备用电池组,7、驱动轴,8、薯苗输送装置传动轴, 9、电机ⅰ,10、插秧装置,11、插秧装置传动组件ⅱ,12、凸轮,13、从动杆,14、连杆,15、插秧装置传动组件ⅰ,16、转接轴,17、驱动柄,18、主传动轴ⅰ,19、薯苗输送装置传动组件,20、薯苗输送装置,21、电机ⅱ,22、环形输送链,23、输送链轮,24、第一从动链轮,25、第一链条,26、第一主动链轮,27、薯苗挡条,28、放苗板,29、放苗盘,30、座椅,31、栽苗爪,32、凸轮轴,33、固定架,34、主传动轴ⅱ,35、电机ⅲ。

具体实施方式

32.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

33.如图1~4所示一种甘薯苗侧插移栽机,包括安装有行走装置的机架1、与机架固接的固定架33,以及安装在固定架上的插秧装置10和薯苗输送装置20,插秧装置10位于薯苗输送装置20的内侧下方,插秧装置10的夹苗点与薯苗输送装置20适配,固定架33用于固定和支撑插秧装置10和薯苗输送装置20。机架1上还固设有苗盘放置架和座椅30,苗盘放置架上放置有若干层放苗盘29,放苗盘用于盛放甘薯苗,苗盘放置架和座椅均位于薯苗输送装置靠近薯苗插栽位置的一侧,且座椅位于苗盘放置架的后方。

34.行走装置包括两驱动轮3和两万向轮2,驱动轮与第三驱动装置传动连接,由第三

驱动装置给驱动轮提供动力,以实现整机的行走。

35.如图7所示,薯苗输送装置20包括转动安装在固定架上的环形输送链22,以及驱动所述环形输送链转动的第一驱动装置,所述环形输送链所在的平面沿竖向延伸,环形输送链的外侧面设有若干沿周向依次间隔排布的薯苗放置位,薯苗横向放置于所述薯苗放置位,且薯苗根部朝向薯苗插栽位置所在侧;固定架上还固设有与环形输送链的向下输送段、底部输送段的薯苗放置位适配的薯苗挡条27,以防止甘薯苗在向下输送和底部输送的过程中掉落。

36.环形输送链包括沿周向依次设置的顶部输送段、向下输送段、底部输送段和向上输送带,所述顶部输送段和底部输送段的均水平设置,且顶部输送段的长度大于底部输送段的长度。本实施例的环形输送链包括两环形链条,以及沿周向依次间隔均匀排布的若干放苗板28,本实施例的放苗板为30个,环形链条为单排双口弯板输送链条,两环形链条相互平行,从而保证单排双口弯板输送链条能够更加稳定地对放苗板28进行传送。相邻两放苗板之间的距离与相邻两栽苗爪之间的距离相等,更方便后续插秧装置10进行夹取和种植,放苗板的左右两端分别与两环形链条固接,固定架上转动设置有与环形链条适配的输送链轮23。放苗板上固设有分别位于薯苗前、后两侧的挡杆,挡杆与薯苗挡条之间的距离小于薯苗茎的直径,进一步避免甘薯苗掉落。薯苗挡条27固定设置于固定架33上,与单排双口弯板输送链条平行设置,并与放苗板28保持一定的距离;当放苗板28运动至非水平段和下底位置时,由放苗板28上侧的挡杆和薯苗挡条27对薯苗进行围合,控制薯苗运动位置,当放苗板28移动至下底位置处时,由插秧装置10将薯苗从薯苗挡条27上夹取出并栽植到土壤中。单排双口弯板输送链条的传动轨迹为梯形,该梯形上下两边平行,且上底长度大于下底长度,操作人员可在上底位置放置薯苗,当六个放苗板28移动至下底位置处时,由插秧装置10将薯苗从放苗板28中夹取出并栽植到土壤中,上底长度大于下底长度,增加薯苗可放置的数量,同时防止发生插秧时漏苗情况。

37.插秧装置10包括若干将环形输送链底部输送段薯苗放置位处的薯苗移至土壤中的栽苗爪31,以及驱动栽苗爪往复移动于夹苗点与栽苗点的第二驱动装置,各栽苗爪的排布方向与机架的行走方向垂直,所述夹苗点与环形输送链底部输送段薯苗放置位的薯苗根部对应,栽苗点与薯苗插栽位置对应。

38.具体的,如图5和图6所示,插秧装置还包括与固定架转动连接的主传动轴ⅱ34、与主传动轴ⅱ34相对固定且平行的转接轴16,以及与第二驱动装置传动连接的主传动轴ⅰ18,主传动轴ⅱ34安装在固定架33一侧上,并且方向与机架1的前进方向平行,主传动轴ⅰ18与固定架33转动连接且与转接轴16平行,主传动轴ⅰ18上套设固定有驱动柄17,所述驱动柄远离主传动轴ⅰ的一端套设在转接轴上,主传动轴ⅰ可相对驱动柄转动,驱动柄17由插秧装置传动组件ⅰ15带动转动;主传动轴ⅱ、转接轴和主传动轴ⅰ在高度方向上均位于环形输送链的底部输送段上方。主传动轴ⅱ34上安装有若干组沿轴向排布的插秧机构,本实施例主传动轴上的插秧机构为六组,等距离安装放置在插秧装置主传动轴ⅱ34和转接轴16上,插秧机构种植薯苗时,薯苗与田垄的方向垂直,有效减少薯苗间隔的距离,每次实现六棵甘薯苗的侧向移栽。插秧机构包括套设固定在主传动轴ⅱ上的从动杆13,以及与所述从动杆固接的连杆14,连杆14远离从动杆的一端与转接轴固接,所述栽苗爪安装在从动杆13与连杆14形成的支架上,支架整体摆动时,栽苗爪往复移动于夹苗点与栽苗点,在夹苗点完成对甘薯

苗的夹持,在栽苗点完成对甘薯苗的侧向插栽。

39.为了方便栽苗爪的安装,并实现栽苗爪的开合动作与栽苗爪整体移动的联动,本实施例在支架下端固接有安装盒,所述安装盒中转动连接有沿横向延伸的凸轮轴32和沿竖向延伸的支点轴,所述凸轮轴与主传动轴ⅱ传动连接,凸轮轴的中间部位固装有凸轮12,凸轮的两侧面分别设有沿轴向突起的引导台,引导台沿轴向的宽度逐渐增大。栽苗爪31的上端与凸轮侧面接触,栽苗爪31中上部接触处支点轴作为栽苗爪31的旋转支点,栽苗爪31下端为可相互靠拢的扁平状夹头,便于夹取放苗板28内的薯苗。凸轮轴与主传动轴ⅱ通过传动链条传动连接,凸轮轴和主动轴ⅱ上分别安装有与所述传动链条啮合的传动链轮。

40.栽苗爪为剪刀式结构,具体的,栽苗爪31包括套设在所述支点轴上且交叉设置的两根爪体,两爪体对称分布,两爪体的控制端分别与引导台的两侧面接触,两爪体的夹苗端朝向薯苗插栽位置所在侧,控制端和夹苗端分别位于支点轴的两侧。两爪体还通过弹簧连接,所述弹簧使两爪体的夹苗端具有闭合的趋势,控制端脱离引导台之后,夹苗端在弹簧的作用下闭合。为了增大夹持面积,提高夹持甘薯苗的可靠性,本实施例在爪体的夹苗端固设有沿竖向延伸的夹持片。

41.当插秧装置主传动轴ⅱ34转动时,通过链条传动带动凸轮轴32转动,凸轮12随之发生转动,当凸轮12两侧突起的引导台与摘苗爪31的上端接触时,摘苗爪31旋转运动,摘苗爪31下端呈现张开状态,当凸轮12未突起面与摘苗爪31的上端接触时,摘苗爪31下端旋转呈现闭合状态。栽苗爪31、插秧机构等距离安装放置在插秧装置主传动轴ⅱ34和转接轴16上,方向远离薯苗输送装置传动组件19,插秧装置10以弧形轨迹将种苗呈船底型栽植至土壤中,栽植效果好,插秧装置10夹取薯苗入垄的动作发生在座椅 30和多层放苗盘29的下方。

42.本实施例的第一驱动装置、第二驱动装置和第三驱动装置形成电力驱动系统,行走装置、插秧装置10和薯苗输送装置20均由电力驱动系统提供动力,具体的,电力驱动系统包括蓄电池组5、备用电池组6、电机控制器4、电机ⅰ9、电机ⅱ21、电机ⅲ35、插秧装置传动组件ⅰ15、插秧装置传动组件ⅱ11和薯苗输送装置传动组件19,所述蓄电池组5、备用蓄电池组6、电机控制器4和电机ⅰ9均安装在机架1上,电机ⅰ9通过链轮链条结构与驱动轴7相连接,驱动轮安装在驱动轴上,电机ⅱ21和电机ⅲ35安装在固定架上,插秧装置传动组件ⅰ15、插秧装置传动组件ⅱ11和薯苗输送装置传动组件19分别设置在电机ⅱ21与插秧装置主传动轴ⅰ18、电机ⅱ21与插秧装置主传动轴ⅱ34、电机ⅲ35与薯苗输送装置传动轴8之间,且分别为链轮链条结构。操作时,操作人员在多层放苗盘上拿取甘薯苗放置在薯苗输送装置20的放苗板28上,由电机ⅲ35通过薯苗输送装置传动组件19带动薯苗输送装置传动轴8运动,从而带动薯苗输送装置20运转,将六棵薯苗运送至侧向六组插秧机构处,同时由电机ⅰ9通过驱动轮3带动整体机械前进,前进距离为六个薯苗移栽入垄的总长度。电机ⅲ35的输出轴上固装有第一主动链轮26,第一主动链轮26通过第一链条25带动第一从动链轮24转动,第一从动链轮固装在薯苗输送装置传动轴8上。整体机械停止时,电机ⅱ21运行,并将动力分为两路,一路通过插秧装置传动组件ⅰ15带动插秧装置主传动轴ⅰ18的转动,控制插秧机构的反复运动,一路通过插秧装置传动组件ⅱ11带动插秧装置主传动轴ⅱ34的转动,控制栽苗爪31的张开和闭合,两者相互配合,栽苗爪31运动到送苗装置20底部的放苗板28处时,凸轮12转动至使得栽苗爪31处于闭合状态,并直至栽苗爪31夹取薯苗运动到种植位置,凸轮12转

动使栽苗爪31处于张开状态,完成一次薯苗的侧向垂直于垄的栽插动作。通过链条链轮机构保证机构间的传动比,进而保证各机构间的动作速度、传动关系,保证各机构动作的准确性和配合程度。

43.一种使用本实施例甘薯苗侧插移栽机进行的移栽方法,包括以下步骤:

44.1、将放置有甘薯苗的苗盘放置在苗盘放置架上,通过行走装置带动整机在田间移动;

45.2、工人将苗盘上的甘薯苗平放在薯苗输送装置顶部的放苗板上,并使甘薯苗的根部朝向薯苗插栽位置所在侧,利用环形输送链的转动将甘薯苗输送至底部输送段,底部输送段的甘薯苗移至与栽苗爪对应时,环形输送链停止转动,具体是指,电机ⅲ运行,从动链轮ⅰ带动薯苗输送装置传动轴发生转动,从而带动整个输送链条发生旋转运动,电机控制器控制薯苗传动的数量为六个;同时电机ⅰ运行,通过链轮链条带动驱动轮的旋转运动,在电机控制器的作用下,整体机械前进六个薯苗入垄的距离;

46.3、第二驱动装置动作,电机ⅱ运行,在插秧装置的插秧装置主传动轴ⅰ18的转动下带动驱动柄旋转,从而带动安装在转接轴上的六根连杆14做圆周运动,连杆14带动相连的从动杆13运动,使栽苗爪31以弧形轨迹往复移动于夹苗点与栽苗点;同时插秧装置主传动轴ⅱ的转动带动主动链轮ⅱ旋转,通过链条带动从动链轮ⅱ上的凸轮轴旋转,凸轮轴带动凸轮转动,实现栽苗爪的张开与闭合;

47.连杆带动栽苗爪移至夹苗点时,夹苗端在弹簧作用下闭合,并夹持住甘薯苗根部,栽苗爪随连杆移动至栽苗点时,将甘薯苗横向插至土壤中,栽苗爪自栽苗点向夹苗点移动过程中,主传动轴ⅱ转动,从而带动凸轮轴旋转,先利用凸轮上的引导台作用,使栽苗爪的控制端逐步张开,从而使夹苗端打开,释放栽至土壤中的甘薯苗,然后使控制端逐步脱离引导台,夹苗端在弹簧作用下逐步闭合,至栽苗爪移至夹苗点时夹持住甘薯苗根部;

48.4、栽苗爪将甘薯苗送至栽苗点的过程中,环形输送链转动六棵薯苗入垄的距离,使下一批甘薯苗分别移至与栽苗爪对应的位置,接着电机ⅱ运行,将薯苗输送装置底部位置处的六颗薯苗夹住,并横向呈船底型放置到垄上;上述为完整的一次薯苗侧插移栽运动,并重复上述运动。

49.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。