一种电感线圈自动供料装置、方法以及沾锡焊接裁切设备

【技术领域】

1.本发明属于电感线圈自动供料技术领域,特别是涉及一种电感线圈自动供料装置、方法以及沾锡焊接裁切设备。

背景技术:

2.目前,有一款电感线圈,如图1所示,其包括线圈本体101、自线圈本体部两侧对称延伸出的两个扁平状引脚102。现有技术中,该款电感线圈在进行引脚沾锡焊接、与料片的焊接等工站设备上的供料均采用治具供料,如现有技术中专利公开号为cn211225217u公开的一种散状电感线圈自动装载收料机构,该设备将散状的电感线圈通过视觉检测、方向调整后一一的拨动至一个导向板中,导向板下方设置有治具,电感线圈被拨动至导向板中的导向槽末端,然后掉落至下方的治具中,通过中心导杆插入至线圈本体内圈中实现中心限位,然后通过限位槽限定扁平状引脚的两侧,进而实现对电感线圈整体的位置限定,并实现堆叠的弹夹式收料。之后,再将装满有电感线圈的治具移载到后续加工设备的供料端,实现电感线圈的供料。该方法操作过程较多,且还需要设计治具,既复杂,效率又低。

3.因此,有必要提供一种新的电感线圈自动供料装置及供料方法来解决上述问题。

技术实现要素:

4.本发明的主要目的在于提供一种电感线圈自动供料装置,能够直接将散状的电感线圈按照所需要的阵列形式进行供料,且可直接应用于沾锡焊接设备上,省去了中转治具的使用,节省了生产成本,提高了生产效率。

5.本发明通过如下技术方案实现上述目的:一种电感线圈自动供料装置,其包括振动盘、设置在所述振动盘输出末端的限位挡料模组,电感线圈在所述限位挡料模组的输出端悬挑伸出一侧的扁平状引脚,所述供料装置还包括:

6.一载具输送模组,所述载具输送模组包括进行循环输送的传送件、设置在所述传送件上的若干载具,所述载具上设置有承载电感线圈一侧扁平状引脚的插槽;

7.一插料模组,通过夹持所述限位挡料模组输出端悬挑伸出的扁平状引脚夹持取出电感线圈,并将电感线圈的另一侧扁平状引脚插入到所述插槽中;

8.一取料搬运模组,通过夹持电感线圈的线圈本体将所述载具输送模组上的若干电感线圈成组取出。

9.进一步的,所述限位挡料模组包括相对设置的一对卡爪,所述一对卡爪相对围挡形成与所述振动盘输出端对接的输出通槽,两个所述卡爪的一端各自旋转绕设于一个支撑杆上且另一端形成弹性输出口,所述卡爪的外侧中部通过一个弹性件向内抵持保持对电感线圈的夹持状态。

10.进一步的,所述载具悬挑设置在所述传送件的一侧边缘;所述载具包括载板;所述插槽设置在所述载板的侧表面上,所述载板上设置有对所述插槽内的扁平状引脚进行浮动压持的压持件。

11.进一步的,所述压持件为滚珠结构或弹性顶珠结构。

12.进一步的,所述插料模组包括第一支撑板、固定在所述第一支撑板上的旋转气缸与滑槽导向板、左右活动设置在所述第一支撑板上的第一滑块、前后活动设置在所述第一滑块上的第二滑块、受所述旋转气缸驱动绕竖直轴进行旋转的旋转板、固定设置在所述第二滑块上的第一夹爪组件,所述第二滑块上固定设置有凸轮滚子,所述旋转板上设置有第一滑槽,所述滑槽导向板上设置有导向所述第二滑块进行前后移动与左右移动的第二滑槽,所述凸轮滚子穿过所述第一滑槽伸入至所述第二滑槽内。

13.进一步的,所述取料搬运模组包括第二电机、受所述第二电机驱动进行前后运动的第二支撑板、固定在所述第二支撑板上的第三电机、受所述第三电机驱动进行上下运动的第三支撑板、固定在所述第三支撑板上的第四电机、受所述第四电机驱动进行旋转运动的第二夹爪组件。

14.进一步的,所述第二夹爪组件包括夹爪气缸、受所述夹爪气缸驱动进行张开与夹持动作的第一夹板与第二夹板,所述第一夹板与所述第二夹板之间形成有若干夹持线圈本体的夹持部,所有的所述夹持部等间距设置且与所述载具输送模组中插槽的间距一致;

15.所述夹持部包括设置在所述第一夹板上的支撑限位座、设置在所述第二夹板上且与所述支撑限位座配合压持住线圈本体的压持件;

16.所述压持件弹性浮动设置在所述第二夹板上。

17.本发明的另一目的在于提供一种电感线圈自动供料方法,其包括:

18.s1)将电感线圈按照设定的一侧扁平状引脚在前、另一侧扁平状引脚在后的状态逐个输出至一输出通槽中,并使得电感线圈进入到输送通道中后其在前的扁平状引脚悬挑伸出所述输出通槽之外;

19.s2)夹持住电感线圈悬挑在外的扁平状引脚,并将其从输出通槽中抽出,再将其另一侧的扁平状引脚插入到一个循环传送的载具中,载具的一侧表面上设置有能够夹持住扁平状引脚的插槽;

20.s3)将若干载具按照设定的位置固定设置在循环输送的传送件上,每当一个载具中装载有电感线圈后,则向后输送设定距离,下一个载具继续承接电感线圈,在设定区段内将所有的载具内均装载有电感线圈,且电感线圈呈等间距分布;

21.s4)利用夹爪组件夹持多个电感线圈的线圈本体处,然后将其从载具中拔出。

22.本发明的还一目的在于提供一种电感线圈沾锡焊接裁切设备,其包括上述自动供料装置、沿前后方向依次设置的沾助焊剂工位、焊锡工位以及裁切工位,所述沾助焊剂工位处设置有助焊剂供料模组,所述焊锡工位处设置有焊锡模组,所述裁切工位处设置有裁切模组。

23.进一步的,所述载具输送模组的一旁还设置有下料滑槽、设置在所述下料滑槽末端的产品收料盒;所述下料滑槽位于所述载具输送模组与所述沾助焊剂工位之间。

24.与现有技术相比,本发明一种电感线圈自动供料装置、供料方法以及沾锡焊接裁切设备,的有益效果在于:提供了一种电感线圈新的自动供料取料夹持方法,可直接将散状的电感线圈按照设定的状态统一输出至取料端,等间距水平排列设置,且线圈本体部悬挑在外,然后通过夹爪模组通过夹持住线圈本体一次性夹持多个电感线圈,再依次进行沾助焊剂、焊锡、裁切以及下料,省去了电感线圈治具中转供料的操作与相关设备,降低了生产

成本,提高了生产效率。

【附图说明】

25.图1为本发明中电感线圈的结构示意图;

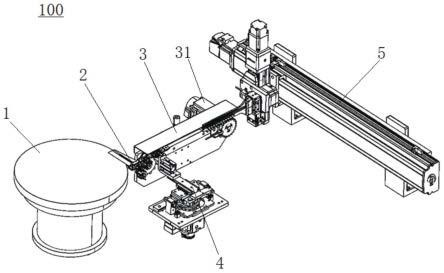

26.图2为本发明实施例中自动供料装置的结构示意图;

27.图3为本发明实施例中限位挡料模组的结构示意图;

28.图4为本发明实施例中载具输送模组的部分结构示意图;

29.图5为本发明实施例中插料模组的结构示意图;

30.图6为本发明实施例中取料搬运模组的结构示意图;

31.图7为本发明实施例中第二夹爪组件的结构示意图;

32.图8为本发明实施例中电感线圈沾锡焊接裁切设备的立体结构示意图;

33.图9为本发明实施例中电感线圈沾锡焊接裁切设备的俯视结构示意图;

34.图中数字表示:

35.100-电感线圈自动供料装置;101-线圈本体;102-扁平状引脚;

36.1-振动盘;

37.2-限位挡料模组,21-卡爪,211-输出通槽,212-弹性输出口,22-支撑杆,23-弹性件;

38.3-载具输送模组,31-第一电机,32-传送件,33-载具,331-载板,332-插槽,333-压持件;

39.4-插料模组,41-第一夹爪组件,42-第一支撑板,43-旋转气缸,44-滑槽导向板,441-第二滑槽,45-第一滑块,46-第二滑块,47-旋转板,471-第一滑槽,48-凸轮滚子;

40.5-取料搬运模组,51-第二电机,52-第二支撑板,53-第三电机,54-第三支撑板,55-第四电机,56-第二夹爪组件,561-夹爪气缸,562-第一夹板,563-第二夹板,564-支撑限位座,565-压持件;

41.200-电感线圈沾锡焊接裁切设备;

42.201-助焊剂供料模组;202-焊锡模组;203-裁切模组;204-下料滑槽;205-产品收料盒。

【具体实施方式】

43.实施例一:

44.请参照图1-图4,本实施例为一种电感线圈自动供料装置100,其包括振动盘1、设置在振动盘1输出末端的限位挡料模组2、载具输送模组3、将电感线圈从限位挡料模组2中取出并插入到载具输送模组3中的插料模组4以及将载具输送模组3中的若干个电感线圈成组取出的取料搬运模组5。

45.限位挡料模组2阻挡住振动盘1输出的电感线圈,电感线圈在限位挡料模组2的输出端悬挑伸出一侧扁平状引脚102,插料模组4夹持住限位挡料模组2末端电感线圈悬挑伸出的一侧扁平状引脚102,并将其拔出,然后插到载具输送模组3中的载具33中,电感线圈在载具33中,其线圈本体101与扁平状引脚102均悬挑伸出在外,在载具输送模组3的末段,取料搬运模组5一次性夹持多个电感线圈的线圈本体101,并将其全部从载具33中拔出,实现

多个电感线圈的夹取供料。

46.限位挡料模组2包括相对设置的一对卡爪21,两个卡爪21相对围挡形成与振动盘1输出端对接的输出通槽211,两个卡爪21的一端各自旋转绕设于一个支撑杆22上且另一端形成弹性输出口212,卡爪21的外侧中部通过一个弹性件23向内抵持保持对电感线圈的夹持状态。两个卡爪21之间的输出通槽211在弹性件23的作用下保持其宽度大于扁平状引脚102宽度但小于线圈本体101的外径,电感线圈呈其一侧引脚在前、另一侧引脚在后的状态从振动盘1中一一输出,然后进入到输出通槽211内,其前侧的引脚伸出弹性输出口212悬挑在外。

47.载具输送模组3包括第一电机31、受第一电机31驱动进行循环传送的传送件32、设置在传送件32上的若干载具33。可以根据需求灵活设计载具33之间的间距,也可以将载具33挨个设置,也可以根据需求在载具33中设置多个电感线圈的承载位,仅需要保障电感线圈在载具输送模组3上呈等间距设置。

48.本实施例中,传送件32采用的是链条,在其他实施例中,也可以采用其他结构如同步带、皮带等。载具33在传送件32的一侧边缘向外延伸设置,悬挑在传送件32的一侧边缘。

49.载具33包括载板331以及设置在载板331上的若干插槽332。插槽332位于载板331侧方表面上,载板331上设置有对插槽332内的扁平状引脚102进行浮动压持的压持件333。一实施例中,压持件333为部分伸入至插槽332内的滚珠结构,通过滚动方式提供浮动压持力;另一实施例中,压持件333为弹性顶珠结构,通过弹性伸缩提供浮动压持力。电感线圈的一侧扁平状引脚插入到插槽332内后,通过压持件333可以保持电感线圈在载具33上的位置稳定,有效防止其掉落。

50.插料模组4包括进行水平左右移动与前后伸缩运动的第一夹爪组件41。本实施例中,仅设置一个动力源即可实现第一夹爪组件41的水平左右移动与前后伸缩运动,具体的,插料模组4包括第一支撑板42、固定在第一支撑板42上的旋转气缸43与滑槽导向板44、左右活动设置在第一支撑板42上的第一滑块45、前后活动设置在第一滑块45上的第二滑块46、受旋转气缸43驱动绕竖直轴进行旋转的旋转板47,第一夹爪组件41固定设置在第二滑块46上,第二滑块46上固定设置有凸轮滚子48,旋转板47上设置有第一滑槽471,滑槽导向板44上设置有第二滑槽441,凸轮滚子48穿过第一滑槽471伸入至第二滑槽441内。第二滑槽441具有供凸轮滚子48进行左右移动与前后移动的活动空间。第一滑槽471具有供凸轮滚子48径向浮动的活动空间。在其他实施例中,也可以采用两个直线气缸来实现第一夹爪组件41的左右移动与前后移动,但其节拍效率不如上述采用凸轮滚子配合滑槽实现的复合运动节拍。

51.取料搬运模组5包括第二电机51、受第二电机51驱动进行前后运动的第二支撑板52、固定在第二支撑板52上的第三电机53、受第三电机53驱动进行上下运动的第三支撑板54、固定在第三支撑板54上的第四电机55、受第四电机55驱动进行旋转运动的第二夹爪组件56。第二电机51用于驱动第二夹爪组件56进行前后运动以便将电感线圈从载具33中拔出。第四电机55用于驱动第二夹爪组件56绕水平轴进行旋转运动,以便能够将电感线圈翻转至一倾斜状态,使得其中一侧的扁平状引脚朝下倾斜,便于后续的沾锡焊接;然后再通过旋转使得另一侧的扁平状引脚朝下倾斜,进行沾锡焊接。

52.第二夹爪组件56包括夹爪气缸561、受夹爪气缸561驱动进行张开与夹持动作的第

一夹板562与第二夹板563,第一夹板562与第二夹板563之间形成有若干夹持线圈本体101的夹持部,所有的所述夹持部等间距设置且与载具输送模组3中插槽332的间距一致。所述夹持部包括设置在第一夹板562上的支撑限位座564、设置在第二夹板563上且与支撑限位座564配合压持住线圈本体101的压持件565。支撑限位座564与压持件565优先选用橡胶材质。支撑限位座564具有插入至线圈本体内圈中的定位柱(图中未标示)。压持件565弹性浮动设置在第二夹板563上。

53.通过支撑限位座564中的定位柱伸入至线圈本体内圈中实现对电感线圈中心位置的定位,配合压持件564形成夹持结构,实现对电感线圈的上下夹持。

54.本实施例还提供了一种电感线圈自动供料方法,其包括:

55.s1)将电感线圈按照设定的一侧扁平状引脚在前、另一侧扁平状引脚在后的状态逐个输出至一输出通槽211中,并使得电感线圈进入到输送通道211中后其在前的扁平状引脚悬挑伸出输出通槽211之外;

56.s2)夹持住电感线圈悬挑在外的扁平状引脚,并将其从输出通槽211中抽出,再插入到一个循环传送的载具33中,载具33的一侧表面上设置有能够夹持住扁平状引脚的插槽332,将若干载具33按照设定的位置固定设置在循环输送的传送件32上,每当一个载具33中装载有电感线圈后,则向后输送设定距离,下一个载具33继续承接电感线圈,直至在设定区段内所有的载具33内均装在有电感线圈,且电感线圈呈等间距分布;

57.s3)利用夹爪组件夹持多个电感线圈的线圈本体101处,然后将其从载具33中拔出,即完成多个电感线圈的供料与夹持取料。

58.本实施例还提供了一种电感线圈沾锡焊接裁切设备200,其包括上述自动供料装置100、沿前后方向依次设置的沾助焊剂工位、焊锡工位以及裁切工位,所述沾助焊剂工位处设置有助焊剂供料模组201,所述焊锡工位处设置有焊锡模组202,所述裁切工位处设置有裁切模组203。

59.助焊剂供料模组201、焊锡模组202以及裁切模组203均可采用现有技术,本实施例不再赘述其结构。裁切模组203主要用于裁切扁平状引脚至设定长度。

60.载具输送模组3的一旁还设置有下料滑槽204、设置在下料滑槽204末端的产品收料盒205。下料滑槽204位于载具输送模组3与所述沾助焊剂工位之间。

61.取料搬运模组5夹持一组电感线圈后,先将一侧的扁平状引脚朝下倾斜,移动至沾助焊剂工位处进行助焊剂沾附,然后旋转设定角度,使得另一侧的扁平状引脚朝下倾斜沾附助焊剂;然后移动至所述焊锡工位处,同样分别旋转两侧的扁平状引脚朝下倾斜,分别进行焊锡操作,然后移动至所述裁切工位处,两侧的扁平状引脚呈水平状态,放置在裁切模组203的下模座上,同时裁切掉多余的引脚;然后取料搬运模组5回到下料滑槽204位置处,将电感线圈放入到下料滑槽204中实现下料。

62.本实施例一种电感线圈自动供料装置、供料方法以及沾锡焊接裁切设备,提供了一种电感线圈新的自动供料取料夹持方法,可直接将散状的电感线圈按照设定的状态统一输出至取料端,等间距水平排列设置,且线圈本体部悬挑在外,然后通过夹爪模组通过夹持住线圈本体一次性夹持多个电感线圈,再依次进行沾助焊剂、焊锡、裁切以及下料,省去了电感线圈治具中转供料的操作与相关设备,降低了生产成本,提高了生产效率。

63.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不

脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。