基于图像处理技术的局部低硬度p91管件蠕变寿命评估方法

技术领域

1.本发明涉及电力行业常用p91材质管件的寿命评估技术领域,具体涉及一种基于图像处理技术的局部低硬度p91管件蠕变寿命评估方法。

背景技术:

2.随着我国火力发电事业的迅速发展,大容量、高参数、高效率的超(超)临界火电机组逐渐成为火电设备发展的主流,对电站金属材料的性能(高温蠕变性能、持久性能和抗氧化性能)提出了更为苛刻的要求。p91材料具有优异的高温性能,在593℃/10万h条件下持久强度可达100mpa,目前已广泛应用于温度高于566℃的主蒸汽管道、再热蒸汽管道及其旁路、高温联箱等高温部件。

3.近年来在金属检测过程中发现,很多p91管件存在局部区域硬度偏低的问题。关于p91管件硬度低的问题,国内外已有很多相关研究,大量研究文献表明,当p91管件硬度值低于标准值180hb时,其剩余寿命将明显缩短,甚至仅剩数千小时,机组的运行存在巨大的安全隐患,因此有必要对低硬度p91管件进行寿命评估。

4.目前,p91管件的寿命评估一般是按照dl/t 654-2009《火电机组寿命评估技术导则》和dl/t 940-2005《火力发电厂蒸汽管道寿命评估技术导则》中规定的等温外推法和l-m参数法进行,实际上,根据现有的寿命评估技术导则,管件剩余寿命的计算结果往往与真实寿命存在很大的偏差。而偏差产生的主要原因之一就是管件最大内压应力σ

θmax

的计算,上述导则规定,最大内压应力σ

θmax

通过应力计算公式或者有限元求得,这对于硬度、组织分布均匀的管件来说,计算结果可以表征管件整体的真实应力水平,但是对于局部低硬度部件,最大应力部位不一定位于低硬度区域,有可能在硬度正常区域,那么再通过经验公式计算或者简单地有限元模拟进行应力分析就显得不够准确,分析结果存在较大的偏差,结果偏保守。

5.美国电力研究协会(epri)在技术报告《effect of soft-zone on the creep performance of grade 91》(译文:《软区尺寸对91级管件蠕变性能的影响》)中对p91管道局部软区(即低硬度区域)的应力重新分布情况进行了分析,得出软区的稳态应力水平总是低于周围正常区域的稳态应力水平,软区的蠕变应力相对较低,这是由于蠕变应力从弱区向周围正常材料重新分布的结果;同时文献指出,局部的软区可能不是直接导致管件报废的原因,进行寿命评估时应考虑软区的尺寸、形状和方向以及部件中的负载条件,局部化的软区可能受到周围正常91材料(良好材料)的约束,局部软区的蠕变性能仍可提供长寿命,含有部分软区的管道寿命比全部软区的管道寿命长,比全部正常硬度的管道寿命短得多,含有大量软区区域的管件将比含有少量软区区域的管件具有更短的蠕变寿命。另外,在所有情况下,最大主应力总是比von mises等效应力的值更高,因此对于含软区的管道,应用最大主应力将导致蠕变寿命的保守估计。

6.这种保守估计结果往往给电厂技术人员带来很大疑惑,在技术人员无法准确研判时,一般采取保守的手段,即直接更换,直接更换不仅会造成不必要的材料浪费,而且会造

成很大的电量损失,由此带来的经济损失数以百万计,得不偿失,寿命评估的意义大大折扣。如何对低硬度区域进行精确地应力分析是摆在寿命评估工作人员面前的一个重要问题。

技术实现要素:

7.本发明的目的是为存在局部低硬度区域的p91管件提供一种更为准确的寿命评估方法,基于图像处理技术可以克服现有技术导则中存在的上述不足,可以通过图像处理技术得知低硬度区域对应的应力水平,进而根据行业相关寿命评估技术导则进行管件蠕变寿命的求算,能够准确获得p91管件低硬度区域的应力水平分布。

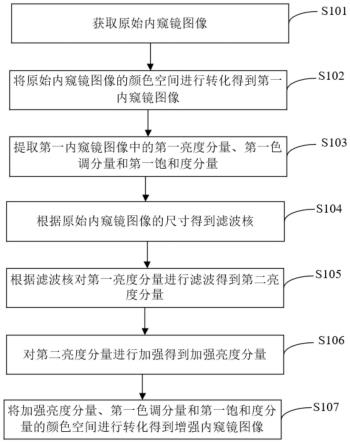

8.本发明解决上述问题所采用的技术方案是:一种基于图像处理技术的局部低硬度p91管件蠕变寿命评估方法,其特征是,包括以下步骤:

9.步骤1:根据管件的几何结构,确定管件表面硬度检验测点的布置形式,各检验测点应均匀分布,且保持适当间距,确保管件整体无检验盲区;通过便携式里氏硬度计在各测点位置进行硬度检验,记录各测点所对应的硬度值,并与p91材质规定的硬度标准值对比,得到低硬度值测点的具体位置;

10.步骤2:利用三维画图软件,获得管件的三维模型;将管件的三维模型转换为三维图像,通过图像方法确定硬度检验测点的相对方位;

11.步骤3:借助有限元软件,对管件在工况下的应力进行分析,将经有限元计算所得管件的数据以三维空间坐标与应力相对应的方式进行导出,记为矩阵n;

12.步骤4:将管件三维图像的空间像素点记为矩阵a,硬度检验测点的相对位置与其所对应的硬度值记为矩阵b,用matlab中meshgrid函数生成尺寸大小与a相同的方位矩阵xq1、yq1、zq1,利用scatteredinterpolant函数对矩阵b与xq1、yq1、zq1三个方位矩阵进行非线性拟合,得到三维矩阵f,并获得矩阵f的三维切片,矩阵f所对应的值即为管件的硬度值,对矩阵f进行图像转换,则管件的红色区域即为低硬度区;

13.步骤5:利用图像遍历方法对管件低硬度区不同硬度区间下的硬度点个数进行统计,得到管件低硬度区不同硬度区间范围的频数分布情况,得出管件低硬度值的主要集中落点区间;

14.步骤6:利用阈值与二十六邻域连通分割算法对管件低硬度值的主要集中落点区间进行提取分割,得到管件低硬度区的三维图像;

15.步骤7:利用图像遍历方法获取管件低硬度值的主要集中落点区间的空间坐标,记作矩阵m;以矩阵m为空间坐标范围,导出矩阵n所对应的应力值,其最大值即为计算管件蠕变寿命的最大内压应力σ

θmax

;

16.步骤8:按照等温线外推法,将管件最大内压应力σ

θmax

代入蠕变寿命公式计算,或者按照l-m参数法,参照p91钢的l-m参数曲线计算。

17.进一步的,所述寿命评估方法适用于局部区域存在低硬度现象的p91管件。

18.进一步的,所述寿命评估方法适用于管件以蠕变失效模式的寿命评估。

19.本发明与现有技术相比,具有以下优点和效果:本发明可以准确获得p91管件低硬度区域的应力水平分布,提高剩余寿命评估的准确性,为机组的运行安全提供有效管控保障,为电厂技术人员提供准确研判,避免不必要的更换,大大降低了因更换管件而带来的经济损失。

附图说明

20.图1是本发明实施例中管件的硬度测点及各点硬度值分布图。

21.图2是本发明实施例中管件硬度检验测点的相对方位图。

22.图3是本发明实施例中管件有限元网格的建立图。

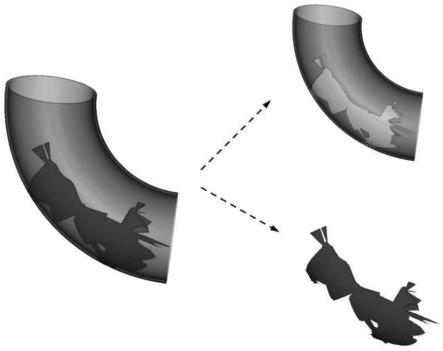

23.图4是本发明实施例中管件矩阵f的三维切片图。

24.图5是本发明实施例中管件低硬度区域的勾勒图。

25.图6是本发明实施例中管件低硬度值分布频数图。

26.图7是本发明实施例中管件低硬度区的三维图。

27.图8是本发明实施例中按照常规评估方法管件应力分布的有限元分析图。

具体实施方式

28.下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

29.实施例。

30.本实施例中,采用本发明提供的基于图像处理技术的局部低硬度p91管件蠕变寿命评估方法,对某电厂的在役机组高温再热蒸汽管道p91弯头进行寿命评估,该弯头规格为φ609.6

×

12.7mm,蒸汽参数为2.146mpa/565.5℃;步骤如下:

31.步骤1:由于受检管件是热压弯头,在弯头上取四个截面,每个截面环向均匀分布8个点,作为该弯头表面硬度检验测点部位;现场利用bambino2型便携式里氏硬度计在各测点位置进行硬度检验,记录各测点所对应的硬度值,检测结果显示,弯头存在低硬度区域,低值区域硬度范围约140~150hb,数值相对集中,位于弯头背弧面至中性面区域,正常区域硬度范围约190~250hb,数值相对分散,位于弯头中性面至内弧面区域,硬度测点及各点硬度值,参见图1。

32.步骤2:利用三维画图软件,获得管件的三维模型。将管件的三维模型转换为三维图像,通过图像方法确定硬度检验测点的相对方位,参见图2。

33.步骤3:借助有限元软件,参见图3,对管件在工况下的应力进行分析,将经有限元计算所得管件的数据以三维空间坐标与应力相对应的方式进行导出,记为矩阵n。

34.步骤4:将弯头的空间像素点记为矩阵a,硬度检验测点的相对位置与其所对应的硬度值记为矩阵b,用matlab中meshgrid函数生成尺寸大小与a相同的方位矩阵xq1、yq1、zq1,利用scatteredinterpolant函数对矩阵b与xq1、yq1、zq1三个方位矩阵进行非线性拟合,得到三维矩阵f,并获得矩阵f的三维切片,参见图4,矩阵f所对应的值即为弯头的硬度值,可知该弯头硬度最小值为140hb,最大值为250hb;对矩阵f进行图像转换,则弯头的红色区域即为低硬度区,参见图5。

35.步骤5:利用图像遍历方法对弯头低硬度区不同硬度区间下的硬度点个数进行统

计,得到弯头低硬度区不同硬度区间范围的频数分布情况,参见图6,可观察到弯头低硬度区的硬度值主要集中在145-155hb的范围区间。

36.步骤6:利用阈值与二十六邻域连通分割算法对弯头硬度范围在145-155hb的低硬度区进行提取分割,得到管件低硬度区的三维图像,参见图7。

37.步骤7:利用图像遍历的方法获取弯头低硬度区(145-155hb)的空间坐标,记作矩阵m。以矩阵m为空间坐标范围,导出矩阵n所对应的应力值,并取其最大值为弯头蠕变寿命所需的σ

θmax

,经计算该弯头低硬度区(145-155hb)的最大应力σ

θmax

为36mpa。

38.步骤8:将该弯头低硬度区的最大应力σ

θmax

=36mpa代入蠕变寿命公式计算,可得该弯头的剩余寿命为18.7万小时。

39.说明:关于公式中1万小时和10万小时持久强度的取值,根据标准dl/t 940,进行ⅱ级寿命评估时,其持久、蠕变性能可以通过查阅资料取最低值。这里通过查阅文献,《低硬度p91钢组织与性能研究》中通过模拟失控工艺的热处理制度,获得最低硬度值为140hb的管样,其力学性能和微观组织及热处理制度与该电厂弯头性能一致,故该弯头持久强度值可取文献中值,即:

40.为验证该方法的准确性,与常规评估方法进行对比。常规的应力计算通常采用两种计算方法:一是采用dl/t 940推荐的环向应力公式;二是根据管道实际尺寸利用有限元建模。采用二者中应力较大值,保障寿命评估数据偏安全。

41.弯头部位的最大环向应力σ

θmax

的计算公式:

[0042][0043]

式中:

[0044]

e——弯头圆度;

[0045]

p——计算压力,mpa;

[0046]

do、di——分别为弯头外直径、内直径,mm;

[0047]

s——管道最小壁厚;

[0048]

v——泊松比,0.3;

[0049]

e——材料弹性模量,1.700

×

105mpa。

[0050]

分别将弯头有关数据代入上式,可得弯头内压折算应力σ

θ

=37.62mpa。

[0051]

根据弯头实际尺寸进行有限元建模和有限元分析,得知弯头的应力分布,参见图8。可以看出,弯头应力最大值出现在内弧管壁,环向应力σ

θ

=43.47mpa,出于安全考虑,工作应力选取较大值。代入蠕变寿命公式进行计算,得出该弯头最终的剩余寿命为2.7万小时。如果按照上述常规应力分析结果评估该弯头的剩余寿命,该弯头已达寿命末期,需要进

行更换。但是根据该弯头的硬度分布情况来看,该弯头的低硬度区域主要位于背弧侧附近,而内弧侧的硬度值符合标准要求,显然用内弧侧的应力分析值评估低硬度区域蠕变寿命是不准确的。

[0052]

综上,这种基于图像处理技术的寿命评估方法适用于p91管件存在局部低硬度的情况,可以提高管件寿命评估的有效性,帮助技术人员作出准确研判。

[0053]

本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

[0054]

虽然本发明已以实施例公开如上,但其并非用以限定本发明的保护范围,任何熟悉该项技术的技术人员,在不脱离本发明的构思和范围内所作的更动与润饰,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。