1.本技术涉及离子体密度测量的技术领域,特别是一种耐高温等离子体密度测量装置。

背景技术:

2.在国防和航空领域,如何解决飞行器再入过程中的黑障问题,受到了各国的重视,许多国家都不遗余力的进行该方向的摸索和研究,解决黑障问题,飞行器表面等离子体的密度分布诊断至关重要。因此,开展飞行器高速飞行过程中表面包覆层等离子体密度诊断方法和技术的研究有着十分重要的实际应用意义。

技术实现要素:

3.本发明的技术解决问题是:克服现有电子密度数测量装置只适用于地面静场环境的局限性,提供一种适应高超速流动、高焓、烧蚀流场环境下的一种耐高温等离子体密度测量装置。

4.本技术采用如下的技术方案:

5.一种耐高温等离子体密度测量装置,包括外壳体,

6.绝缘套,设置于外壳体内部;

7.电极,设置两个,两个电极插设于绝缘套内;

8.绝缘套,包括螺纹连接于调节螺母内的隔离套、调节螺母,隔离套、调节螺母的螺纹方向相反,隔离套和调节螺母之间通过连接组件连接为一体;

9.电极、绝缘套、外壳体的端部齐平;绝缘套与电极、外壳体与绝缘套之间的热膨胀系数差不大于2

×

10-6

。

10.所述电极和外壳体的材质为nb521,绝缘套的材质为三氧化二铝。

11.所述电极与绝缘套的配合间隙为0.04-0.1mm。

12.所述电极齐平于外壳体的端部的表面粗糙度≤0.4。

13.所述隔离套设置有用于容置电极的凹槽,电极设有穿出杆,穿出杆直径小于电极直径,穿出杆穿过隔离套,调节螺母抵接于隔离套的端部。

14.所述外壳体内设置第一腔室和第二腔室,第一腔室的内径小于第二腔室的内径,第一腔室和第二腔室之间形成第一分界面,隔离套包括第一配合段和第二配合段,第一配合段的直径小于第二配合段,第一配合段与第二配合段之间为第二分界面,第一配合段插入第一腔室内,第二配合段插入第二腔室内,当第二配合段与外壳体端部齐平时,第一分界面与第二分界面之间齐平。

15.所述连接组件包括隔离块、固定螺母,固定螺母螺纹连接于穿出杆外,隔离块抵接于调节螺母远离隔离块的端部,穿出杆穿过隔离块,固定螺母抵接于隔离块远离隔离套的端部。

16.所述外壳体、绝缘套和电极的装配方法为:将隔离套螺纹旋入外壳体内,再将调节

螺母从外壳体的另一端旋入外壳体内,直到隔离套端部与外壳体齐平,将绝缘块放入外壳体内且位于调节螺母背离隔离套的一侧,然后将固定螺母螺纹连接至穿出杆上,直到固定螺母与绝缘块抵接。

17.所述外壳体与绝缘套之间的间隙为0.04-0.1mm。

18.所述外壳体的一端可拆卸连接有底盖,底盖连接有格兰头,底盖连接有格兰头,电极通过格兰头与电缆连接,电缆连接有插接件。综上所述,本技术至少包括以下有益技术效果:

19.(1)本技术通过对各部分材质的选择、结构间隙的设置、以及采用低粗糙度设计,实现了装置能适应高超速流动、高焓、烧蚀环境的测量环境,能够在1600℃的高温环境下持续使用上千秒。

20.(2)本技术通过对测量装置结构的设计,保证了平面测量端能够较为精准的齐平,提高了装置的耐高温性能,成功通过了地面试验和飞试试验考核,获取了有效数据,为后续飞行器设计提供了有力的数据支撑。

附图说明

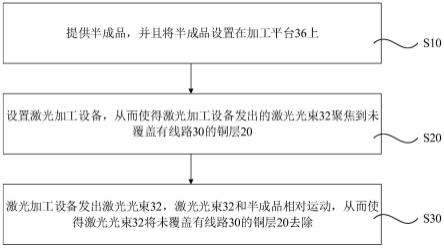

21.图1为本技术实施例中测量装置的剖视图。

22.附图标记说明:1、电极;2、隔离套;3、调节螺母;4、安装法兰;5、底盖;6、隔离块;7、外壳体;8、固定螺母;9、格兰头;10、电缆;11、接插件。

具体实施方式

23.下面结合附图和具体实施例对本技术作进一步详细的描述:

24.本技术实施例公开一种耐高温等离子体密度测量装置,如图1所示,包括外壳体7、绝缘套、电极1,绝缘体设置于外壳体7内部,电极1设置两个,两个电极1均插设于绝缘套内,电极1、绝缘套、外壳体7的端部齐平;电极1与绝缘套、外壳体7与绝缘套之间的热膨胀系数差不大于2

×

10-6。该测量装置能够适用于适应高超速流动、高焓、烧蚀流场环境下的检测。

25.绝缘套包括隔离套2、隔离块6、调节螺母3、固定螺母8,隔离套2螺纹连接于外壳体7内,调节螺母3螺纹连接于外壳体7内,调节螺母3外表面螺纹方向与隔离套2外表面的螺纹方向相反。隔离块6抵接于调节螺母3远离隔离块6的端部。隔离套2设置有用于容置电极1的凹槽,电极1设有穿出杆,穿出杆直径小于电极1直径,穿出杆穿过隔离套2和隔离块6,固定螺母8螺纹连接于穿出杆外部,固定螺母8抵接于隔离块6远离隔离套2的端部。隔离套2上穿出杆穿出的两个孔为通孔。使凹槽底部、穿出杆和电极1之间的分界面垂直于电极1轴线,从而控制了隔离套2与电极1接触配合面的形位公差,保证了电极1与隔离套2之间的间隙均匀性,避免了电极1与隔离套2之间间隙不均匀导致的多余热量传导到测量装置内部、从而导致测量装置过早温度过高损坏的情况。

26.外壳体7内设置第一腔室和第二腔室,第一腔室的内径小于第二腔室的内径,第一腔室和第二腔室之间形成第一分界面,隔离套2包括第一配合段和第二配合段,第一配合段的直径小于第二配合段,第一配合段与第二配合段之间为第二分界面,第一配合段插入第一腔室内,第二配合段插入第二腔室内,当第二配合段与外壳体7端部齐平时,第一分界面与第二分界面之间齐平。第一腔室和第二腔室之间的过渡位置存在一定的加工误差,通常

第一分界面与第二腔室之间存在一定的近似圆角,而隔离套2与调节螺母3装配到外壳体7上的螺纹拧紧方向相反,使得能够对绝缘套的位置进行调节和固定。

27.外壳体7、绝缘套和电极1的装配方法为:将隔离套2螺纹旋入外壳体7内,再将调节螺母3从外壳体7的另一端旋入外壳体7内,直到隔离套2端部与外壳体7齐平,将绝缘块放入外壳体7内且位于调节螺母3背离隔离套2的一侧,然后将固定螺母8螺纹连接至穿出杆上,直到固定螺母8与绝缘块抵接。为确保电极1、绝缘隔离套2、外壳体7在工作面上齐平,在组装完成后,可以进一步进行研磨加工。

28.通过上述结构以及装配方法,绝缘套和调节螺母3通过绝缘块和固定螺母8连接为一体,那么,绝缘套或调节螺母3若与外壳体7相对移动时必然带动另一个移动,而绝缘套和调节螺母3与外壳体7的螺纹连接方向相反,所以绝缘套和调节螺母3与外壳体7之间无法进行相对移动,提高了绝缘套和调节螺母3与外壳体7相对位置的稳定性。

29.外壳体7的一端可拆卸连接有底盖5,底盖5连接有格兰头9,底盖5连接有格兰头9,电极1通过格兰头9与电缆10连接,电缆10连接有插接件。外壳体7外部螺纹连接有安装法兰4、固定螺母8,固定螺母8用于将安装法兰4稳定固定于外壳体7上,安装法兰4用于将外壳体7连接于飞行器。

30.隔离套2与外壳体7间隙为0.04mm-0.1mm,隔离套2与外壳体7之间采用细牙螺纹配合,保证了二者之间间隙的均匀性,避免了间隙过大增大传热量导致测量装置烧毁损坏,也避免了间隙过小,不同材料热膨胀系数不一样,高温下导致测量装置损坏。

31.电极齐平于外壳体7的端部的表面粗糙度≤0.4,电极1与隔离套2的配合间隙为0.04-0.1mm,电极1和外壳体7的材质为nb521,绝缘套的材质为三氧化二铝。在该限定下,测量装置实现了测量装置能够在1600℃的高温环境下持续使用上千秒。

32.隔离块6要求耐温小于600℃,既起到电绝缘作用又起到热绝缘作用。调节螺母3采用空心环结构,左端设置操作槽,安装时,调节螺母从外壳体左端装入,将一字螺丝刀放置调节螺母3左端操作槽中,旋转调节螺母3直至调节螺母3紧固住绝缘隔离套2。

33.本技术的实施原理为:电极1与绝缘隔离套2配合间隙小于0.1mm,电极1通过螺接 耐高温陶瓷胶方式与绝缘隔离块6连接,电极1与绝缘隔离套2、外壳体7齐平且表面粗糙度≤0.4,绝缘隔离套2通过螺接 耐高温陶瓷胶方式与外壳体7连接,调节螺母通过螺接 耐高温陶瓷胶方式与外壳体7连接,安装法兰通过螺接方式与外壳体7连接,固定螺母8通过螺接方式与外壳体7连接,格兰头9通过螺接方式与底盖5连接,底盖5通过4个m1.6

×

4.5mm平头螺钉与外壳体7连接,电缆10通过螺接 高温焊接方式与电极1连接,电缆10通过中温焊接方式与接插件11连接,焊接时焊点附近装上聚四氟乙烯套管用于电绝缘,电缆10为9芯或9芯以上电缆,耐温150℃,外径4mm~5mm,具有抗电磁屏蔽层,长度1500mm~1530mm,4芯为一组,共两组,分别与两个电极连接,不分正负,剩余的一芯用于接地。

34.使用时在飞行器上制孔,孔径与双平装探针装置直径相匹配(间隙不大于0.2mm,间隙内使用耐高温硅橡胶封堵),将其自舱内安装于飞行器上,通过调节安装法兰4保证其工作面与飞行器外表面齐平(齐平或凹陷量不大于0.1mm)。飞行器高速飞行时,工作面处于等离子体流场中,在供给50v工作电压工况下,测量两电极之间的电流数值(0a~3a),然后通过换算获取飞行器表面的电子密度数值。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。