1.本发明涉及风轮旋转检测技术领域,特别的涉及一种风轮旋转检测装置。

背景技术:

2.目前在空调内机的生产线中,需要对风轮和电机进行组装,由于电机轴的平面朝上,所以需要将风轮旋转,同时需要检测螺纹孔的位置,但传统通常采用光电传感器进行检测,需要旋转风轮直至当光电传感器发射的光穿过螺纹孔,即可使螺纹孔位于上方的位置,再对应安装电机后进行装配,该种方式检测装配效率较低。

3.因此,提出一种风轮旋转检测装置以解决上述问题。

技术实现要素:

4.本发明通过以下技术方案来实现上述目的,一种风轮旋转检测装置,包括:第一底座、第二底座和第三底座,所述第一底座、第二底座和第三底座从左至右依次设置,所述第三底座的表面设置有控制器,所述第二底座的上方设置有风轮本体;旋转结构,所述旋转结构设置于第一底座的顶部,所述旋转结构用于夹持风轮本体且驱动风轮本体旋转;支撑结构,所述支撑结构设置于第二底座的顶部且位于风轮本体的下方,所述支撑结构用于支撑风轮本体;检测装配机构;其中,所述检测装配机构包括开设于第三底座顶部的滑槽,所述第三底座内部的第一电动推杆,所述第一电动推杆的输出轴贯穿出第三底座并固定连接有位于滑槽内部的移动结构;所述检测装配机构还包括从前至后依次设置于移动结构顶部的装配结构和检测结构,所述装配结构的表面设置有与风轮本体安装的电机本体,所述检测结构用于对风轮本体上螺纹孔位置的检测。

5.优选的,所述旋转结构包括固定连接于第一底座顶部的安装支架,所述安装支架的一侧设置有驱动电机,所述驱动电机的输出轴贯穿安装支架并固定连接有连接杆,所述连接杆的另一端固定连接有转盘,所述转盘远离连接杆的一侧设置有安装座。

6.优选的,所述安装座远离转盘的一侧固定连接有第一夹持气缸,所述第一夹持气缸的两个输出轴均固定连接有第一夹持板,所述第一夹持板的横截面形状为圆弧形,所述第一夹持板与风轮本体同轴心设置,所述安装座靠近转盘的一侧固定连接有均匀分布的导向杆,所述导向杆的另一端贯穿出转盘,所述导向杆的表面套设有第一弹簧。

7.优选的,所述支撑结构包括两个固定连接于第二底座顶部的支撑板,两个所述支撑板的相对侧转动连接有数量为两个的支撑辊,两个所述支撑辊以风轮本体的轴心延长线对称分布,所述支撑辊的表面与风轮本体的表面相接触,远离第一底座一侧所述支撑板的表面固定连接有挡板。

8.优选的,所述移动结构包括两个滑动连接于滑槽内壁的滑块,所述滑块的横截面形状为工字型,所述滑块的上端贯穿出滑槽并设置有安装块,一侧所述滑块的表面与第一电动推杆的输出轴固定连接,两个安装块的相对侧均固定连接有拉块,所述拉块的横截面形状为l形,两个所述拉块相互卡接,所述安装块的底部与滑块的表面滑动连接。

9.优选的,所述移动结构还包括两个分别设置于安装块一侧的第二电动推杆,所述第二电动推杆的下方固定连接有连接块,所述连接块与第三底座的顶部滑动连接。

10.优选的,所述装配结构包括固定连接于靠近第一电动推杆一侧所述安装块顶部的第二夹持气缸,所述第二夹持气缸的两个输出轴的均固定连接有第二夹持板,所述电机本体设置于两个第二夹持板之间。

11.优选的,所述检测结构包括固定连接于另一所述安装块顶部的支撑块,所述支撑块的顶部固定连接有安装筒,所述安装筒与风轮本体同轴心设置,所述安装筒远离风轮本体的一侧设置有气泵,所述气泵靠近安装筒的一侧连通有连接管,所述连接管贯穿安装筒并延伸至安装筒的内部。

12.优选的,所述连接管远离气泵的一端连通有检测管,所述检测管的表面中部开设有环形分布的导流孔,所述检测管的表面嵌入安装有数量为两个的密封气囊,两个所述密封气囊以导流孔对称分布,所述密封气囊的表面连通有均匀分布的导管,所述导管的另一端与检测管相连通。

13.优选的,所述安装筒的内部设置有与检测管上方的第一触发板,所述安装筒的内部设置有数量为若干个且均匀分布的第二触发板,所述第一触发板与若干个第二触发板之间形成环形检测腔,所述第一触发板与第二触发板的表面均固定连接有均匀分布的第二弹簧,所述第二弹簧的另一端与安装筒的内壁固定连接,所述第一触发板与安装筒之间设置有第一压力传感器,所述第二触发板与安装筒之间设置有第二压力传感器。

14.本发明的有益效果是:

15.1、通过设置检测装配机构,能够在检测结构对螺纹孔进行检测的过程中,通过装配结构对电机本体进行安装,检测完成后通过移动结构调节装配结构和检测结构的位置,使装载在装配结构上的电机本体通过移动结构驱动与风轮本体进行安装,有效利用了对螺纹孔位置进行检测的时间,提高了检测装配的效率;

16.2、通过设置检测结构、旋转结构和控制器,能够通过移动结构使检测结构移动到位后,通过启动气泵将外界空气导入检测管的内部,检测管内部的空气通过螺纹孔形成气流导出,气流在螺纹孔的导向下能够撞击相邻的第一触发板或第二触发板,从而压缩第二弹簧并对第一压力传感器或第二压力传感器施加压力,第一压力传感器或第二压力传感器将信号传输给控制器,能够根据检测到压力的第二压力传感器与第一压力传感器的角度通过旋转结构快速调节,有效提高了检测装配的效率;

17.3、通过设置夹持结构,能够对风轮本体进行夹持从而在驱动电机的作用下带动风轮本体旋转,在安装电机本体的过程中,若电机本体的输出轴直径大于风轮本体的连接套孔径,电机本体的输出轴顶动风轮本体远离挡板,在此过程中风轮本体通过第一夹持板和第一夹持气缸带动安装座同步移动,进而带动导向杆逐渐穿过转盘同时压缩第一弹簧,给风轮本体提供了缓冲空间,避免传统风轮本体固定后由于电机本体的输出轴直径大于风轮本体的连接套孔径,导致安装时造成连接套或输出轴的损坏;

18.4、通过设置检测结构,能够在检测管插入风轮本体上连接套内部后,通过启动气泵将外界空气导入检测管的内部的过程中,通过导管注入密封气囊的内部,从而鼓起两个密封气囊,鼓起的密封气囊紧贴连接套的内壁,避免通过导流孔注入连接套内部的空气泄漏,进而能够在连接套内部空气较为饱和后,后续注入的气流能够通过螺纹孔形成气流撞

击第一触发板或第二触发板。

附图说明

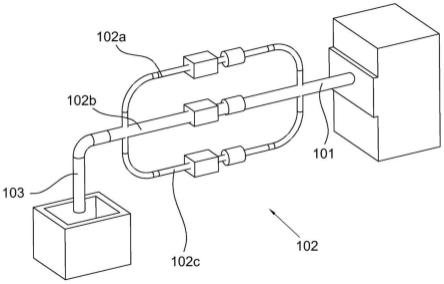

19.图1为本发明的结构示意图;

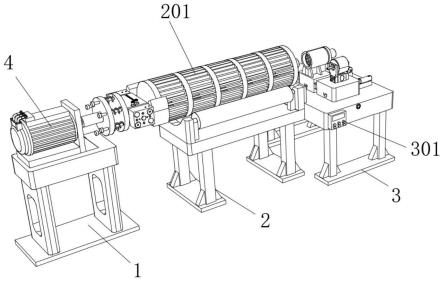

20.图2为本发明旋转结构的结构示意图;

21.图3为本发明支撑结构的结构示意图;

22.图4为本发明检测装配机构与第三安装座的连接示意图;

23.图5为本发明移动机构与第三安装座的连接示意图;

24.图6为本发明装配结构与安装块的连接示意图;

25.图7为本发明检测结构与安装块的连接示意图;

26.图8为图7中a的放大图。

27.图中:1、第一底座;2、第二底座;201、风轮本体;202、电机本体;3、第三底座;301、控制器;4、旋转结构;401、安装支架;402、驱动电机;403、连接杆;404、转盘;405、安装座;406、第一夹持气缸;407、第一夹持板;408、导向杆;409、第一弹簧;5、支撑结构;501、支撑板;502、支撑辊;503、挡板;6、第一电动推杆;7、移动结构;701、安装块;702、拉块;703、第二电动推杆;704、连接块;8、装配结构;801、第二夹持气缸;802、第二夹持板;9、检测结构;901、支撑块;902、安装筒;903、气泵;904、连接管;905、检测管;906、导流孔;907、导管;908、第一触发板;909、第二触发板;910、第二弹簧;911、第一压力传感器;912、第二压力传感器;913、密封气囊。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.具体实施时:如图1-8所示,一种风轮旋转检测装置,包括:第一底座1、第二底座2和第三底座3,第一底座1、第二底座2和第三底座3从左至右依次设置,第三底座3的表面设置有控制器301,第二底座2的上方设置有风轮本体201;旋转结构4,旋转结构4设置于第一底座1的顶部,旋转结构4用于夹持风轮本体201且驱动风轮本体201旋转;支撑结构5,支撑结构5设置于第二底座2的顶部且位于风轮本体201的下方,支撑结构5用于支撑风轮本体201;检测装配机构;其中,检测装配机构包括开设于第三底座3顶部的滑槽,第三底座3内部的第一电动推杆6,第一电动推杆6的输出轴贯穿出第三底座3并固定连接有位于滑槽内部的移动结构7;检测装配机构还包括从前至后依次设置于移动结构7顶部的装配结构8和检测结构9,装配结构8的表面设置有与风轮本体201安装的电机本体202,检测结构9用于对风轮本体201上螺纹孔位置的检测。

30.如图1-8所示,旋转结构4包括固定连接于第一底座1顶部的安装支架401,安装支架401的一侧设置有驱动电机402,驱动电机402的输出轴贯穿安装支架401并固定连接有连接杆403,连接杆403的另一端固定连接有转盘404,转盘404远离连接杆403的一侧设置有安装座405,安装座405远离转盘404的一侧固定连接有第一夹持气缸406,第一夹持气缸406的

两个输出轴均固定连接有第一夹持板407,第一夹持板407的横截面形状为圆弧形,第一夹持板407与风轮本体201同轴心设置,安装座405靠近转盘404的一侧固定连接有均匀分布的导向杆408,导向杆408的另一端贯穿出转盘404,导向杆408的表面套设有第一弹簧409,通过启动第一夹持气缸406使两侧的输出端带动两个第一夹持板407相互远离,待放置好风轮本体201后,通过第一夹持气缸406带动两个第一夹持板407相互靠近夹持风轮本体201远离检测装配机构的一端,通过启动驱动电机402能够带动连接杆403使转盘404转动,在转盘404的作用下能够通过导向杆408带动安装座405旋转,从而能够带动第一夹持气缸406通过第一夹持板407带动夹持好的风轮本体201转动,进而能够调节风轮本体201上用于与电机本体202输出轴连接套筒上的螺纹孔的位置,使其旋转至上方以便于后续通过紧固螺栓穿过螺纹孔,从而加强电机本体202输出轴与其连接强度。

31.如图1-8所示,支撑结构5包括两个固定连接于第二底座2顶部的支撑板501,两个支撑板501的相对侧转动连接有数量为两个的支撑辊502,两个支撑辊502以风轮本体201的轴心延长线对称分布,支撑辊502的表面与风轮本体201的表面相接触,远离第一底座1一侧支撑板501的表面固定连接有挡板503,支撑辊502的设置用于支撑风轮本体201,转动连接的支撑辊502不会影响风轮本体201在旋转结构4的作用下旋转,同时挡板503的设置,能够在第一夹持板407对风轮本体201夹持完成后,在第一弹簧409的作用下能够顶动安装座405使风轮本体201的另一端紧贴挡板503,以便于后续的检测。

32.如图1-8所示,移动结构7包括两个滑动连接于滑槽内壁的滑块,滑块的横截面形状为工字型,滑块的上端贯穿出滑槽并设置有安装块701,一侧滑块的表面与第一电动推杆6的输出轴固定连接,两个安装块701的相对侧均固定连接有拉块702,拉块702的横截面形状为l形,两个拉块702相互卡接,安装块701的底部与滑块的表面滑动连接,移动结构7还包括两个分别设置于安装块701一侧的第二电动推杆703,第二电动推杆703的下方固定连接有连接块704,连接块704与第三底座3的顶部滑动连接,装配结构8包括固定连接于靠近第一电动推杆6一侧安装块701顶部的第二夹持气缸801,第二夹持气缸801的两个输出轴的均固定连接有第二夹持板802,电机本体202设置于两个第二夹持板802之间,通过启动第一电动推杆6能够带动与之连接的滑块沿着滑槽的内壁滑动,从而带动安装块701同步移动,同时能够通过拉块702推动另一安装块701和滑块同步移动,在安装块701移动的过程中能够通过第二电动推杆703带动连接块704沿着第三底座3的内壁滑动,可在检测结构9进行检测的过程中,将需要装配的电机本体202放置在两个第二夹持板802之间,通过启动第二夹持气缸801带动两个第二夹持板802相互靠近夹持电机本体202,两个第二电动推杆703的设置能够单独启动,从而能够单独带动单一安装块701向风轮本体201的方向移动,拉块702和滑块均用于安装块701向风轮本体201方向移动过程中的导向,使用时先通过启动靠近检测结构9一侧的第二电动推杆703,从而带动与之连接的安装块701使检测结构9对风轮本体201连接套上螺纹孔的位置进行检测,在此过程中安装需要装配的电机本体202,待检测完成后通过旋转结构4调节风轮本体201的位置,以便于后续的装配,同时第二电动推杆703通过安装块701使检测结构9复位,并启动第一电动推杆6调节两个安装块701的位置,从而使装配结构8带动安装好的电机本体202移动至于风轮本体201同轴心,并启动与之对应的第二电动推杆703带动电机本体202与风轮本体201安装,在此过程中若电机本体202的输出轴直径大于风轮本体201的连接套孔径,电机本体202的输出轴顶动风轮本体201远离挡板503,在

此过程中风轮本体201通过第一夹持板407和第一夹持气缸406带动安装座405同步移动,进而带动导向杆408逐渐穿过转盘404同时压缩第一弹簧409,给风轮本体201提供了缓冲空间,避免传统风轮本体201固定后由于电机本体202的输出轴直径大于风轮本体201的连接套孔径,导致安装时造成连接套或输出轴的损坏。

33.如图1-8所示,检测结构9包括固定连接于另一安装块701顶部的支撑块901,支撑块901的顶部固定连接有安装筒902,安装筒902与风轮本体201同轴心设置,安装筒902远离风轮本体201的一侧设置有气泵903,气泵903靠近安装筒902的一侧连通有连接管904,连接管904贯穿安装筒902并延伸至安装筒902的内部,连接管904远离气泵903的一端连通有检测管905,检测管905的表面中部开设有环形分布的导流孔906,检测管905的表面嵌入安装有数量为两个的密封气囊913,两个密封气囊913以导流孔906对称分布,密封气囊913的表面连通有均匀分布的导管907,导管907的另一端与检测管905相连通,安装筒902的内部设置有与检测管905上方的第一触发板908,安装筒902的内部设置有数量为若干个且均匀分布的第二触发板909,第一触发板908与若干个第二触发板909之间形成环形检测腔,第一触发板908与第二触发板909的表面均固定连接有均匀分布的第二弹簧910,第二弹簧910的另一端与安装筒902的内壁固定连接,第一触发板908与安装筒902之间设置有第一压力传感器911,第二触发板909与安装筒902之间设置有第二压力传感器912,在第二电动推杆703的作用下能够通过安装块701带动支撑块901使安装筒902靠近风轮本体201,从而使检测管905插入风轮本体201连接套的内部,移动到位后启动气泵903,气泵903将外界空气导入连接管904的内部,空气通过连接管904导入检测管905的内部,部分空气通过导流孔906导入连接套内部,另一部分空气通过导管907注入密封气囊913的内部,从而鼓起两个密封气囊913,鼓起的密封气囊913紧贴连接套的内壁,避免通过导流孔906注入连接套内部的空气泄漏,随着空气的注入连接套内部空气逐渐饱和进而通过螺纹孔形成气流导出,气流在螺纹孔的导向下能够撞击相邻的第一触发板908或第二触发板909,从而第一触发板908或第二触发板909能够压缩第二弹簧910并对第一压力传感器911或第二压力传感器912施加压力,当气流撞击第二触发板909时,第二触发板909对第二压力传感器912施压,第二压力传感器912检测到压力超过预设值后将信号传输给控制器301,控制器301再将信号传输给驱动电机402驱动风轮本体201旋转,旋转角度等于传输信号的第二压力传感器912与第一压力传感器911之间的夹角,从而可快速将螺纹孔调节至对应第一触发板908的位置,即可调节螺纹孔至上方以便于后续通过紧固螺栓穿过螺纹孔,从而加强电机本体202输出轴与其连接强度,调节完成后第二电动推杆703带动检测结构9复位,并在移动结构7和装配结构8的相互配合下完成对电机本体202的安装(当气流撞击第一触发板908时第一压力传感器911检测到压力超过预设值后将信号传输给控制器301,无需旋转结构4对风轮本体201进行调节)。

34.本发明在使用时,启动第一夹持气缸406使两侧的输出端带动两个第一夹持板407相互远离,再将需要装配的风轮本体201放置在两个支撑辊502上方,通过支撑辊502对风轮本体201进行支撑,待放置好风轮本体201后,通过第一夹持气缸406带动两个第一夹持板407相互靠近夹持风轮本体201远离检测装配机构的一端,夹持固定完成后,在第二电动推杆703的作用下能够通过安装块701带动支撑块901使安装筒902靠近风轮本体201,从而使检测管905插入风轮本体201连接套的内部,移动到位后启动气泵903,气泵903将外界空气

导入连接管904的内部,空气通过连接管904导入检测管905的内部,部分空气通过导流孔906导入连接套内部,另一部分空气通过导管907注入密封气囊913的内部,从而鼓起两个密封气囊913,鼓起的密封气囊913紧贴连接套的内壁,避免通过导流孔906注入连接套内部的空气泄漏,随着空气的注入连接套内部空气逐渐饱和进而通过螺纹孔形成气流导出,气流在螺纹孔的导向下能够撞击相邻的第一触发板908或第二触发板909,从而第一触发板908或第二触发板909能够压缩第二弹簧910并对第一压力传感器911或第二压力传感器912施加压力,当气流撞击第二触发板909时,第二触发板909对第二压力传感器912施压,第二压力传感器912检测到压力超过预设值后将信号传输给控制器301,控制器301再将信号传输给驱动电机402驱动风轮本体201旋转,旋转角度等于传输信号的第二压力传感器912与第一压力传感器911之间的夹角,从而可快速将螺纹孔调节至对应第一触发板908的位置,即可调节螺纹孔至上方以便于后续通过紧固螺栓穿过螺纹孔,从而加强电机本体202输出轴与其连接强度,调节完成后第二电动推杆703带动检测结构9复位,并在移动结构7和装配结构8的相互配合下完成对电机本体202的安装。

35.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。