1.本发明属于锂电池回收技术领域,具体涉及一种废旧锂离子电池回收预处理的方法。

背景技术:

2.随着新能源产业的快速发展,磷酸铁锂电池以其低成本和较高的安全性能而被大规模地应用于电动汽车和混合动力汽车中,一般来说,磷酸铁锂电池的使用寿命为5~8年,近年来磷酸铁锂将迎来退役潮,届时大量废旧磷酸铁锂电池如不能妥善处理不仅造成环境的严重污染,还会造成稀缺锂资源的流失。因此,废旧磷酸铁锂电池回收处理将是未来的研究重点。

3.废旧磷酸铁锂电池回收主要包括预处理和金属回收两部分,其中金属回收部分目前研究的较多,有多种方法可实现正极活性物质的回收,而对回收预处理方面的研究少之又少。传统的预处理方法是将电池包放电、拆解后,人工分选取出电池正负极,再进行正负极活性物质与集流体分离,此过程难以避免人工参与,效率低,安全性差,难以实现工业化推广。因此寻找一种便捷高效处理废旧锂离子电池的方法具有重大的科学意义和实用价值。

4.中国专利cn112961984a公开了一种废旧锂离子电池选择性回收集流体的工艺,将废旧锂离子电池进行放电,烘干,焚烧,再进行破碎筛分、球磨,得到球磨后物料,取球磨后物料经过水洗和磁选,得到低磁集流体铜铝混合物,集流体铜铝混合物制浆,摇床,分别得到集流体铜和集流体铝。该工艺全分离过程中未引入新的杂质离子,大大简化了后续的除杂工艺,提高了铜铝集流体的纯度,提高了集流体的销售价值。但是该工艺主要目的是获得铜铝集流体,不重视正极黑粉的回收,其先经过高温焚烧再用大孔径筛网筛分,焚烧过程会使铜集流体变脆,再经过破碎,势必使大量铜、铝、石墨等杂质进入正极黑粉,导致正极黑粉中杂质含量很高,增加后续回收有价金属的压力,而且铜铝集流体回收率也降低。此外该工艺先磁选再摇床分选也存在一定弊端,由于材料中磁性物质量很少,使得先磁选选出的磁性物质很少,剩下大量的物料未被选走,这样会增加磁选工段不必要的负荷与能耗。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种废旧锂离子电池回收预处理的方法,该方法利用电池组成材料固有的密度、磁性、挥发温度及韧性等性质,利用重选加火法工艺实现废旧锂离子电池的高效无害化回收预处理。

6.根据本发明的一个方面,提出了一种废旧锂离子电池回收预处理的方法,包括以下步骤:

7.s1:将废旧锂离子电池进行放电、除电解液、烘干,将烘干后的电池进行破碎,得到破碎料;

8.s2:将所述破碎料进行摇床分选,分别得到含有钢渣、铜片、石墨的第一混合物和

含有铝箔、黑粉的第二混合物,所述第二混合物在惰性气氛下焙烧、筛分,分离出铝箔和黑粉;

9.s3:所述第一混合物经过磁选,分离出钢渣、以及含有铜片和石墨的第三混合物,所述第三混合物在惰性气氛下焙烧、筛分,分离出铜片和石墨。

10.在本发明的一些实施方式中,步骤s1中,所述废旧锂离子电池为磷酸铁锂电池、三元锂电池、锰酸锂电池或钴酸锂电池中的至少一种。

11.在本发明的一些实施方式中,步骤s1中,所述烘干的温度为80-200℃。

12.在本发明的一些实施方式中,步骤s1中,所述破碎的过程为:先进行粗破,再细破,细破完成后进行筛分,筛上物返回细破工序,筛下物即为所述破碎料进入下一步摇床分选。进一步地,所述筛分为湿式筛分或干式筛分。

13.在本发明的一些实施方式中,所述粗破的开口为1-4cm;所述细破的开口为1-4mm。需要说明的是,粗破开口、细破开口指破碎机出料口的口径。

14.在本发明的一些实施方式中,步骤s1中,所述破碎料的粒度≤2mm。

15.在本发明的一些实施方式中,步骤s2中,所述摇床为水力摇床,横向坡度为1.5

°

~5

°

,摇床冲程为15-35mm,冲次为100-150次/min。摇床的床面坡度越大,重物质分离得越干净,但也会有越多的重物质混入轻物质中,因此要严格控制床面坡度。

16.在本发明的一些实施方式中,步骤s3中,所述磁选的磁场强度为600-1500gs。在该优选范围内,磁场强度越高,钢渣分离效果越好,分离率越高。进一步地,所述磁选所用设备为湿式弱磁选机。

17.在本发明的一些实施方式中,步骤s2和/或步骤s3中,所述焙烧的温度为300-800℃。进一步地,所述焙烧的时间为30-240min。焙烧温度越高,粘结剂去除效果越好,正负极材料回收率越高,但铜片和铝箔氧化程度越高,正负极材料中掺杂的铜、铝杂质含量越高,因此要控制焙烧温度在合适范围。

18.在本发明的一些实施方式中,步骤s2和/或步骤s3中,所述筛分所用筛网的孔径为0.025-0.074mm。

19.在本发明的一些实施方式中,步骤s2和/或步骤s3中,所述惰性气氛为氮气、氩气或氦气中的至少一种。

20.在本发明的一些实施方式中,所述烘干、焙烧过程产生的蒸汽通过管道进入冷凝系统回收。

21.根据本发明的一种优选的实施方式,至少具有以下有益效果:

22.1、本发明先加热烘干残余电解液和水分,整体破碎和筛分,控制破碎料粒径,破碎料含有钢渣、铜片及粘附于铜片上的石墨、铝箔及粘附于铝箔上的黑粉,再利用摇床实现重物质和轻物质的分选,然后利用磁选实现钢渣、铜片石墨的分离,最后再用焙烧烧掉粘结剂,用筛分实现铜片与石墨、铝箔与正极黑粉分离。黑粉主要是正极粉与碳粉及破碎筛分过程掉落的少量石墨的混合物,后续湿法浸出电池黑粉过程中,正极粉可被酸溶解,而石墨和碳粉可作为不溶物被过滤掉,对本工艺没有影响。

23.2、本发明利用不同物质密度差异,以水为介质,用摇床分选工艺同时实现不同材料的分离,在分离过程中,铝箔和黑粉相对较轻,在水流分级影响下浮在最上层,所受横向水流冲击较大,铜片粘结部分石墨和钢渣所受纵向冲击力较大,可在摇床两个不同方位进

行拦截获得轻重物料;再利用钢渣的强磁性和铜片的无磁性,磁选后实现钢渣与铜片的分离。

24.3、本发明的主要目的在于获得较高纯度的正极黑粉,与此同时实现铜、铝集流体等物质的高效回收。与传统工艺相比,本发明巧妙地将焙烧段放在最后,可避免在摇床段铜集流体因焙烧变脆混入黑粉中,导致黑粉中铜含量超标,铜产品中铜回收率降低等问题。由于破碎料中轻重物料的量相近,本发明将摇床放在磁选之前,先摇床选出一半轻物质,剩下一半重物质再进行磁选,极大地减少了进入磁选段的料量,减轻磁选工段的负荷,节约了大量能耗。此外,传统工艺一般是将石墨留在正极黑粉中,石墨在湿法段为不溶物,在湿法段被留在渣中回收,本发明可以直接获得大部分石墨产品,仅少量石墨混在正极黑粉中参与后续浸出。

25.4、本发明通过破碎、筛分、摇床、磁选、焙烧、二次筛分等工序实现废旧锂离子电池整体回收,整个过程均可由机械完成,无需人工拆解。整个分选过程均是利用材料固有性质进行物理分选,全程不添加化学试剂,对环境几乎无污染、对人体无危害,是一种绿色高效的分离方法。

附图说明

26.下面结合附图和实施例对本发明做进一步的说明,其中:

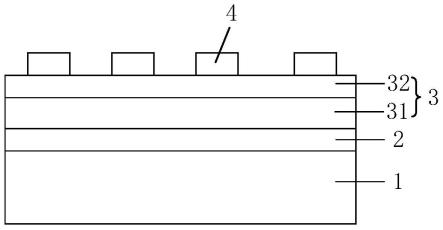

27.图1为本发明工艺流程图。

具体实施方式

28.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

29.实施例1

30.一种废旧磷酸铁锂电池回收预处理的方法,参照图1,具体过程为:

31.步骤1,将充分放电并排掉电解液后的磷酸铁锂电池放入烘箱中,设置温度150℃,烘干3h排出水分和残余电解液,产生的气体通过管道进入冷凝系统回收;磷酸铁锂电池中各物质的密度情况为:铜8.9g/cm3、钢7.85g/cm3、铝2.7g/cm3、磷酸铁锂1.523g/cm3;

32.步骤2,将烘干好的电池取出,放入颚式破碎机中进行粗破,颚式破碎机开口调节至2cm;

33.步骤3,将破碎后的物料投入对辊破碎机进行细破,对辊磨碎机开口为2mm;

34.步骤4,用筛网尺寸2mm的筛子将细碎的物料筛分,筛上物返回对辊破碎机,继续破碎至2mm以下,筛下物进行下一步处理;

35.步骤5,摇床参数设置横向坡度2.5

°

,摇床冲程20cm,冲次140次/min,将破碎合格的物料制浆,浓度为30%,然后缓慢投入摇床,经摇床分选后,可得含钢渣、铜片、石墨的第一混合物以及含铝箔、黑粉的第二混合物;

36.步骤6,磁滚筒磁场强度设置800gs,将步骤5得到的第一混合物通过磁滚筒,分离出钢渣以及含铜片、石墨的第三混合物,钢渣回收率为97%;

37.步骤7,将步骤6得到的第三混合物放入马弗炉中,设置温度400℃,在氮气气氛下焙烧60min,用筛网尺寸0.038mm筛子筛分,筛上物料为铜片,筛下物料为石墨渣,铜片回收率可达98%;

38.步骤8,将步骤5得到的第二混合物放入马弗炉中,设置温度500℃,在氮气气氛下焙烧40min,用筛网尺寸0.038mm筛子筛分,筛上物料为铝箔,筛下物料为黑粉,铝箔回收率为97%,黑粉中正极粉的回收率为95%。

39.表1实施例1中各产物的元素含量

[0040][0041]

实施例2

[0042]

一种废旧磷酸铁锂电池回收预处理的方法,具体过程为:

[0043]

步骤1,将充分放电并排掉电解液后的磷酸铁锂电池放入烘箱中,设置温度180℃,烘干2h排出水分和残余电解液,产生的气体通过管道进入冷凝系统回收;

[0044]

步骤2,将烘干好的电池取出,放入颚式破碎机中进行粗破,颚式破碎机开口调节至2cm;

[0045]

步骤3,将破碎后的物料投入对辊破碎机进行细破,对辊磨碎机开口2mm;

[0046]

步骤4,用筛网尺寸2mm的筛子将细碎的物料筛分,筛上物返回对辊破碎机,继续破碎至2mm以下,筛下物进行下一步处理;

[0047]

步骤5,摇床参数设置横向坡度3.5

°

,摇床冲程18cm,冲次140次/min,将破碎合格的物料制浆,浓度为30%,然后缓慢投入摇床,经摇床分选后,可得含钢渣、铜片、石墨的第一混合物以及含铝箔、黑粉的第二混合物;

[0048]

步骤6,磁滚筒磁场强度设置800gs,将步骤5得到的第一混合物通过磁滚筒,分离出钢渣以及含铜片、石墨的第三混合物,钢渣回收率为97%;

[0049]

步骤7,将步骤6得到的第三混合物放入马弗炉中,设置温度500℃,在氮气气氛下焙烧40min,用筛网尺寸0.038mm筛子筛分,筛上物料为铜片,筛下物料为石墨渣,铜片回收率为97.5%;

[0050]

步骤8,将步骤5得到的第二混合物放入马弗炉中,设置温度600℃,在氮气气氛下焙烧40min,用筛网尺寸0.038mm筛子筛分,筛上物料为铝箔,筛下物料为黑粉,铝箔回收率为98%,黑粉中正极粉的回收率为94.5%。

[0051]

表2实施例2中各产物的元素含量

[0052][0053]

实施例3

[0054]

一种废旧磷酸铁锂电池回收预处理的方法,具体过程为:

[0055]

步骤1,将充分放电并排掉电解液后的磷酸铁锂电池放入烘箱中,设置温度180℃,烘干2h排出水分和残余电解液,产生的气体通过管道进入冷凝系统回收;

[0056]

步骤2,将烘干好的电池取出,放入颚式破碎机中进行粗破,颚式破碎机开口调节至2cm;

[0057]

步骤3,将破碎后的物料投入对辊破碎机进行细破,对辊磨碎机开口2mm;

[0058]

步骤4,用筛网尺寸2mm的筛子将细碎的物料筛分,筛上物返回对辊破碎机,继续破碎至2mm以下,筛下物进行下一步处理;

[0059]

步骤5,摇床参数设置横向坡度3.5

°

,摇床冲程23cm,冲次140次/min,将破碎合格的物料制浆,浓度为30%,然后缓慢投入摇床,经摇床分选后,可得含钢渣、铜片、石墨的第一混合物以及含铝箔、黑粉的第二混合物;

[0060]

步骤6,磁滚筒磁场强度设置1500gs,将步骤5得到的第一混合物通过磁滚筒,分离出钢渣以及含铜片、石墨的第三混合物,钢渣回收率为98%;

[0061]

步骤7,将步骤6得到的第三混合物放入马弗炉中,设置温度500℃,在氮气气氛下焙烧40min,用筛网尺寸0.038mm筛子筛分,筛上物料为铜片,筛下物料为石墨渣,铜片回收率为97%;

[0062]

步骤8,将步骤5得到的第二混合物放入马弗炉中,设置温度600℃,在氮气气氛下焙烧120min,用筛网尺寸0.038mm筛子筛分,筛上物料为铝箔,筛下物料为黑粉,铝箔回收率为96.5%,黑粉中正极粉的回收率为96%。

[0063]

表3实施例3中各产物的元素含量

[0064][0065]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。