1.本发明涉及继电器技术领域,具体涉及一种顶杆结构、具有该顶杆结构的继电器及其安装方法。

背景技术:

2.现有的继电器一般包括外壳、以及设置在外壳内的静铁芯、动铁芯、顶杆、动触板,动触板、静铁芯和动铁芯由上而下安装在顶杆上,静铁芯固定在外壳内并与顶杆上下活动连接,动铁芯和动触板限位在顶杆上并与顶杆一起运动,顶杆的两端通常会设置限位动触板和动铁芯的上限位结构和下限位结构。

3.但是现有的顶杆结构存在以下技术问题:上限位结构和下限位结构通常采用旋铆、翻铆或c型卡环的方式;采用旋铆的方式会使顶杆整体容易变形,因为顶杆一般是由铝材料制成,而铝材料较软,再加上顶杆长度较长,在旋铆时极易发生变形;采用翻铆的方式对顶杆的材质要求高,一般以不锈钢钢材为主,但是钢材属于弱磁材料,会影响继电器吸合和释放性能,同时对翻铆的设备要求也极高,需要对翻铆的设备运行高度做到

±

0.05mm,超出这个行程,顶杆也容易变形;而采用c型卡环的方式需要切除一个缺口,因此在高振动的场合中,卡环极易脱落导致故障。

技术实现要素:

4.本发明要解决的技术问题是:提供一种不易变形、不易脱落的顶杆结构。

5.本发明的技术解决方案是:一种顶杆结构,包括杆件、以及设置在杆件两端的用于限位动触板和动铁芯的上限位结构和下限位结构,其特征在于:所述上限位结构和下限位结构均包括限位板和涨紧件,所述限位板同轴套设在杆件的两端,所述杆件的两个端面还分别轴向开设一安装孔,所述涨紧件安装在杆件的安装孔内,且涨紧件至少部分与杆件的安装孔过盈配合,以使杆件向外涨开而与限位板过盈配合,所述杆件的两端还设有用于限位涨紧件的包切结构。

6.采用上述结构后,本发明具有以下优点:

7.本发明顶杆结构只需设置涨紧件至少部分与杆件的安装孔过盈配合,即可使涨紧件安装后杆件向外涨开而实现杆件与限位板的过盈配合,从而将限位板固定在杆件上,同时涨紧件通过杆件的包切结构也固定在杆件内;由于整体未设置旋铆结构或翻铆结构,从而使得顶杆结构不易变形,且过盈配合结构和包切结构对限位板和涨紧件的固定也非常牢靠,不易在振动时脱落。

8.作为优选,所述杆件由铝材料制成。铝材料较软,有利于涨紧件安装后使杆件向外涨开,也方便实现包切工艺;另外铝材料也不会影响继电器的吸合和释放性能,从而使产品性能较高。

9.作为优选,所述涨紧件包括大头端和小头端,且大头端与小头端的连接处形成一台阶面,所述涨紧件安装后大头端相比小头端更靠近安装孔的孔底,所述大头端至少部分

外径大于安装孔的内径,以使涨紧件至少部分与杆件的安装孔过盈配合,所述包切结构抵靠在涨紧件的台阶面上。该设置可使涨紧件的安装更轻松省力,且固定也较为可靠。

10.作为优选,所述涨紧件的大头端朝远离小头端的方向,外径逐渐减小且减至小于安装孔的内径。该设置可使涨紧件的安装更轻松省力。

11.作为优选,所述杆件两端的外侧壁上还设有至少一缺口,所述缺口与包切结构相距一段间隙且相比包切结构更靠近杆件的端部。该设置在方便涨紧件装入的同时,也尽量减小对顶杆强度的影响。

12.作为优选,所述杆件的外侧壁且位于动铁芯内的部分轴向设置与动铁芯过盈配合的滚花结构。该设置可使动铁芯与顶杆更好地结合,从而在后续进行包切工艺时,可避免顶杆与动铁芯晃动而造成加工误差。

13.本发明要解决的另一技术问题是:提供一种不易变形、不易脱落的继电器。

14.本发明的技术解决方案是:一种继电器,包括外壳、以及设置在外壳内的静铁芯、动铁芯和动触板,其特征在于:还包括上述顶杆结构,所述动触板、静铁芯和动铁芯由上而下安装在杆件上,所述静铁芯固定在外壳内并与杆件上下活动连接,所述动触板的顶部限位在杆件上端的限位板的下方,且动铁芯的底部限位在顶杆下端的限位板的上方。

15.采用上述结构后,本发明具有以下优点:

16.本发明继电器只需设置涨紧件至少部分与杆件的安装孔过盈配合,即可使涨紧件安装后杆件向外涨开而实现杆件与限位板的过盈配合,从而将限位板固定在杆件上,同时涨紧件通过杆件的包切结构也固定在杆件内;由于整体未设置旋铆结构或翻铆结构,从而使得顶杆结构不易变形,即包括该顶杆结构的继电器也不易变形,另外过盈配合结构和包切结构对限位板和涨紧件的固定也非常牢靠,不易在振动时脱落。

17.本发明要解决的再一技术问题是:提供一种安装后顶杆结构不易变形、不易脱落的继电器的安装方法。

18.本发明的技术解决方案是:一种继电器的安装方法,该方法采用上述顶杆结构,其特征在于:它包括以下步骤:

19.(1)将杆件穿设过动触板、静铁芯和动铁芯;

20.(2)将两个限位板分别套设在杆件的两端,同时将涨紧件安装到杆件两端的安装孔内,涨紧件至少部分与安装孔过盈配合,而使杆件向外涨开并使杆件与两个限位板过盈配合,此时两个限位板分别被固定并顶靠在动触板的顶部和动铁芯的底部上;

21.(3)对杆件的两端做包切工艺,以形成用于限位涨紧件的包切结构。

22.采用上述方法后,本发明具有以下优点:

23.本发明继电器的安装方法只需设置涨紧件至少部分与杆件的安装孔过盈配合,即可使涨紧件安装后杆件向外涨开而实现杆件与限位板的过盈配合,从而将限位板固定在杆件上,同时涨紧件通过杆件上的包切结构也固定在杆件内;由于整体未设置旋铆结构或翻铆结构,从而使得顶杆结构不易变形,另外过盈配合结构和包切结构对限位板和涨紧件的固定也非常牢靠,不易在振动时脱落。

24.作为优选,所述涨紧件包括大头端和小头端,且大头端与小头端的连接处形成一台阶面,所述步骤(2)中涨紧件安装到杆件两端的安装孔内后,大头端相比小头端更靠近安装孔的孔底,且大头端至少部分外径大于安装孔的内径,以使涨紧件至少部分与杆件的安

装孔过盈配合,所述步骤(3)中形成的包切结构抵靠在涨紧件的台阶面上。该设置可使涨紧件的安装更轻松省力,且固定也较为可靠。

25.作为优选,所述步骤(1)中杆件穿设过动铁芯后,杆件外侧面通过滚花结构与动铁芯过盈配合。该设置可使动铁芯与顶杆更好地结合,从而在后续进行包切工艺时,可避免顶杆与动铁芯晃动而造成加工误差。

附图说明:

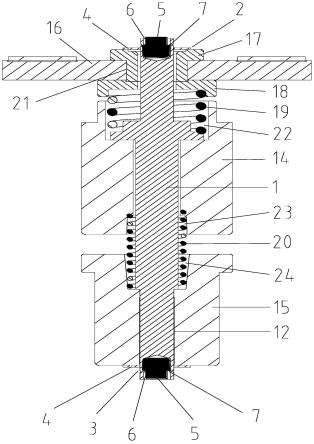

26.图1为实施例1中顶杆结构的结构示意图;

27.图2为图1中a处的局部放大示意图;

28.图3为实施例1中顶杆结构的轴向半剖图;

29.图4为图3中b处的局部放大示意图;

30.图5为实施例1中涨紧件的结构示意图;

31.图6为实施例2中继电器的轴向半剖图;

32.图7为实施例2中继电器主要部件的轴向半剖图;

33.图中:1-杆件,2-上限位结构,3-下限位结构,4-限位板,5-涨紧件,6-安装孔,7-包切结构,8-涨紧件的大头端,9-涨紧件的小头端,10-台阶面,11-缺口,12-滚花结构,13-外壳,14-静铁芯,15-动铁芯,16-动触板,17-t型衬套,18-弹簧盖板,19-压力弹簧,20-复位弹簧,21-环形凹槽,22-第一弹簧座,23-第二弹簧座,24-第三弹簧座。

具体实施方式

34.下面结合附图,并结合实施例对本发明做进一步的说明。

35.实施例1:

36.一种顶杆结构,包括杆件1、以及设置在杆件1两端的用于限位动触板16和动铁芯15的上限位结构2和下限位结构3,所述上限位结构2和下限位结构3均包括限位板4和涨紧件5,所述限位板4同轴套设在杆件1的两端,所述杆件1的两个端面还分别轴向开设一安装孔6,所述涨紧件5安装在杆件1的安装孔6内,且涨紧件5至少部分与杆件1的安装孔6过盈配合,以使杆件1向外涨开而与限位板4过盈配合,所述杆件1的两端还设有用于限位涨紧件5的包切结构7,包切工艺为现有技术,包切结构7起挡止作用,防止涨紧件5从杆件1内脱落出来,假如整个涨紧件5的外侧面平直,未设置台阶面10,那么以安装在杆件1上端的涨紧件5为例,包切结构7应形成在该涨紧件5的顶部之上且两者相抵。

37.所述杆件1由铝材料制成;所述涨紧件5包括大头端8和小头端9,且大头端8与小头端9的连接处形成一台阶面10,所述涨紧件5安装后大头端8相比小头端9更靠近安装孔6的孔底,所述大头端8至少部分外径大于安装孔6的内径,以使涨紧件5至少部分与杆件1的安装孔6过盈配合,所述包切结构7抵靠在涨紧件5的台阶面10上;所述涨紧件5的大头端8朝远离小头端9的方向,外径逐渐减小且减至小于安装孔6的内径;所述杆件1两端的外侧壁上还设有至少一缺口11,所述缺口11与包切结构7相距一段间隙且相比包切结构7更靠近杆件1的端部;所述杆件1的外侧壁且位于动铁芯15内的部分轴向设置与动铁芯15过盈配合的滚花结构12。

38.实施例2:

39.一种继电器,包括外壳13、以及设置在外壳13内的静铁芯14、动铁芯15和动触板16,还包括实施例1中的顶杆结构,所述动触板16、静铁芯14和动铁芯15由上而下安装在杆件1上,所述静铁芯14固定在外壳13内并与杆件1上下活动连接,所述动触板16的顶部限位在杆件1上端的限位板4的下方,且动铁芯15的底部限位在顶杆下端的限位板4的上方;另外,继电器还包括t型衬套17、弹簧盖板18、压力弹簧19和复位弹簧20,这些部件的安装结构为现有技术,本实施例中,所述t型衬套17的大头端朝上且安装在动触板16的轴孔与杆件1的外侧面之间,所述弹簧盖板18安装在动触板16与静铁芯14之间,且t型衬套17与弹簧盖板18之间形成用于限位动触板16的环形凹槽21,所述压力弹簧19安装在弹簧盖板18与静铁芯14顶部的第一弹簧座22之间,所述复位弹簧20安装在静铁芯14底部的第二弹簧座23与动铁芯15顶部的第三弹簧座24之间,初始状态下,所述复位弹簧20向下抵压动铁芯15使其限位在杆件1下端的限位板4的上面,所述压力弹簧19向上抵压弹簧盖板18和动触板16,使动触板16限位在杆件1上端的限位板4的下面,实际上杆件1上端的限位板4是与安装在动触板16轴孔内的t型衬套17的大头端相抵靠。

40.实施例3:

41.一种继电器的安装方法,该方法采用实施例1中所述的顶杆结构,它包括以下步骤:

42.(1)将杆件1穿设过动触板16、静铁芯14和动铁芯15;

43.(2)将两个限位板4分别套设在杆件1的两端,同时将涨紧件5安装到杆件1两端的安装孔6内,涨紧件5至少部分与安装孔6过盈配合,而使杆件1向外涨开并使杆件1与两个限位板4过盈配合,此时两个限位板4分别被固定并顶靠在动触板16的顶部和动铁芯15的底部上;

44.(3)对杆件1的两端做包切工艺,以形成用于限位涨紧件5的包切结构7。

45.本实施例中,所述涨紧件5包括大头端8和小头端9,且大头端8与小头端9的连接处形成一台阶面10,所述步骤(2)中涨紧件5安装到杆件1两端的安装孔6内后,大头端8相比小头端9更靠近安装孔6的孔底,且大头端8至少部分外径大于安装孔6的内径,以使涨紧件5至少部分与杆件1的安装孔6过盈配合,所述步骤(3)中形成的包切结构7抵靠在涨紧件5的台阶面10上。

46.本实施例中,所述步骤(1)中杆件1穿设过动铁芯15后,杆件1外侧面通过滚花结构12与动铁芯15过盈配合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。