1.本发明涉及发动机排放技术,更具体地说,它涉及一种发动机排气歧管总成。

背景技术:

2.为了提升发动机的排放性能,现有的发动机排气歧管总成中均安装有后处理装置。其中,微粒捕集器(dpf)作为后处理器的一种,其通常通过安装座安装在增压器后方的排气歧管上。当dpf里累积有碳时,所需的排气温度需达到300℃以上才能将碳烧干净。由于dpf安装在增压器后方的排气管中,其与发动机排气口的间距较远,这样使得进入到dpf中的气体温度较低。如果发动机运行在低工况时,进入到dpf中的尾气可能存在温度不足的问题,导致dpf中的积碳不易烧掉,容易出现积碳的问题。

3.为解决催化转换器起燃温度问题,公开号为cn201546794u公开的一种排气歧管总成,其将传统的催化器和氧传感器座的位置进行了调整。通过一进气端锥实现多个排气支管出气端的汇合,并将催化器安装在进气端锥,使得催化器与发动机的距离更进,减少了热损失,改善了发动机的排放。

4.然而,dpf为了能正常捕捉到碳颗粒,其通气孔孔径设置得较小。若将dpf安装于上述公开技术的进气端锥结构中,dpf会对废气形成阻挡作用,导致排气时间有所增加。这样会使得当前排气支管排出的废气尚未完全排放完,下一排气支管排出的废气即进入到了dpf中,会造成背压过大的问题。不仅不利于发动机的排气,还会影响到发动机的油耗。

技术实现要素:

5.本发明要解决的技术问题是针对现有技术的不足,提供一种发动机排气歧管总成,解决了dpf安装于增压器后导致发动机低功率工况时不能烧掉捕捉到的碳颗粒的问题,同时也避免了背压过大的问题,加快了发动机排气的响应性。

6.本发明所述的一种发动机排气歧管总成,包括多个排气支管,每个所述排气支管的输出端均安装有一安装座,所述安装座中安装有微粒捕集器,解决了dpf安装于增压器后导致发动机低功率工况时不能烧掉捕捉到的碳颗粒的问题。所述微粒捕集器中设有用于防止微粒捕集器靠近排气支管一侧出现背压过高现象的防高背压结构。

7.所述防高背压结构由多个泄压孔组成;多个所述泄压孔环绕着微粒捕集器的中心均匀布置在微粒捕集器的外缘处,实现了改善背压过高的问题。

8.所述泄压孔的孔径为1mm-3mm。

9.所述泄压孔数量为4-10个。

10.所述泄压孔圆心与微粒捕集器中心的间距为泄压孔圆心与微粒捕集器边缘处最近间距的1/5-1/10。

11.所述微粒捕集器由碳化硅材料制成。

12.所述安装座通过气体引导座与排气支管的输出端连接,能将从排气支管输送来的废气引导导向至微粒捕集器的中心位置,以使微粒捕集器能更多的捕捉碳颗粒。

13.所述气体引导座包括座体以及分别设置在座体两端的前连接部和后连接部;所述前连接部与排气支管的输出端连接,所述后连接部与安装座相连接;所述座体中设有一内腔,所述内腔靠近微粒捕集器的一侧锥状腔,且所述锥状腔的轴心、排气支管输出端的轴心与微粒捕集器的中心相重合。

14.所述锥状腔靠近微粒捕集器一端的端口直径小于由多个泄压孔围成的内圈的直径。

15.所内腔直径大于排气支管的管径。

16.有益效果

17.本发明的优点在于:

18.1、在每个排气支管的输出端均安装一dpf,解决了dpf安装于增压器后导致发动机低功率工况时不能烧掉捕捉到的碳颗粒的问题,改善了发动机的排放。此外,相对于现有技术将所有排气支管的排气汇集于催化器中的技术手段,在相同的工况下,安装位置改变后的dpf所承受到的气压将远小于现有技术中催化器所受到的气压,有利于改善背压过高的问题。

19.2、通过泄压孔设置,提高微粒捕集器的透气性能,进而起到了降低dpf背压的作用。

20.3、通过气体引导座对废气的引导作用,能将从排气支管输送来的废气引导导向至微粒捕集器的中心位置,以使微粒捕集器能更多的捕捉碳颗粒,减少碳颗粒的泄露排放。

附图说明

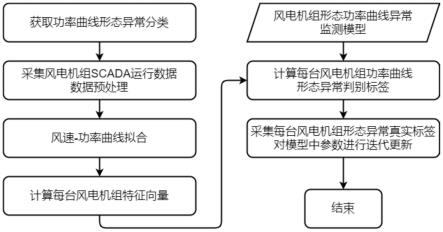

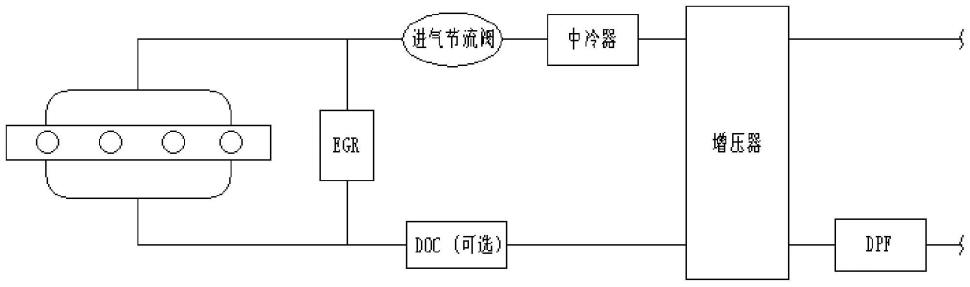

21.图1为发动机传统的进排气结构示意图;

22.图2为本发明的发动机进排气结构示意图;

23.图3为本发明的排气支管与dpf的安装结构内部示意图;

24.图4为本发明的dpf侧面结构示意图。

25.其中:1-排气支管、2-安装座、3-微粒捕集器、4-泄压孔、5-座体、6-前连接部、7-后连接部、8-内腔、9-锥状腔。

具体实施方式

26.下面结合实施例,对本发明作进一步的描述,但不构成对本发明的任何限制,任何人在本发明权利要求范围所做的有限次的修改,仍在本发明的权利要求范围内。

27.参阅图2-图4,本发明的一种发动机排气歧管总成,包括多个排气支管1。本实施例所述的发动机为直列四缸发动机,因此,排气支管1为四个。每个排气支管1的输出端均安装有一安装座2,安装座2中安装有微粒捕集器3。微粒捕集器3由碳化硅材料制成。即每个排气支管1的输出端均安装一微粒捕集器3。相比于传统的排气系统将微粒捕集器3安装于增压器后方的排气结构,本实施例将微粒捕集器3安装于排气支管1的末端,使得微粒捕集器3更加靠近发动机,减少了废气在传送过程中的热损。因此,即使发动机处于低功率的工况下运输时,其所排出的废气也能满足微粒捕集器3对碳颗粒催化温度的要求,改善了发动机的排放。此外,由于每个排气支管1均于一微粒捕集器3连接,因此,微粒捕集器3所受到的气压为相应排气支管1排气的最大气压。相对于现有技术将所有排气支管的排气汇集于催化器中

的技术手段,在相同的工况下,本实施例的微粒捕集器3所承受到的气压将远小于现有技术中催化器所受到的气压,有利于改善背压过高的问题。

28.虽然通过与排气支管1一一对应安装的微粒捕集器3能改善背压过高的问题,但考虑到在发动机高功率运行时,其排气压力高,且排放的碳颗粒也将增加。为进一步解决高背压问题,本实施例的微粒捕集器3中设有防高背压结构。

29.具体的,防高背压结构由多个泄压孔4组成。多个泄压孔4环绕着微粒捕集器3的中心均匀布置在微粒捕集器3的外缘处。通过泄压孔4的排气泄压作用,提高微粒捕集器3的透气性能,进而起到了降低微粒捕集器3背压的作用。此外,经检测,排气支管1在排气时,排出的碳颗粒多位于排气支管1的中心。因此本实施例将泄压孔4布置在微粒捕集器3的外缘位置,能减少碳颗粒通过泄压孔4进入到后端排气管中的量。

30.进一步的,关于泄压孔4的设置。泄压孔4的孔径可采用1mm-3mm的通孔。此外,泄压孔4数量为4-10个。

31.更优的采用2mm的泄压孔4,泄压孔4的数量设置为8个。通过这样的设置,满足了泄压孔4排气泄压以及降低碳颗粒泄露量的要求,起到了改善发动机排放的作用。

32.另外,泄压孔4圆心与微粒捕集器3中心的间距为泄压孔4圆心与微粒捕集器3边缘处最近间距的1/5-1/10。更优的为1/10。

33.为进一步降低碳颗粒通过泄压孔4的泄露量,本实施例的安装座2通过气体引导座与排气支管1的输出端连接。气体引导座用于将从排气支管1输送来的废气引导导向至微粒捕集器3的中心位置,以使微粒捕集器3能更多的捕捉碳颗粒,减少碳颗粒的泄露排放。

34.具体的,气体引导座包括座体5以及分别设置在座体5两端的前连接部6和后连接部7。前连接部6与排气支管1的输出端连接,后连接部7与安装座2相连接。其中,连接部与其相应的部件的连接可通过焊接、螺纹连接或法兰连接等现有已知的排气管连接方式实现。座体5中设有一内腔8,内腔8靠近微粒捕集器的一侧设有一锥状腔9,且锥状腔9的轴心、排气支管1输出端的轴心与微粒捕集器3的中心相重合。由于锥状腔9的内壁呈往轴心方向倾斜的倾斜面,因此,当气体通过锥状腔9时,气体在锥状腔9倾斜面的导向下,将具有往微粒捕集器3中心靠拢的运动趋势,从而将废气往微粒捕集器3中心传送,能起到更好的捕捉废气中碳颗粒的作用。

35.此外,锥状腔9靠近微粒捕集器3一端的端口直径小于由多个泄压孔4围成的内圈的直径,以减少直接排入至泄压孔4处的废气。

36.优选的,座体5的内腔8直径大于排气支管1的管径,使得当微粒捕集器3中出现高背压时,座体5能对反冲的废气形成一缓冲作用,以降低对排气支管1排气的影响。

37.因本发明仅对发动机排气歧管总成的微粒捕集器3及其安装结构进行改进,而未对发动机排气歧管总成的其他结构作进一步的改进优化,所以本发明的发动机排气歧管总成的其他结构与现有的发动机排气歧管总成的一致。故而本文不作更多的探讨。

38.本发明的工作原理是:发动机工作后,根据发动机的点火顺序,相应的排气支管1排放处废气。当这些废气经过座体5的内腔8并进入到锥状腔9中时,在锥状腔9的导向作用下,废气将往微粒捕集器3的中心位置聚集靠拢。当废气经过微粒捕集器3时,微粒捕集器3即可对废气中的碳颗粒进行捕捉,并对其进行催化处理。当废气在微粒捕集器3中扩散时,部分废气将能通过泄压孔4进行排出,起到了降低背压的作用。

39.以上所述的仅是本发明的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些都不会影响本发明实施的效果和专利的实用性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。