1.本发明涉及热电技术领域,尤其涉及一种应用于热电器件的碲化铋基元件及其制备方法。

背景技术:

2.目前,随着5g建设的规模部署,无人驾驶、人工智能等技术的发展对关键部件——热电制冷器的高温稳定性提出越来越高的要求。目前一些领域中,热电制冷器的工作环境温度为100~150℃,这就对热电制冷器的热电材料、阻挡层提出更高的要求。阻挡层作为热电器件的重要组成部分,用于阻止热电材料和电极材料在高温下的快速反应,保证热电器件长时间稳定。随着工作温度的升高或使用时间的延长,阻挡层失效后不能有效阻挡界面元素sn、cu的扩散,从而引起了热电材料化学成分的变化,影响器件的使用性能。此外,阻挡层的设计也影响了界面强度、界面电阻率和材料的热电性能。当电极与热电材料之间的界面电阻率不断增大时,会造成额外的能量损失,从而影响热电制冷器件的使用性能。

3.例如,在中国专利文献上公开的“一种碲化铋基热电器件及其制备方法”,其公告号为cn103413889a,所述碲化铋基热电器件包括:碲化铋基质层、通过电弧喷涂、等离子喷涂、电镀或化学镀形成于所述碲化铋基质层上的减阻层、以及通过电弧喷涂依次形成于所述减阻层上的阻挡层、应力缓冲层和电极层。该碲化铋基热电器件在碲化铋基质和电极之间设置了减阻层、阻挡层和应力缓冲层,其中减阻层材料为铜,该减阻层直接与碲化铋基质层接触,在热电制冷器工作过程中,减阻层中的铜会扩散至碲化铋中,导致碲化铋材料热电性能下将,从而影响器件的热电制冷性能。

技术实现要素:

4.本发明为了克服现有技术下碲化铋基材表面的阻挡层阻挡效果不佳,高温环境下器件可靠性低,使用寿命短的问题,提供一种应用于热电器件的碲化铋基元件及其制备方法,该元件表面设置了组合镀层,阻挡效果好,阻挡保护时间长,镀层与碲化铋基材之间界面接触电阻低,结合强度高。

5.为了实现上述目的,本发明采用以下技术方案:一种应用于热电器件的碲化铋基元件,所述碲化铋基元件以碲化铋基材料为基材,基材上设有组合镀层,组合镀层由内至外包括阻挡增强层、阻挡层和焊接层。

6.本发明设计多层组合镀层来提高热电器件的高温稳定性,多层镀层结构可以抑制cu、sn元素扩散至热电臂材料中,从而提高高温环境下器件工作寿命,cu、sn元素主要通过晶界扩散,当多层镀层叠加在一起,从而增加元素扩散的路径,阻碍元素扩散。组合镀层中包括用于提高焊接性能的焊接层,阻挡元素扩散性能稳定的阻挡层,为降低基材与阻挡层之间的界面接触电阻并进一步增强阻挡效果的阻挡增强层。

7.作为优选,所述阻挡增强层材料为ni、co、au、pd、ni基合金、co基合金中的一种。

8.为降低基材与阻挡层之间的界面接触电阻,选用与基材功函数相匹配的金属材料

作为基材之上的阻挡增强层。

9.作为优选,所述阻挡层材料为ni、cu、au、ni基合金中的一种。

10.为增强复合阻挡层界面结合强度,设计阻挡层材料选用与基材、各相邻镀层间热膨胀系数相匹配的金属材料。

11.作为优选,所述焊接层材料为sn、zn、ag、au中的一种。

12.为增强器件的焊接性能,多层复合镀层中最外层镀层要求可焊性能优异,选用与sn基焊料润湿性好的金属材料。

13.作为优选,所述阻挡增强层材料为nico合金。

14.co作为难溶性金属,其具有较高的高温稳定性,然而co的热膨胀系数(cte)与bi2te3相差较大,在高温环境下界面易产生裂纹,co的cte为12

×

10-6

/℃,bi2te3的cte为16.4

×

10-6

/℃,因此采用nico合金来调控热膨胀系数,增强界面结合强度以及降低界面接触电阻。

15.作为优选,所述阻挡层材料为ni,焊接层材料为sn。

16.作为优选,所述nico合金中co含量》10%。

17.作为优选,所述阻挡增强层厚度大于300nm,阻挡层厚度为5~20μm,焊接层厚度为1~10μm。

18.一种应用于热电器件的碲化铋基元件的制备方法,包括如下步骤:(1)将碲化铋基材料晶棒进行切片;(2)将步骤(1)中的碲化铋基材料晶片进行化学刻蚀处理;(3)将步骤(2)中化学刻蚀后的晶片上依次镀阻挡增强层、阻挡层和焊接层。

19.作为优选,所述步骤(3)中镀层的方法为电镀、化学镀或喷镀。

20.因此,本发明通过设计复合镀层的方法,增强阻挡层的高温稳定性以及阻挡作用,长时间高温环境下,可有效阻挡cu、sn元素扩散,从而增强器件高温环境下界面稳定性,提高产品在高温环境下的使用寿命,获得高温环境下高稳定性型器件;镀层与碲化铋基材之间界面接触电阻低,结合强度高。

附图说明

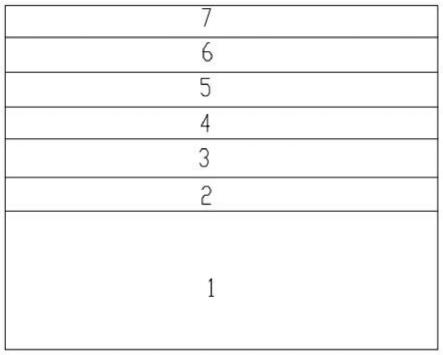

21.图1为本发明实施例1中碲化铋基元件镀层截面sem图。

具体实施方式

22.下面结合附图与具体实施方法对本发明做进一步的描述。

23.实施例1一种应用于热电器件的碲化铋基元件的制备方法:(1)将bi2te3基材料晶棒采用内圆切的方法进行切片;(2)将步骤(1)中的热电材料晶片进行用盐酸、氢氟酸的混合溶液中浸泡,通过化学刻蚀去除其表面切割痕及应力损伤层;(3)在步骤(2)中化学刻蚀后的晶片上采用化学镀的方法制备nico合金阻挡增强层,co含量为20%,厚度为800nm;(4)在经步骤(3)处理后的晶片上制备ni阻挡层,采用化学镀的方式,厚度为10μm;

(5)在经步骤(4)处理后的晶片上制备sn焊接层,采用电镀的方式,厚度为2μm。

24.用sem扫描实施例1所得元件截面,图像如图1所示。

25.实施例2一种应用于热电器件的碲化铋基元件的制备方法:(1)取实施例1步骤(2)中化学刻蚀后的晶片,采用化学镀的方法在晶片上制备nico合金阻挡增强层,co含量为50%,厚度为500nm;(2)在经步骤(1)处理后的晶片上制备ni阻挡层,采用化学镀的方式,厚度为15μm;(3)在经步骤(2)处理后的晶片上制备sn焊接层,采用电镀的方式,厚度为1μm。

26.实施例3一种应用于热电器件的碲化铋基元件的制备方法:(1)取实施例1步骤(2)中化学刻蚀后的晶片,采用化学镀的方法在晶片上制备nico合金阻挡增强层,co含量为80%,厚度为500nm;(2)在经步骤(1)处理后的晶片上制备ni阻挡层,采用化学镀的方式,厚度为15μm;(3)在经步骤(2)处理后的晶片上制备sn焊接层,采用电镀的方式,厚度为1μm。

27.实施例4一种应用于热电器件的碲化铋基元件的制备方法:(1)取实施例1步骤(2)中化学刻蚀后的晶片,采用化学镀的方法在晶片上采用化学镀的方法制备co阻挡增强层,厚度为500nm;(2)在经步骤(1)处理后的晶片上制备ni阻挡层,采用化学镀的方式,厚度为15μm;(3)在经步骤(2)处理后的晶片上制备zn焊接层,采用电镀的方式,厚度为1μm。

28.对比例1一种应用于热电器件的碲化铋基元件的制备方法:(1)取实施例1步骤(2)中化学刻蚀后的晶片,采用化学镀的方法在晶片上制备ni阻挡层,采用化学镀的方式,厚度为15μm;(2)在经步骤(1)处理后的晶片上制备sn焊接层,采用电镀的方式,厚度为1μm。

29.对比例2一种应用于热电器件的碲化铋基元件的制备方法:(1)取实施例1步骤(2)中化学刻蚀后的晶片,采用化学镀的方法在晶片上制备ni阻挡层,采用化学镀的方式,厚度为16μm。

30.对比例3一种应用于热电器件的碲化铋基元件的制备方法:(1)取实施例1步骤(2)中化学刻蚀后的晶片,采用化学镀的方法在晶片上制备ni阻挡层,采用化学镀的方式,厚度为15μm;(2)在经步骤(1)处理后的晶片上制备nico合金阻挡增强层,co含量为20%,采用化学镀的方式,厚度为800nm;(3)在经步骤(2)处理后的晶片上制备sn焊接层,采用电镀的方式,厚度为1μm。

31.将实施例1-4和对比例1-3所得的碲化铋基元件切割为1.3*1.3mm的热电臂,然后用sn膏焊接制备成器件。将上述器件在175℃保存32h,记录其电阻变化率;并采用icp测试手段,对85℃保存500h后的器件的碲化铋基材进行cu、sn元素成分测试分析,检测数据如下

表所示。

32.由表中数据可知,实施例1-4所得器件在85℃温度下保存500h后,其碲化铋基材中未检出cu及sn元素,这表明本发明的碲化铋基元件热稳定性好,复合镀层可有效地长时间地阻挡了cu和sn元素扩散至碲化铋基材中,增强其使用寿命,并且实施例1-4所得器件在175℃中保存32h后的电阻变化率均低于18%,这表明本发明的碲化铋基元件在高温环境下器件热电性能稳定。

33.对比例1没有设置阻挡增强层,其得到的器件高温保存后,cu及sn扩散至基体内,并且ni与基体之间的界面接触电阻高于nico合金与基体之间的接触电阻,因此与实施例1相比,对比例1的电阻变化较大。对比例2进一步省去了焊接层,与对比例1相比,其cu、sn扩散量基本无变化,同时其焊接效果更差。对比例3中阻挡增强层被设置在了阻挡层和焊接层之间,虽然阻挡效果较好,但由于ni层与基体之间的热膨胀系数及功函数差异高于nico合金与基体之间的差异,界面接触电阻较高,且高温保存下,界面处易产生裂纹,导致电阻变化率增加。因此,省去本发明的组合镀层中任意一层,或改变组合镀层中各层的位置顺序均会导致热电器件的性能下降。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。