1.本发明涉及轴承滚子动静接触刚度测量领域,特别是涉及一种基于数字孪生模型的轴承滚子动静接触刚度测量方法。

背景技术:

2.轴承滚子动静接触刚度是影响轴承运行状态的决定性指标,获得准确的接触刚度对于研究轴承运动特性、状态检测以及健康维护有着重要的意义。传统的测量手段主要关注轴承滚子静接触刚度,对于动接触研究较少。事实上,随着设备载荷和转速工况的变化,轴承滚子动接触刚度也在不断变化,由于旋转设备无法直接进行安装测量装置进行刚度检测,因此目前尚无较为成熟的轴承动刚度测量方法。

3.利用数字孪生技术可以实现利用振动信号实现轴承动静接触刚度的测量,在保证除轴承滚子动静接触刚度参数外其余参数准确的情况下,通过调节轴承滚子动静接触刚度实现相同工况下仿真与试验系统时域振动信号特征相似,进而获得准确的轴承动静接触刚度。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种基于数字孪生模型的轴承滚子动静接触刚度测量方法,旨在基于数字孪生技术测量设备全运行范围内复杂变工况下轴承动静接触刚度,提升测量方法的泛化性能、准确性、鲁棒性和可靠性。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种基于数字孪生模型的轴承滚子动静接触刚度测量方法,该方法包括:

7.步骤s1、针对转子-轴承系统试验台,分别构建轴承系统几何仿真模型和转子系统几何仿真模型,再对该转子系统几何仿真模型中各个部件执行分层模态试验;

8.步骤s2、针对步骤s1分层模态试验所得结果,采用vgwo-dbscan-amd算法对其进行模态参数识别,并将模态参数值输入到adams有限元仿真模型中,用以构建转子系统仿真模型;其中,包括:首先基于改进dbscan聚类算法确定最优模态数,然后基于该最优模态数以及vmd算法对振动信号执行降噪处理,再利用自回归功率谱确定边界分割频率,接着利用vgwo确定最优分割频率并基于amd进行模态分解,得到各阶模态分量,最后得到模态振型;

9.步骤s3、针对步骤s2中得到的转子系统仿真模型,采用基于vgwo-dbscan-svm的响应面模型修正算法对其进行修正,并根据修正后的模型参数构建高精度转子系统仿真模型;

10.步骤s4、针对轴承系统几何仿真模型,分别进行摩擦实验和初始化轴承滚子动静接触刚度,用以搭建轴承系统初始仿真模型,其中,通过摩擦实验获得轴承动静摩擦系数;

11.步骤s5、基于步骤s3得到的高精度转子系统仿真模型和步骤s4得到的轴承系统初始仿真模型,来构建转子-轴承系统数字孪生模型;

12.步骤s6、分别将转子-轴承系统试验台和步骤s5建立的数字孪生模型在同样的复

杂变工况下运行,提取输出的振动信号特征并利用相关性评价准则进行相似性评估;

13.步骤s7、针对步骤s6获得的相似性评估结果,若振动信号特征相似性低于预先设定的值,则调整仿真模型中轴承滚子动静接触刚度直至输出的振动信号特征相似性高于该预先设定的值为止,输出当前轴承滚子接触刚度,其中,通过拟合多工况下的轴承滚子接触刚度值获得试验台全运行范围内的轴承滚子接触刚度值。

14.进一步的,所述步骤s1包括:

15.步骤s101、构建轴承系统几何仿真模型,其包括:针对所述的转子-轴承系统试验台其中的轴承保持架、滚子和内外圈建立基于adams的轴承系统几何仿真模型;

16.步骤s102、构建转子系统几何仿真模型,其包括:针对所述的转子-轴承系统试验台除去构建所述基于adams的轴承系统几何仿真模型所用部件之外的其他部件来构建基于adams的转子系统几何仿真模型;

17.步骤s103、针对该转子系统几何仿真模型中各个部件以及该转子系统本身进行模态试验。

18.进一步的,在所述步骤s2中,所述基于改进dbscan聚类算法确定最优模态数,其具体包括:

19.步骤s2011、计算基于步骤s1分层模态试验获取的振动响应数据集中数据点的局部密度如下:

[0020][0021]

在公式(1)中,dc表示截断距离;η为数据集个数;is={1,2,...,η}为数据集对应的指标集;d

ij

为数据点γi和γj之间的距离;ρi为s中与γi之间的距离小于dc的数据点个数;

[0022]

步骤s2012、设计表示的一个降序排列下标序,满足ρ

q1

≥ρ

q2

≥

…

≥ρ

qη

;计算距离如下:

[0023][0024]

在公式(2)中,表示数据点与数据点之间的距离;当具有最大局部密度时,δ

qi

表示数据集中与距离最大的数据点与之间的距离;在所有局部密度大于的数据点中,与距离最小的数据点与之间的距离;

[0025]

步骤s2013、确定聚类中心,其包括:选择具有高局部密度和相对较高的距离的点作为聚类中心,将剩余点归属到相应具有更高密度的最近邻所属类簇中,并确定最优模态数k=3。

[0026]

进一步的,在所述步骤s2中,所述基于该最优模态数以及vmd算法对振动信号执行降噪处理,其具体包括:

[0027]

根据步骤s2013获取的最优模态数k对步骤s1所提取的振动信号进行分解降噪处理;

[0028]

分析vmd分解后的分量与原始信号的皮尔逊相关性,作为降噪重构的依据。

[0029]

进一步的,在所述步骤s2中,所述利用自回归功率谱确定边界分割频率,其具体包括:

[0030]

采用ar模型谱代替傅里叶谱确定功率谱峰值和amd的边界分割频率,ar模型表示信号如下:

[0031][0032]

在公式(3)中,p为ar模型阶数;u(n)为均值是0,方差为的白噪声序列;ak(k=1,2,...,p)为对应的p阶模型参数;

[0033]

自回归模型标准方程如下:

[0034][0035]

在公式(4)中,r

x

(m)为自回归变量;rk(k)为自回归变量序列;

[0036]

则信号x(n)的自回归功率谱p

ar

(e

jω

)可由下式计算:

[0037][0038]

其中,ar模型谱使用burg法估计。

[0039]

进一步的,在所述步骤s2中,所述利用vgwo确定最优分割频率并基于amd进行模态分解,其具体包括:

[0040]

步骤s2041、根据振动信号的自回归功率谱图采用峰值拾取法确定结构前d阶有阻尼自振频率ω=[ω1,ω2,...,ωd]

t

;

[0041]

步骤s2042、采用vgwo优化amd中的边界分割频率来得到最优化的振动衰减曲线,基于vgwo创建含有n个粒子组成的种群d=(d1,d2,...,dn),其中di=[d

i1

,d

i2

,...,d

id

]

t

,则amd的边界分割频率可表示为:

[0042][0043]

在公式(6)中,d

ij

为第i个粒子中结构第j阶模态的边界分割频率截断带宽;n为粒子个数;

[0044]

步骤s2043、为了利用性能指标优化参数,设计适应度值可由amd分解分离所得的

信号xj(t)和其余信号xk(t)的相关系数计算得出,适应度函数满足:

[0045][0046]

在公式(7)中,ρj是xj(t)和xk(t)的皮尔逊相关系数;和分别是样本xj(t)和xk(t)的均值;t是样本个数;若xj(t)被完全分离,则xj(t)和xk(t)的相关系数最小;

[0047]

步骤s2044、将粒子群优化算法的速度分量引入到灰狼优化算法中形成变速灰狼优化算法,融合粒子群算法的速度和位置分量如下所示:

[0048][0049]

pi(m 1)=pi(m) vi(m 1)

ꢀꢀ

(9)

[0050]

在公式(8)和(9)中,vi是第i个灰狼的速度;pi是第i个灰狼的当前位置;c1、c2、c3是学习因子且满足c1,c2,c3∈[0,1];ζ是惯性因子;m是迭代次数;x

gwo1

、x

gwo2

、x

gwo3

分别为灰狼ω

gwo

相对于灰狼α

gwo

、β

gwo

、δ

gwo

的前进向量;

[0051]

所述得到模态振型,其具体包括:

[0052]

通过步骤s204中利用amd分解出各阶模态分量后,考虑所有l个传感器位置上的结构模态响应获得模态振型,其中,结构第k阶模态振型向量如下:

[0053][0054]

在公式(10)中,u

k,j

(tm)为第j个传感器位置上的第k阶模态响应;tm为模态响应局部最小或局部最大值发生的时间;l为安装振动传感器个数;nor(

·

)代表归一化计算;分别取k=1,2,...,k,并重复式(10)的计算,得到模态振型矩阵

[0055]

进一步的,所述步骤s3具体包括:

[0056]

步骤s301、基于改进dbscan聚类算法确定最优模态数k;

[0057]

步骤s302、利用支持向量机对响应面进行拟合,用以建立修正变量γ与模态频率之间的svm响应面模型,其中,根据步骤s301所得最优模态数设定响应面拟合个数为k,给定修正变量γ与模态频率的l个样本集合:

[0058]

{(γ1,θ

1,k

),(γ2,θ

2,k

),...,(γ

l

,θ

l,k

)}

ꢀꢀ

(11)

[0059]

在公式(11)中,l为样本数量;γi是待修正变量;θ

i,k

为样本输出;k=1,2,...,k为第k阶模态频率;以拟合精度ε作为误差函数,则优化问题如下:

[0060][0061]

在公式(12)中,αi和为lagrange系数;κ(γi,γj)为任何满足mercer条件的核函数;

[0062]

求解式(12)得到第k阶模态频率与修正变量γ的非线性回归拟合函数:

[0063][0064]

步骤s303、利用所述vgwo算法进行模型修正,其具体包括:

[0065]

基于步骤s302所建立的支持向量机响应面,以实测模态频率与理论模态频率θ

i,k

之差建立目标函数如下:

[0066][0067]

在公式(14)中,γ

l

和γu分别为修正变量的上限与下限。

[0068]

进一步的,所述步骤s5具体包括:

[0069]

通过使用adams仿真软件,将步骤s4所得轴承系统初始仿真模型中轴承外圈和轴承内圈分别与基于步骤s3获得的高精度转子系统仿真模型中轴承座以及与转轴通过外联点连接;同时,将轴承滚子与内外圈设置为接触,对转轴添加转动副,在平台底座添加薄层单元并将薄层单元与大地固连。

[0070]

进一步的,所述步骤s6具体包括:

[0071]

步骤s601、执行振动信号特征提取,其包括:

[0072]

步骤s6011、针对转子-轴承系统试验台和数字孪生模型,同时改变转子-轴承系统的载荷和转速,载荷和转速变化范围应覆盖转子-轴承系统试验台的工作范围,在试验台和数字孪生模型的相同位置以相同的采样频率提取复杂变工况下的时域振动信号;

[0073]

步骤s6012、对所获取的变工况振动数据分别提取:时域特征、频域特征以及时频域特征;

[0074]

步骤s6013、再通过上述的特征来构建特征集;

[0075]

步骤s602、执行特征相似性评估,其具体包括:

[0076]

对步骤s601获得的试验台和数字孪生模型的时域特征、频域特征和时频域特征利用相关性评价准则进行相似性评估,相关性评价准则构建如下:

[0077][0078]

在公式(15)中,fh和lh分别表示第h个样本的特征值和对应时刻序列;和分别是样本特征值序列和时间序列均值;h是样本个数;相关性评价指标的取值为0~1,试验台与数字孪生模型振动信号的特征相关性越好,取值越接近1,否则越接近0。

[0079]

进一步的,所述步骤s7具体包括:

[0080]

步骤s701、执行单一工况轴承滚子动静接触刚度获取,其具体包括:

[0081]

当基于步骤s602获得的所有特征的相似性均超过0.7时,表示试验台与数字孪生模型的属于振动信号特性基本一致,则认为当前轴承滚子动静接触刚度为对应工况下的轴承滚子接触刚度;

[0082]

否则,调整轴承滚子动静接触刚度直至输出振动信号的所有特征相似性均超过0.7;

[0083]

步骤s702、执行全运行范围轴承滚子动静接触刚度获取,其具体包括:

[0084]

将载荷和转速变化的多工况下获得的轴承滚子动静接触刚度进行拟合,获得转子-轴承试验台全运行范围内的轴承接触刚度变化曲线。

[0085]

本发明的有益效果是:

[0086]

1、本发明利用vgwo-dbscan-amd算法进行模态参数识别,有效解决了模态定阶问题,对强干扰环境下的密集模态具有较高的识别精度;

[0087]

2、本发明基于vgwo-dbscan-svm的响应面模型修正可以自动识别模态阶数,避免了手动模态拾取,显著提高了模型修正精度;

[0088]

3、本发明基于特征相似性分析仿真与试验系统振动信号响应,避免了对时域振动信号完全一致的严苛要求,对于未知扰动和噪声具有更强的鲁棒性和更高的可靠性;

[0089]

4、本发明仅利用时域振动响应信号测量轴承滚子动静接触刚度,降低了测量装置的安装数量和空间,具有更广的适用范围和更高的泛化性能;

[0090]

5、本发明测量了设备各种复杂变工况下的轴承滚子动静接触刚度,通过曲线拟合获得设备全运行范围内的高精度刚度时变函数。

附图说明

[0091]

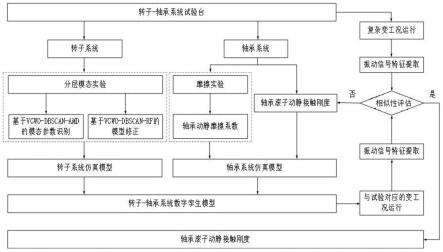

图1为实施例1中提供的一种基于数字孪生模型的轴承滚子动静接触刚度测量方法的流程示意图;

[0092]

图2为实施例1中提供的针对转子系统进行分层模态试验的示意图,其中,图2a为转子系统的现场照片,图2b为模态试验结构图;

[0093]

图3为实施例1中提供的分层模态试验的响应数据示意图,其中,图3a表示不同采样点其敲击力的大小示意图,图3b表示频响函数的示意图;

[0094]

图4为实施例1中提供的基于vgwo-dbscan-amd的模态参数算法流程图;

[0095]

图5为实施例1中提供的改进dbscan聚类结果示意图;

[0096]

图6为实施例1中提供的vmd降噪结果的示意图,图6a表示时域原始信号,图6b表示vmd去噪重构后的信号;

[0097]

图7为实施例1中提供的vmd分解后各分量与原始信号的相关性分析结果的示意图;

[0098]

图8为实施例1中提供的基于svm的拟合响应面的示意图,其中,图8a-图8i分别表示第1-9阶模态拟合的响应面;

[0099]

图9为实施例1中提供的模型修正结果的示意图,其中,图9a-9c分别表示转子系统第1-3阶模态的模型修正结果;

[0100]

图10为本发明实施例中轴承滚子摩擦系数测量曲线;

[0101]

图11为实施例1中提供的振动信号时域特征,其中,各个子图表示的含义,请见图下标;

[0102]

图12为实施例1中提供的振动信号频域特征,其中,各个子图表示的含义,请见图下标;

[0103]

图13为实施例1中提供的振动信号时频域特征;

[0104]

图14为实施例1中提供的设备全运行范围轴承滚子动静接触刚度的示意图。

具体实施方式

[0105]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0106]

实施例1

[0107]

参见图1-图14,本实施例提供一种基于数字孪生模型的轴承滚子动静接触刚度测量方法,该方法的流程如图1所示,该方法具体包括如下的步骤:

[0108]

步骤s1、针对转子-轴承系统试验台,分别构建轴承系统几何仿真模型和转子系统几何仿真模型,再对该转子系统几何仿真模型中各个部件执行分层模态试验;

[0109]

具体的说,在本实施例中,该步骤s1包括:

[0110]

步骤s101、构建轴承系统几何仿真模型,其包括:针对所述的转子-轴承系统试验台其中的轴承保持架、滚子和内外圈建立基于adams的轴承系统几何仿真模型,其中,该轴承系统几何仿真模型的基本结构参数与试验台中的实际轴承的基本结构参数一致;

[0111]

步骤s102、构建转子系统几何仿真模型,其包括:针对所述的转子-轴承系统试验台除去构建所述基于adams的轴承系统仿真模型所用部件之外的其他部件来构建基于adams的转子系统几何仿真模型;更具体的说,在本实施例中,该转子系统具体包括:平台底座、支架、轴承座、转轴以及偏心圆盘等部件。

[0112]

步骤s103、针对该转子系统几何仿真模型中各个部件以及该转子系统本身进行模态试验,更具体的说,模态试验模型如图2所示。模态试验中输入输出数据和频响函数如图3所示,其中,在图3中,也即是在进行分层模态试验中,一共设置了12个敲击点进行数据采集。

[0113]

步骤s2、针对步骤s1分层模态试验所得结果,采用vgwo-dbscan-amd算法对其进行模态参数识别,并将模态参数值输入到adams有限元仿真模型中,用以构建转子系统仿真模型,其中,该算法流程如图4所示,并将模态参数值输入到adams有限元仿真模型中;

[0114]

具体的说,在本实施例中,该步骤s2包括:

[0115]

步骤s201、基于改进dbscan聚类算法确定最优模态数k,其包括:

[0116]

步骤s2011、计算基于步骤s1分层模态试验获取的振动响应数据集中数据点的局部密度如下:

[0117][0118]

在公式(1)中,dc表示截断距离;η为数据集个数;is={1,2,...,η}为数据集对应的指标集;d

ij

为数据点γi和γj之间的距离;ρi为s中与γi之间的距离小于dc的数据点个数;

[0119]

步骤s2012、设计表示的一个降序排列下标序,满足ρ

q1

≥ρ

q2

≥

…

≥ρ

qη

;计算距离如下:

[0120][0121]

在公式(2)中,表示数据点与数据点之间的距离;当具有最大局部密度时,δ

qi

表示数据集中与距离最大的数据点与之间的距离;在所有局部密度大于的数据点中,与距离最小的数据点与之间的距离;

[0122]

步骤s2013、确定聚类中心,其包括:选择具有高局部密度和相对较高的距离的点作为聚类中心,将剩余点归属到相应具有更高密度的最近邻所属类簇中,并确定最优模态数k=3,聚类结果如图5所示;

[0123]

步骤s202、基于vmd算法执行降噪,其具体包括:

[0124]

根据步骤s2013获取的最优模态数k对步骤s1所提取的振动信号进行分解降噪处理,其中,降噪结果如图6所示,并分析vmd分解后的分量与原始信号的皮尔逊相关性,作为降噪重构的依据,其如图7所示;

[0125]

步骤s203、利用自回归功率谱确定合理边界分割频率,其包括:

[0126]

采用ar模型谱代替傅里叶谱确定功率谱峰值和amd的边界分割频率,ar模型表示信号如下:

[0127]

[0128]

在公式(3)中,p为ar模型阶数;u(n)为均值是0,方差为的白噪声序列;ak(k=1,2,...,p)为对应的p阶模型参数;

[0129]

自回归模型标准方程如下:

[0130][0131]

在公式(4)中,r

x

(m)为自回归变量;rk(k)为自回归变量序列;

[0132]

则信号x(n)的自回归功率谱p

ar

(e

jω

)可由下式计算:

[0133][0134]

其中,ar模型谱使用burg法估计。

[0135]

步骤s204、利用vgwo确定最优分割频率并基于amd进行模态分解,其包括:

[0136]

步骤s2041、根据振动信号的自回归功率谱图采用峰值拾取法确定结构前d阶有阻尼自振频率ω=[ω1,ω2,...,ωd]

t

;

[0137]

步骤s2042、采用vgwo优化amd中的边界分割频率来得到最优化的振动衰减曲线,基于vgwo创建含有n个粒子组成的种群d=(d1,d2,...,dn),其中di=[d

i1

,d

i2

,...,d

id

]

t

,则amd的边界分割频率可表示为:

[0138][0139]

在公式(6)中,d

ij

为第i个粒子中结构第j阶模态的边界分割频率截断带宽;n为粒子个数;

[0140]

步骤s2043、为了利用性能指标优化参数,设计适应度值可由amd分解分离所得的信号xj(t)和其余信号xk(t)的相关系数计算得出,适应度函数满足:

[0141][0142]

在公式(7)中,ρj是xj(t)和xk(t)的皮尔逊相关系数;和分别是样本xj(t)和xk(t)的均值;t是样本个数;若xj(t)被完全分离,则xj(t)和xk(t)的相关系数最小;

[0143]

步骤s2044、将粒子群优化算法的速度分量引入到灰狼优化算法中形成变速灰狼优化算法,融合粒子群算法的速度和位置分量如下所示:

[0144][0145]

pi(m 1)=pi(m) vi(m 1)

ꢀꢀ

(9)

[0146]

在公式(8)和(9)中,vi是第i个灰狼的速度;pi是第i个灰狼的当前位置;c1、c2、c3是学习因子且满足c1,c2,c3∈[0,1];ζ是惯性因子;m是迭代次数;x

gwo1

、x

gwo2

、x

gwo3

分别为灰狼ω

gwo

相对于灰狼α

gwo

、β

gwo

、δ

gwo

的前进向量。

[0147]

步骤s205、识别模态阻尼、模态频率以及模态振型,其具体包括:

[0148]

通过步骤s204中利用amd分解出各阶模态分量后,考虑所有l个传感器位置上的结构模态响应获得模态振型,其中,结构第k阶模态振型向量如下:

[0149][0150]

在公式(10)中,u

k,j

(tm)为第j个传感器位置上的第k阶模态响应;tm为模态响应局部最小或局部最大值发生的时间;l为安装振动传感器个数;nor(

·

)代表归一化计算;分别取k=1,2,...,k,并重复式(10)的计算,得到模态振型矩阵

[0151]

整体试验台模态频率和阻尼比识别结果如表1所示:

[0152]

表1整体试验台模态频率和阻尼比识别结果

[0153]

阶次频率(hz)阻尼比(%)152.612.312254.192.463295.111.61

[0154]

步骤s3、针对步骤s2中得到的转子系统仿真模型,采用基于vgwo-dbscan-svm的响应面模型修正算法对其进行修正,并根据修正后的模型参数构建高精度转子系统仿真模型;

[0155]

具体的说,在本实施例中,该步骤s3包括:

[0156]

步骤s301、基于改进dbscan聚类算法确定最优模态数k;

[0157]

步骤s302、利用支持向量机对响应面进行拟合,用以建立修正变量γ与模态频率之间的svm响应面模型,其中,该svm响应面模型具体如图8所示,根据步骤s301所得最优模态数设定响应面拟合个数为k,给定修正变量γ与模态频率的l个样本集合:

[0158]

{(γ1,θ

1,k

),(γ2,θ

2,k

),...,(γ

l

,θ

l,k

)}

ꢀꢀ

(11)

[0159]

在公式(11)中,l为样本数量;γi是待修正变量;θ

i,k

为样本输出;k=1,2,...,k为第k阶模态频率;以拟合精度ε作为误差函数,则优化问题如下:

[0160]

[0161]

在公式(12)中,αi和为lagrange系数;κ(γi,γj)为任何满足mercer条件的核函数;

[0162]

求解式(12)得到第k阶模态频率与修正变量γ的非线性回归拟合函数:

[0163][0164]

在该公式(13)中,b为非线性项;

[0165]

步骤s303、利用所述vgwo算法进行模型修正,其具体包括:

[0166]

基于步骤s302所建立的支持向量机响应面,以实测模态频率与理论模态频率θ

i,k

之差建立目标函数如下:

[0167][0168]

在公式(14)中,γ

l

和γu分别为修正变量的上限与下限;

[0169]

更具体的说,模型修正结果如图9所示,模态频率修正结果如表2所示:

[0170]

表2整体试验台模态频率修正结果

[0171][0172]

步骤s4、针对轴承系统几何仿真模型,分别进行摩擦实验和初始化轴承滚子动静接触刚度,用以搭建轴承系统初始仿真模型,其中,通过摩擦实验获得轴承动静摩擦系数;

[0173]

具体的说,在本实施例中,在该步骤s4中,进行摩擦实验获得轴承动静摩擦系数结果如图10所示,采样频率设置为200ms,试验时长设置为10min.,载荷设置为10n,涂抹轴承用润滑油,并取滑动摩擦均值为0.001。

[0174]

步骤s5、基于步骤s3得到的高精度转子系统仿真模型和步骤s4得到的轴承系统初始仿真模型,来构建转子-轴承系统数字孪生模型;

[0175]

具体的说,在本实施例中,该步骤s5包括:

[0176]

在adams仿真软件中,将步骤s4所得轴承系统初始仿真模型中轴承外圈和轴承内圈分别与基于步骤s3获得的高精度转子系统仿真模型中轴承座以及与转轴通过外联点连接;同时,将轴承滚子与内外圈设置为接触,对转轴添加转动副,在平台底座添加薄层单元并将薄层单元与大地固连。

[0177]

步骤s6、分别将转子-轴承系统试验台和步骤s5建立的数字孪生模型在同样的复杂变工况下运行,提取输出的振动信号特征并利用相关性评价准则进行相似性评估;

[0178]

具体的说,在本实施例中,该步骤s6包括:

[0179]

步骤s601、执行振动信号特征提取,其包括:

[0180]

步骤s6011、针对转子-轴承系统试验台和数字孪生模型,同时改变转子-轴承系统的载荷和转速,载荷和转速变化范围应覆盖转子-轴承系统试验台的工作范围,并进行尽可能多的工况类型研究,在试验台和数字孪生模型的相同位置以相同的采样频率提取复杂变工况下的时域振动信号;

[0181]

步骤s6012、对所获取的变工况振动数据分别提取:

[0182]

均值、绝对均值、有效值、平均功率、均方根值、峰值、峰峰值、方差、标准差、偏斜度、峭度、峰值指标、波形指标、脉冲指标、裕度指标、偏斜度指标和峭度指标等时域特征,上述特征具体参见图11;

[0183]

重心频率、均方频率、均方根频率、均值频率、频率标准差和频率方差等频域特征,上述特征具体参见图12;

[0184]

小波能量比等时频域特征,上述特征具体参见图13;

[0185]

步骤s6013、再通过上述的特征来构建特征集;

[0186]

步骤s602、执行特征相似性评估,其具体包括:

[0187]

对步骤s601获得的试验台和数字孪生模型的时域特征、频域特征和时频域特征利用相关性评价准则进行相似性评估,相关性评价准则构建如下:

[0188][0189]

在公式(15)中,fh和lh分别表示第h个样本的特征值和对应时刻序列;和分别是样本特征值序列和时间序列均值;h是样本个数;相关性评价指标的取值为0~1,试验台与数字孪生模型振动信号的特征相关性越好,取值越接近1,否则越接近0。

[0190]

步骤s7、针对步骤s6获得的相似性评估结果,若振动信号特征相似性低于预先设定的值,则调整仿真模型中轴承滚子动静接触刚度直至输出的振动信号特征相似性高于该预先设定的值为止,输出当前轴承滚子接触刚度,其中,通过拟合多工况下的轴承滚子接触刚度值获得试验台全运行范围内的轴承滚子接触刚度值。

[0191]

具体的说,在本实施例中,该步骤s7具体包括:

[0192]

步骤s701、执行单一工况轴承滚子动静接触刚度获取,其具体包括:

[0193]

当基于步骤s602获得的所有特征的相似性均超过0.7时,表示试验台与数字孪生模型的属于振动信号特性基本一致,则认为当前轴承滚子动静接触刚度为对应工况下的轴承滚子接触刚度;

[0194]

否则,调整轴承滚子动静接触刚度直至输出振动信号的所有特征相似性均超过0.7;

[0195]

步骤s702、执行全运行范围轴承滚子动静接触刚度获取,其具体包括:

[0196]

将载荷和转速变化的多工况下获得的轴承滚子动静接触刚度进行拟合,获得转子-轴承试验台全运行范围内的轴承接触刚度变化曲线,该曲线如图14所示。

[0197]

不同载荷下轴承刚度具体结算结果如表3所示:

[0198]

表3不同载荷下滚子与内外圈的接触刚度计算结果

[0199][0200]

综上所述,本发明提供了一种基于数字孪生模型的轴承滚子动静接触刚度测量方法。针对转子-轴承系统试验台分别建立转子系统和轴承系统仿真模型。针对转子系统,设计基于vgwo-dbscan-amd的算法进行模态参数识别并设计基于vgwo-dbscan-rf的响应面算法进行仿真模型修正,进而获得高精度的转子系统仿真模型;针对轴承系统,进行摩擦试验获得轴承滚子摩擦系数并搭建轴承系统初始仿真模型;通过组建轴承系统和转子系统仿真模型得到数字孪生模型。将系统试验台和数字孪生模型在相同工况下运行并同时提取时域振动信号,利用相关性评价准则对振动特征进行相关性分析,调整滚子接触刚度获得不同工况下试验台的接触刚度真值,拟合多工况下的接触刚度获得试验台全运行范围内的轴承滚子接触刚度值。

[0201]

本发明未详述之处,均为本领域技术人员的公知技术。

[0202]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。