1.本发明涉及淤泥固化技术领域,尤其涉及沿海滩涂区大型事故池边坡淤泥质盐碱地土方固化施工工艺。

背景技术:

2.我国漫长的海岸线上广泛分布着海相软土沉积,其中,连云港沿海地域广阔,为滩涂、盐田,淤泥型地质,在工程建设过程中软土地基处理一直是该地区的难题。该地区海相软土,具有高含水率、高液限、低密度、低强度、高压缩性及高灵敏度等特点。不宜作天然地基,因为它会产生不均匀沉降,使建筑物产生裂缝、倾斜、影响正常使用,同时,也易泥化,承载力很低,必须采取人工加固措施以保证建筑物的稳定安全。

技术实现要素:

3.为解决上述问题,本发明公开了一种沿海滩涂区大型事故池边坡淤泥质盐碱地土方固化施工工艺,处理后的淤泥质盐碱土地基可满足施工承载力要求,节省工期。

4.具体方案如下:

5.沿海滩涂区大型事故池边坡淤泥质盐碱地土方固化施工工艺,其特征在于,包括以下步骤:首先采用原位固化原理配置新型固化剂,然后对新型固化剂进行室内试验,并确定合适的施工参量,最后结合控制措施进行淤泥固化施工。

6.作为本发明的进一步改进,所述新型固化剂采用废弃材料粉煤灰、矿粉等作为原材料,利用材料自身创造的碱性环境,发生水化、水解反应,生成水化产物,并产生胶凝物质;这些胶凝物质会凝结、包裹淤泥中的细小颗粒,使之团粒化,形成一个由水化胶凝物为主的骨架结构,从而具有一定的强度和稳定性,使淤泥转变成适用于软土地基建设工程的材料淤泥固化土。这种淤泥固化土是一种半刚性、半塑性材料,具有板块性能好、强度高、不易开裂和剪切的特点,有良好的抗拉、抗疲劳强度,水稳性高,能很好地保证基层质量。

7.作为本发明的进一步改进,所述室内试验为在淤泥中加入不同掺量的新型固化剂进行技术处理后,对淤泥固化前、后进行土工试验数据对比分析,得出含水率、孔隙比以及28天无侧限抗压强度分别与固化剂掺量的趋势变化图。

8.作为本发明的进一步改进,所述淤泥固化施工为利用机械搅拌将淤泥和固化剂按照适当比例混合、拌制并经硬化,形成适用于工程的材料一淤泥固化土。

9.作为本发明的进一步改进,所述控制措施具体为:新型固化剂采用固定重量的纤维大包分装;施工时,按照一定的距离画好分格线,将固化剂均匀地使用在网格中即可;固化厚度1m,按照1个大包500kg计算,一个大包的固化剂应撒布在8.3m2的面积上,按照4m

×

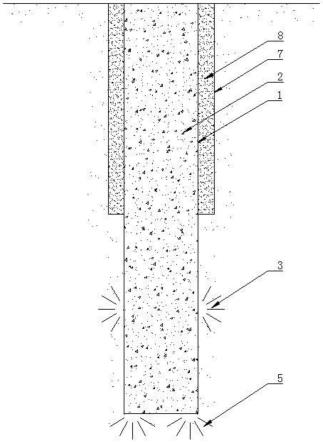

2m的间距撒白灰线;先按照s形行进路线,将固化剂依次摆放在网格中,再割破包装袋,逐格撒布均匀,最后进行挖掘机翻搅;为提高施工效率实行流水作业,考虑到固化剂为粉剂,且采用干法施工,施工时应逆风逐步施工,并采用喷淋设备降低扬尘;挖掘机翻搅时采用定制的斗齿,保证挖斗长度为1.2m,翻搅速度保持一致,挖机横向移动速度均匀,固化后的剖面

图是均匀的鱼鳞状,最薄处有1m厚度,并保证搭接宽度不小于20cm;大面积施工实行严格的流水作业,以防组织混乱,发生事故,产生窝工现象;翻搅后使用挖机履带碾压即可达到规定强度值;均匀性方面,工序施工速度保证均匀,每日工作量保持稳定,材料供应匀速;分网格插入红白相间标尺,工序检查紧密结合实际施工,避免返工。

10.本发明的有益效果在于:

11.1)相比淤泥,淤泥固化土各项物理指标有了极大的改善,能够满足沿海地基材料的使用要求。

12.2)淤泥固化土的强度来源主要是自身的胶凝骨架结构,其次是物理压实度,故控制指标有别于传统土工材料。

13.3)淤泥固化土在边坡稳定性、最终沉降值、使用性能等方面优于传统换填材料。

14.4)相比换填其他材料,淤泥固化土施工工艺简单,在达到同样的强度值的情况下,淤泥固化土总体工程造价要低于石灰土换填。

15.5)淤泥固化土可以替代抛石进行软基处理,利用废弃资源再生利用、循环利用、环保经济,节能减排,为资源节约型、环境友好型社会建设做出积极贡献,在沿海开发中有着广阔的应用前景。

附图说明

16.图1为含水率与固化剂掺量的趋势变化图。

17.图2为孔隙比与固化剂掺量的趋势变化图。

18.图3为28天无侧限抗压强度与固化剂掺量的趋势变化图。

具体实施方式

19.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

20.如图所示,沿海滩涂区大型事故池边坡淤泥质盐碱地土方固化施工工艺,包括以下步骤:首先采用原位固化原理配置新型固化剂,然后对新型固化剂进行室内试验,并确定合适的施工参量,最后结合控制措施进行淤泥固化施工。

21.在本实施例中,所述新型固化剂采用废弃材料粉煤灰、矿粉等作为原材料,利用材料自身创造的碱性环境,发生水化、水解反应,生成水化产物,并产生胶凝物质;这些胶凝物质会凝结、包裹淤泥中的细小颗粒,使之团粒化,形成一个由水化胶凝物为主的骨架结构,从而具有一定的强度和稳定性,使淤泥转变成适用于软土地基建设工程的材料淤泥固化土。这种淤泥固化土是一种半刚性、半塑性材料,具有板块性能好、强度高、不易开裂和剪切的特点,有良好的抗拉、抗疲劳强度,水稳性高,能很好地保证基层质量。

22.在本实施例中,所述室内试验为在淤泥中加入不同掺量的新型固化剂进行技术处理后,对淤泥固化前、后进行土工试验数据对比分析,得出含水率、孔隙比以及28天无侧限抗压强度分别与固化剂掺量的趋势变化图。

23.其中,各项物理力学性质指标见下表:

[0024][0025]

可以看出,淤泥经固化后,土体性能和各项参数均发生明显变化:含水率大幅降低,孔隙比减小,饱和度也相应降低;液性指数和压缩系数显著降低,使淤泥土由流塑变为可塑或坚硬状态,压缩性大大减小;粘聚力增强、内摩擦角增大,从而使其抗剪强度得以提高。固化材料的加入,使土体颗粒间排列形式发生变化,淤泥结构得以重组,固化后的土体具有强度高、压缩性低的特性,满足作为地基材料的功能要求。

[0026]

从图1中可以看出固化后土体的最低含水率接近于30%,淤泥固化土作为一种新型的地基材料,相比传统材料,其含水率相对较高,干密度相对较低,但无侧限抗压强度却没有受到影响。其主要原因是淤泥固化土强度来源于两方面:一方面起主要作用的是淤泥与固化剂水化反应产生的硅酸盐搭建的类框架(或类蜂窝)骨架结构的强度,而水化反应需要土体中有一定的水分,故含水率相对较高;另一方面物理密实度(干密度)为淤泥固化土所提供的强度是次要的。

[0027]

另外,从整体速率来看,随着掺量的增加,单位掺量造成的含水率降低速率越来越慢。在掺量90kg/m3以下时随着掺量的增加,含水率降低较快,超过90kg/m3的掺量后,含水率降低速度已大幅度减缓,至150kg/m3的掺量后已基本不变,说明游离状态的水分子已基本反应结束,以后增加的强度将会是固化剂本身的强度原因,性价比大大降低。

[0028]

从图2中可以看出随着掺量的增加,单位掺量造成的孔隙比降低速率越来越慢。在掺量90kg/m3以下时随着掺量的增加,孔隙比降低较快,这是因为大量的水参与了水化反应,一方面减少了液体体积,另一方面增加了固体体积。超过90kg/m3的掺量后,含水率降低速度已大幅度减缓,此时基本形成硅酸盐搭建的类蜂窝结构,孔隙比的减少机理已转换为固化剂粉末填充。至150kg/m3的掺量后孔隙比已基本不变,说明固化土已形成稳定的粉体。

[0029]

从图3可以看出28天无侧限抗压强度整体趋势是先随着掺量增加逐步加快,以90kg/m3为界,再逐步减慢。强度增长速度加快的原因是随着固化剂掺量增加不光是盐碱土与固化剂形成新的硅酸盐类物质,大分子形成蜂窝骨架结构,随着反应的进行,骨架之间形成的交联结构越来越紧密,强度越来越大,且发展速度加快。90kg/m3的掺量后,反应逐步减慢,强度增加主要是硅酸盐类物质的填充作用,至150kg/m3的掺量后强度发展已趋于停滞,

说明水化反应基本停止。

[0030]

在本实施例中,所述淤泥固化施工为利用机械搅拌将淤泥和固化剂按照适当比例混合、拌制并经硬化,形成适用于工程的材料一淤泥固化土。

[0031]

在本实施例中,所述控制措施具体为:新型固化剂采用固定重量的纤维大包分装;施工时,按照一定的距离画好分格线,将固化剂均匀地使用在网格中即可;固化厚度1m,按照1个大包500kg计算,一个大包的固化剂应撒布在8.3m2的面积上,按照4m

×

2m的间距撒白灰线;先按照s形行进路线,将固化剂依次摆放在网格中,再割破包装袋,逐格撒布均匀,最后进行挖掘机翻搅;为提高施工效率实行流水作业,考虑到固化剂为粉剂,且采用干法施工,施工时应逆风逐步施工,并采用喷淋设备降低扬尘;挖掘机翻搅时采用定制的斗齿,保证挖斗长度为1.2m,翻搅速度保持一致,挖机横向移动速度均匀,固化后的剖面图是均匀的鱼鳞状,最薄处有1m厚度,并保证搭接宽度不小于20cm;大面积施工实行严格的流水作业,以防组织混乱,发生事故,产生窝工现象;翻搅后使用挖机履带碾压即可达到规定强度值;均匀性方面,工序施工速度保证均匀,每日工作量保持稳定,材料供应匀速;分网格插入红白相间标尺,工序检查紧密结合实际施工,避免返工。

[0032]

实施例

[0033]

某沿海滩涂区大型事故池软弱地基为三层淤泥土,根据地勘资料及现场查看,三层淤泥为浅灰色,流塑,土质均匀,有轻微淤臭味,底部含零星贝壳碎片。场区普遍分布,压缩性高,工程性能极差。实测含水率67.2%,比重2.76,干重10.83g/cm3,孔隙比1.598,液性指数1.417,塑性指数23.98,压缩系数1.38/mpa,粘聚力9.26kpa,内摩擦角4.5

°

,无侧限抗压强度20.02kpa。设计要求固化土天然重度不小于16kn/m3,固化土28天钻芯取样抗压强度不小于80kpa。

[0034]

由于边坡要求稳定,不滑移,淤泥质盐碱地质要求针对性比较强,普通固化剂固化效率低,速度慢。针对这种情况,选用本发明的新型固化剂,在室内配合比试验和参数分析的基础上,选取室内试验的固化剂配比,并对施工过程中的参数进行控制,开展现场工艺。其中,施工参数的控制,一方面是控制掺量,另一方面是控制固化厚度,最后是均匀性。

[0035]

河道断面固化从-2.23~-3.23米进行施工,设计要求固化土28天钻芯取样抗压强度不小于80kpa。选用的固化剂含量为60kg/m3,室内试验压强度为85.51kpa,重度为16.5kn/m3。

[0036]

固化淤泥养护28天后,于2021年08月27日至2021年09月27日依据设计图纸,对11个检测断面进行检测,每个断面选取两侧坡顶及坡底各1个检测点,每个断面合计检测3个点,合计进尺33米,共取固化土试样66件。

[0037]

采取专用地质钻机现场取样,钻孔取出的试样送至检测单位进行无侧限抗压强度试验。根据土工试验成果,本次固化土共取66个试样,根据土工试验成果,固化土天然重度16.20~l7.80kn/m3,平均值16.93kn/m3。固化土无侧限抗压强度80.9~105.okpa,平均值87.1kpa,标准值85.7kpa。根据设计文件要求,固化土天然重度不小于16kn/m3,固化土钻芯取样抗压强度不小于80kpa,符合设计要求。

[0038]

另外,检测结果不仅满足设计要求的固化淤泥强度及重度,而且与室内试验浸水养护条件下得28天无侧限抗压强度大小非常接近。淤泥原位固化结果满足后续施工要求,提高了表层承载力,可快速形成硬壳层,满足了临时边坡稳定需求,有效缩短工期。

[0039]

从以上造价对比看出,在达到相同强度值情况下,相比传统石灰土固化软弱地层方法,新型固化剂可节约15%-20%的工程造价,是一种经济实用的软土地基处理方式。

[0040]

本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。