1.本发明涉及氢气制备设备技术领域,具体涉及一种用于太阳能驱动甲烷热裂解制氢气的旋流反应器。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.利用甲烷等低碳烷烃经裂解制备氢气,产物为氢气和炭黑,生产过程中不会产生碳氧化物,产物纯度高,近年来引起了研究学者的广泛关注。

4.目前用于高温条件下,甲烷裂解反应的反应器主要有涡流反应器、管式反应器、流化床反应器和固定床反应器等。以上反应器均存在着功能单一性的缺点,即只能作为反应器,在工艺流程中仍需添加分离模块实现产物的提纯和收集,导致了设备基建成本的增加。

技术实现要素:

5.本发明的目的是为克服现有技术的不足,提供了一种用于太阳能驱动甲烷热裂解制氢气的旋流反应器,在单一设备中实现了裂解反应与分离的一体化,功能多样。

6.为实现上述目的,本发明采用如下技术方案

7.本发明的实施例提供了一种用于太阳能驱动甲烷热裂解制氢气的旋流反应器,包括外壳,外壳内由上至下依次设有一级反应腔、氢气导流回收腔、二级反应腔及分离腔;

8.一级反应腔连通有进料管;

9.氢气导流回收腔连通有氢气出口,氢气导流回收腔内同轴设有底端敞口的导流锥形件,导流锥形件内部设有空心柱状隔板以形成氢气缓冲腔,氢气缓冲腔通过出气通道与氢气出口连通,导流锥形件底端可拆卸的固定有溢流出口件,溢流出口件对氢气缓冲腔底部进行封堵以形成颗粒收集室;

10.分离腔采用倒锥形腔体。

11.可选的,所述进料管设置多个,进料管与一级反应腔相切设置。

12.可选的,所述一级反应腔的顶部连通有太阳能吸收腔,太阳能吸收腔顶部设有光圈,底部与一级反应腔之间设有导热壁。

13.可选的,溢流出口件采用环状结构,其顶面设有环状凹槽以形成颗粒收集室,溢流出口件外边缘部分与导流锥形件底端螺纹连接,内边缘部分与环状隔板螺纹连接。

14.可选的,溢流出口件底面外边缘设置内凹的弧形面。

15.可选的,分离腔的底端与灰斗的顶端连通,灰斗的底端设有固体颗粒出口,灰斗还设置有氢气出口。

16.可选的,灰斗的底端为倒锥形结构。

17.可选的,导流锥形件外周设有导流叶片,导流叶片采用螺旋状叶片,螺旋状叶片的外侧与外壳固定连接,内侧与导流锥形件连接,导流叶片设置有将氢气导流回收腔的氢气出口与氢气缓冲腔连通的出气通道。

18.可选的,所述外壳由多个部分通过法兰和固定件可拆卸连接构成。

19.可选的,所述导流锥形件包括圆柱部,圆柱部外周固定由导流叶片,圆柱部的顶端设有朝向一级反应腔凸起的凸起部。

20.本发明的有益效果:

21.1.本发明的旋流分离器,通过分离腔、氢气缓冲腔、颗粒收集室以及灰斗的设置,在实现裂解反应的同时,还能够将固体颗粒物与氢气进行分离,使得甲烷气体的裂解反应、氢气与固体颗粒的分离集成在一台设备中,无需额外设置分离模块实现产物的提纯和收集,简化了工艺流程,减少了基建成本,降低了催化剂的积碳概率,延长了催化剂的使用寿命。

22.2.本发明的旋流分离器,进料管与一级反应腔相切设置,且通过导流叶片的设置,使得一级反应腔和二级反应腔内实现旋流场,借助于旋流场实现物料的高效混合及产物的及时分离,而且进行两级裂解反应,提高了甲烷热裂解制氢气的反应效率。

23.3.本发明的旋流分离器,通过设置光圈、太阳能吸收腔和导热壁,使得能够将太阳能转换为裂解反应所需要的热量,无需设置额外的提供热量的设备,降低了能耗和设备投资。

24.4.本发明的旋流分离器,内部无运动部件,降低了能耗也减少了操作维修的成本。

附图说明

25.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

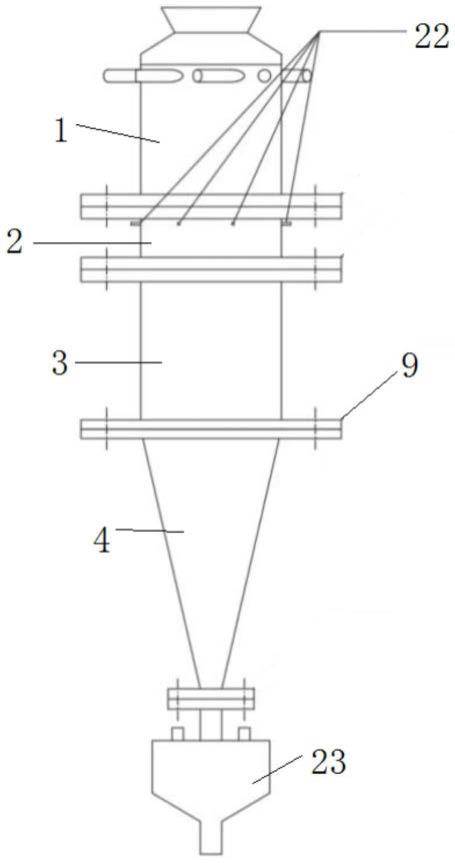

26.图1为本发明实施例1整体外部结构示意图;

27.图2为本发明实施例1整体内部结构示意图;

28.图3为本发明实施例1整体结构俯视图;

29.图4为本发明实施例1氢气导流回收腔内部结构示意图;

30.图5为本发明实施例1导流锥形件与导流叶片装配示意图;

31.其中,1.第一外壳部,2.第二外壳部,3.第三外壳部,4.第四外壳部,5.一级反应腔,6.氢气导流回收腔,7.二级反应腔,8.分离腔,9.法兰,10.进料管,11.太阳能吸收腔,12.光圈,13.导热壁,14.导流锥形件,15.隔板,16.氢气缓冲腔,17.溢流出口件,18.颗粒收集室,19.螺纹结构,20.弧形面,21.导流叶片,22.第一氢气出口管,23.灰斗,24.固体颗粒排出管,25.第二氢气出口管,26.出气通道。

具体实施方式

32.实施例1

33.本实施例提供了一种用于太阳能驱动甲烷热裂解制氢气的旋流反应器,如图1-图5所示,包括外壳,外壳由上至下包括四个部分,由上至下定位外壳的四个部分分别为第一外壳部1、第二外壳部2、第三外部部3和第四外壳部4。

34.其中第一外壳部1内的腔体为一级反应腔5,第二外壳部2内的腔体为氢气导流回收腔6,第三外壳部3内的腔体为二级反应腔7,第四外壳部4内的腔体为分离腔8。

35.外壳的相邻部分之间通过法兰9和固定件可拆卸固定连接,固定件采用螺栓和螺

母,外壳采用此种组装式结构,可提高不同部分的维修便捷性,也可实现不同结构组件的适配性,从而提高整个反应器的适用性。

36.所述一级反应腔5为圆柱形腔体,第一外壳部1的上部设置有多个进料管10,多个进料管10沿环向等间隔设置,进料管10用于向一级反应腔5内通入预混的甲烷和催化剂颗粒。

37.本实施例中,进料管10设置八个,可以理解的是,本领域技术人员可根据实际需要设置进料管10的数量。

38.进料管10的一端于一级反应腔5连通,且进料管10的轴线与一级反应腔5相切设置。对于进入一级反应腔5内的预混甲烷气体和催化剂颗粒,能够形成旋流场,实现高效的混合及反应。

39.所述第一外壳部1顶部固定有太阳能吸收壳,太阳能吸收壳内部具有太阳能吸收腔11,太阳能吸收腔11为圆锥型腔体,其面积较大的端部与一级反应腔5连通,面积较小的端部固定有光圈12,太阳能吸收腔11与一级反应腔5之间设置有导热壁13,导热壁13的外边缘固定在第一外壳部1的内侧面。

40.本实施例中,聚焦后的太阳辐射能通过光圈12照射到太阳能吸收腔11内,热量通过导热壁13传递给一级反应腔5内的甲烷气体,进而实现甲烷气体的裂解反应。

41.采用此种设置方式,将太阳能转换为裂解反应所需要的热量,无需设置额外的提供热量的设备,降低了能耗和设备投资。

42.氢气导流回收腔6内设置有导流锥形件14,导流锥形件14与氢气导流回收腔6同轴设置。

43.导流锥形件14内部具有空腔且底端敞口设置,导流锥形件14包括圆柱部,圆柱部顶端设置有朝向一级反应腔方向凸起的凸起部,圆柱部和凸起部共同构成导流锥形件,本实施例中,凸起部为半球或半椭球状凸起,降低了混合物料流经时的阻力,避免了流动死区的产生。

44.导流锥形件内部设置有空心柱状的隔板15,隔板15两端均敞口设置,隔板15与导流锥形件14同轴设置,隔板15的外侧面与导流锥形件14的内侧面之间形成环状的氢气缓冲腔16。

45.所述导流锥形件14底部设置有溢流出口件17,溢流出口件17采用与氢气缓冲腔16相匹配的环状结构,溢流出口件17的顶面设置有环状的凹槽,环状的凹槽形成颗粒收集室18。

46.其中溢流出口件17顶部的外边缘部分与导流锥形件14通过螺纹结构19连接,溢流出口件17顶部的内边缘部分与隔板15通过螺纹结构19连接,进而将导流锥形件14、隔板15及溢流出口件17连接成为一个整体。

47.所述溢流出口件17底部的内环边缘和外环边缘均设置内凹的弧形面20,以降低溢流出口件17附近循环流的出现概率并减小流动阻力。

48.导流锥形件14的圆柱部外周设置有导流叶片21,导流叶片21采用螺旋叶片,螺旋叶片的内侧面与导流锥形件14的圆柱部的外周面固定,外侧面与第二外壳部2的内侧面固定,进而将导流锥形件14固定在第二外壳部2内部。

49.一级反应腔5完成反应过程后产生的氢气、炭黑以及未发生反应的甲烷气体和催

化剂经过导流叶片进入二级反应腔7,导流叶片21对气流起到加速作用,并在二级反应腔7内形成旋流场。

50.其中,第二外壳部2上设置有多个第一氢气出口管22,多个第一氢气出口管22沿环向等间隔设置,第一氢气出口管22形成氢气出口,相应的,导流叶片21上设置有出气通道26,出气通道一端与第一氢气出口管连通,另一端与氢气缓冲腔连通,氢气缓冲腔16内的氢气能够通过出气通道进入第一氢气出口管22进而排出,氢气出口设置在导流叶片21对应的第二外壳部2上,避免了氢气出口设置在一级反应腔5或二级反应腔7对应的外壳部分时对旋流场的扰动影响。

51.所述二级反应腔7为圆柱型腔体,相应的,第三外壳部3也为圆柱形结构。

52.二级反应腔7下方为分离腔8,分离腔8采用倒圆锥结构,其面积较大的端部与二级反应腔7连接,相应的,第四外壳部4也采用倒圆锥型结构。

53.第四外壳部4底端面积较小的端部连接有灰斗23,具体的,灰斗23的顶部设置有进口管,进口管通过法兰和固定件与第四外壳部4底端固定连接。

54.灰斗23的底部为倒锥型结构,且倒锥形结构最下方的中心位置设置有固体颗粒排出管24,形成固体颗粒出口,灰斗23的顶部还设置有多个第二氢气出口管25,形成氢气出口。

55.本实施例的工作方法为:

56.预混合的甲烷气体和催化剂颗粒通过多个进料管10进入一级反应腔5内部,由于进料管10与一级反应腔5相切设置,因此气流在一级反应腔5内形成旋流场,与此同时聚焦后的太阳辐射能则通过光圈12照射到太阳能吸收腔11内,高温热量通过导热壁13传送到进入一级反应腔5内的甲烷气体并使得甲烷气体发生裂解反应,在一级反应腔5完成反应过程后产生的氢气、炭黑以及未发生反应的甲烷气体和催化剂经过导流锥形件圆柱部外周的导流叶片21进入二级反应腔7内,经导流叶片21的加速后借助于二级反应腔7内的旋流场实现未反应甲烷气体的进一步裂解反应,通过一级反应腔5和二级反应腔7实现了两级裂解反应,提高了反应效率,反应结束后,裂解产物(氢气和炭黑)以及催化剂进入分离腔,借助于倒圆锥形结构下离心力场的空间位置变化完成氢气和固体颗粒(炭黑和催化剂)的初步分离。受离心力场的影响,产生的氢气在分离腔轴心附近形成内旋流,沿轴向进入氢气导流回收腔中并经溢流出口件进入氢气缓冲腔16中,其中氢气中掺杂的固体颗粒经沉降落入溢流出口件顶面环状凹槽形成的固体颗粒收集室18中,经沉降完成净化的氢气从第二外壳部2的第一氢气出口管22排出。与此同时,完成分离过程的固体颗粒沿分离腔壁面流入灰斗23中,其中掺杂的未分离的氢气由灰斗23顶面的第二氢气出口管25排出,固体颗粒则由固体颗粒排出管24排出。

57.采用本实施例的旋流反应器,能够进行二级裂解反应,二级裂解反应过程可提高反应效率,借助于旋流场提高甲烷气体与催化剂的接触面积和混合效率,同时通过分离腔8和氢气缓冲腔16实现反应产物(氢气和炭黑)的及时分离,同时借助于分离腔8内固体颗粒的分离,降低催化剂的积碳现象,延长催化剂的使用寿命,借助于氢气和固体颗粒出口的净化而提高产物的纯度,甲烷气体的裂解反应、氢气与固体颗粒的分离集成在一台设备中,无需额外设置分离模块实现产物的提纯和收集,简化了工艺流程,减少了基建成本,降低了催化剂的积碳概率,延长了催化剂的使用寿命,同时由于该旋流反应器内无动部件从而降低

了能耗也较少了操作维修的成本。

58.本实施例中,所有氢气出口管能够接入生产线中,使得产生的氢气进入下一道工序。

59.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。