1.本发明涉及脱硫雾化技术领域,具体涉及一种脱硫雾化装置。

背景技术:

2.脱硫,泛指燃烧前脱去燃料中的硫分以及烟道气排放前的去硫过程。是防治大气污染的重要技术措施之一。目前脱硫方法一般有燃烧前、燃烧中和燃烧后脱硫等三种。随着工业的发展和人们生活水平的提高,对能源的渴求也不断增加,燃煤烟气中的so2已经成为大气污染的主要原因。

3.现有技术中,提出了公开号为cn114471346a,公开日为2022年05月13日的中国发明专利文件,来解决上述存在的问题,该专利文献所公开的技术方案如下:包括竖直放置的壳体,壳体的顶面两端均设有进料口,壳体的底面两端均设有出料口,壳体的一侧设有雾化器,雾化器的出雾端设有连通管,连通管的右侧设有多个出雾支管,出雾支管的内端连通设有环形管,多个环形管从上到下均匀分布,环形管环绕在壳体的外壁上,环形管靠近壳体的一侧上设有出雾喷头,出雾喷头的内端延伸至壳体的内部。本发明中刮除板通过固定块带动两个连接轴分别在两个条形滑槽内向内滑动,从而改变刮除板的位置,避免刮除板和附着物之间应力撞击,具有保护的作用;利于刮除壳体内壁上的附着物;进一步使得脱硫剂和水泥原材料充分的接触,改善脱硫效果。

4.针对现有技术存在以下问题:

5.1、现有的脱硫雾化装置雾化后的脱硫剂不能沿着壳体的高度方向均匀分布,降低了和待脱硫物质的接触程度,脱硫效果差;

6.2、现有的脱硫雾化装置无法刮除脱硫雾化装置主体内壁上较硬的附着物,存在着较硬附着物应力撞击刮板的情况,使得刮板有被撞坏的风险;

7.3、现有的脱硫雾化装置,装置在使用中存在粉尘,粉尘会对脱硫造成影响,容易因粉尘较多从而影响雾化质量。

技术实现要素:

8.本发明提供一种脱硫雾化装置,以解决上述背景技术中提出的问题。

9.为解决上述技术问题,本发明所采用的技术方案是:一种脱硫雾化装置,包括脱硫雾化装置主体,所述脱硫雾化装置主体的底面固定连接有支撑腿,所述脱硫雾化装置主体的顶面固定连接有进料管,所述脱硫雾化装置主体的底面固定连接有出料管,所述脱硫雾化装置主体的顶面固定连接有混合机构,所述混合机构的下端贯穿于脱硫雾化装置主体的内部,所述脱硫雾化装置主体的外壁固定连接有除尘机构。

10.所述混合机构包括搅拌装置、喷洒装置和清理装置,所述搅拌装置上端的底部与脱硫雾化装置主体的顶面固定连接,所述喷洒装置的内壁与搅拌装置的内壁固定连接,所述清理装置的内壁与搅拌装置的外壁滑动连接。

11.所述除尘机构包括过滤装置和吸风装置,所述过滤装置的左端与脱硫雾化装置主

体的外壁固定连接,所述吸风装置的右端与过滤装置的左端固定连接。

12.本发明技术方案的进一步改进在于:所述搅拌装置包括转动电机,所述转动电机的底部与脱硫雾化装置主体的顶部固定连接,所述转动电机的输出端固定连接有转动杆,所述转动杆的外壁固定连接有第一锥齿轮,所述第一锥齿轮的外壁啮合有第二锥齿轮,所述第二锥齿轮的内壁固定连接有中心杆,所述中心杆的外壁固定连接有搅拌杆。

13.本发明技术方案的进一步改进在于:喷洒装置包括脱硫箱,所述脱硫箱的底部与脱硫雾化装置主体的顶部固定连接,所述脱硫箱的外壁固定连接有导管,所述导管的另一端与中心杆的内壁搭接,所述中心杆的外壁固定连接有减速器,所述减速器的外壁固定连接有转盘,所述转盘的底部固定连接有雾化喷头。

14.本发明技术方案的进一步改进在于:所述清理装置包括套筒,所述套筒的内壁与搅拌杆的外壁滑动连接,所述套筒的内壁顶部固定连接有弹性件,所述弹性件的另一端与搅拌杆的一端固定连接,所述套筒的外壁固定连接有外壳,所述外壳的内壁固定连接有齿轮杆,所述齿轮杆的外壁啮合有齿筒,所述齿筒的外壁固定连接有刮板。

15.本发明技术方案的进一步改进在于:所述过滤装置包括抽风机,所述抽风机的左端固定连接有风管,所述风管的底部固定连接有除尘管,所述风管的内部固定连接有吸附芯,所述吸附芯的右侧固定连接有过滤网。

16.本发明技术方案的进一步改进在于:所述吸风装置包括吸风筒,所述吸风筒的右侧与风管的左端固定连接,所述吸风筒的内壁固定连接有电机,所述电机的输出端固定连接有旋转杆,所述旋转杆的外壁固定连接有风扇,所述吸风筒的外壁开设有进风口。

17.本发明技术方案的进一步改进在于:所述外壳的左侧开设有槽口,所述槽口的尺寸略大于刮板的宽度尺寸。

18.本发明技术方案的进一步改进在于:所述套筒、弹性件、搅拌杆的数量均为六个,其中三个为一组,分别关于中心杆的中轴左右对称。

19.本发明技术方案的进一步改进在于:所述风扇的数量为若干个,若干个风扇均匀分布在旋转杆的表面。

20.本发明技术方案的进一步改进在于:所述中心杆的表面开设有若干孔洞。

21.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

22.1、本发明提供一种脱硫雾化装置,通过转动电机带动第一锥齿轮转动,使中心杆进行旋转,通过减速器使转盘进行旋转,脱硫箱内的脱硫剂通过导管进入雾化喷头,另一部分从孔洞内被洒出,在旋转的作用下,使脱硫剂均匀洒出,使接触面积更大,反应更完全,解决了现有的脱硫雾化装置雾化后的脱硫剂不能沿着壳体的高度方向均匀分布,降低了和待脱硫物质的接触程度,脱硫效果差的问题。

23.2、本发明提供一种脱硫雾化装置,通过中心杆转动带动搅拌杆转动,弹性件在搅拌杆上滑动可使刮板与脱硫雾化装置主体内壁长期紧密接触,使刮板对内壁附着物刮取更加干净,齿筒与齿轮杆啮合,使刮板可进行旋转,方便刮取,解决了现有的脱硫雾化装置无法刮除脱硫雾化装置主体内壁上较硬的附着物,存在着较硬附着物应力撞击刮板的情况,使得刮板有被撞坏的风险的问题。

24.3、本发明提供一种脱硫雾化装置,通过电机带动风扇转动,使吸风筒内压强减小,脱硫雾化装置主体内的粉尘通过进风口进入吸风筒内,抽风机进行抽风粉尘进入风管内,

吸附芯吸附有毒气体,过滤网进行过滤,粉尘顺着除尘管排出,解决了现有的脱硫雾化装置,装置在使用中存在粉尘,粉尘会对脱硫造成影响,容易因粉尘较多从而影响雾化质量的问题。

附图说明

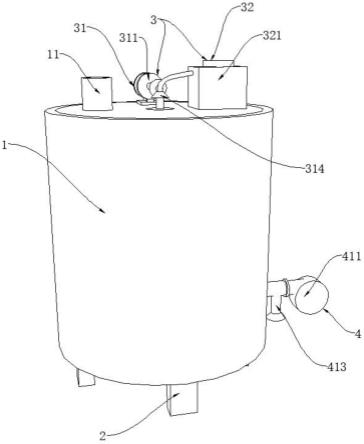

25.图1为本发明的结构示意图;

26.图2为本发明的内部结构示意图;

27.图3为本发明的喷洒装置结构示意图;

28.图4为本发明的除尘机构内部结构示意图;

29.图5为本发明的清理装置结构侧视图;

30.图6为本发明的清理装置结构俯视图。

31.图中:1、脱硫雾化装置主体;2、支撑腿;3、混合机构;4、除尘机构;11、进料管;12、出料管;31、搅拌装置;32、喷洒装置;33、清理装置;41、过滤装置;42、吸风装置;311、转动电机;312、转动杆;313、第一锥齿轮;314、第二锥齿轮;315、中心杆;316、搅拌杆;317、孔洞;321、脱硫箱;322、导管;323、减速器;324、转盘;325、雾化喷头;331、套筒;332、弹性件;333、外壳;334、齿轮杆;335、齿筒;336、刮板;337、槽口;411、抽风机;412、风管;413、除尘管;414、吸附芯;415、过滤网;421、吸风筒;422、电机;423、旋转杆;424、风扇;425、进风口。

具体实施方式

32.下面结合实施例对本发明做进一步详细说明:

33.实施例1

34.如图1-3所示,本发明提供了一种脱硫雾化装置,包括脱硫雾化装置主体1,脱硫雾化装置主体1的底面固定连接有支撑腿2,脱硫雾化装置主体1的顶面固定连接有进料管11,脱硫雾化装置主体1的底面固定连接有出料管12,脱硫雾化装置主体1的顶面固定连接有混合机构3,混合机构3的下端贯穿于脱硫雾化装置主体1的内部,脱硫雾化装置主体1的外壁固定连接有除尘机构4,混合机构3包括搅拌装置31、喷洒装置32和清理装置33,搅拌装置31上端的底部与脱硫雾化装置主体1的顶面固定连接,喷洒装置32的内壁与搅拌装置31的内壁固定连接,清理装置33的内壁与搅拌装置31的外壁滑动连接,搅拌装置31包括转动电机311,转动电机311的底部与脱硫雾化装置主体1的顶部固定连接,转动电机311的输出端固定连接有转动杆312,转动杆312的外壁固定连接有第一锥齿轮313,第一锥齿轮313的外壁啮合有第二锥齿轮314,第二锥齿轮314的内壁固定连接有中心杆315,中心杆315的外壁固定连接有搅拌杆316,中心杆315的表面开设有若干孔洞317,喷洒装置32包括脱硫箱321,脱硫箱321的底部与脱硫雾化装置主体1的顶部固定连接,脱硫箱321的外壁固定连接有导管322,导管322的另一端与中心杆315的内壁搭接,中心杆315的外壁固定连接有减速器323,减速器323的外壁固定连接有转盘324,转盘324的底部固定连接有雾化喷头325,打开脱硫箱321顶部的螺旋盖将脱硫剂倒入脱硫箱321内,将需要脱硫的物质从进料管11倒入,启动转动电机311使转动杆312转动,带动第一锥齿轮313转动,使与第一锥齿轮313啮合的第二锥齿轮314转动,带动中心杆315进行转动,在减速器323的作用下,使转盘324旋转速度与中心杆315旋转速度不同,控制脱硫箱321内脱硫剂通过导管322进入中心杆315内,脱硫剂一

部分进入转盘324通过雾化喷头325雾化喷出,另一部分脱硫剂通过孔洞317喷洒出,使脱硫剂与需要脱硫的物质接触更加充分均匀。

35.进一步的是,通过转动电机311带动第一锥齿轮313转动,使中心杆315进行旋转,通过减速器323使转盘324进行旋转,脱硫箱321内的脱硫剂通过导管322进入雾化喷头325,另一部分从孔洞317内被洒出,在旋转的作用下,使脱硫剂均匀洒出,使接触面积更大,反应更完全,解决了现有的脱硫雾化装置雾化后的脱硫剂不能沿着壳体的高度方向均匀分布,降低了和待脱硫物质的接触程度,脱硫效果差的问题。

36.实施例2

37.如图1、2、5、6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,清理装置33包括套筒331,套筒331的内壁与搅拌杆316的外壁滑动连接,套筒331的内壁顶部固定连接有弹性件332,弹性件332的另一端与搅拌杆316的一端固定连接,套筒331的外壁固定连接有外壳333,外壳333的内壁固定连接有齿轮杆334,齿轮杆334的外壁啮合有齿筒335,齿筒335的外壁固定连接有刮板336,外壳333的左侧开设有槽口337,槽口337的尺寸略大于刮板336的宽度尺寸,套筒331、弹性件332、搅拌杆316的数量均为六个,其中三个为一组,分别关于中心杆315的中轴左右对称,中心杆315带动搅拌杆316转动,弹性件332控制套筒331在搅拌杆316上滑动,带动外壳333和刮板336移动,使刮板336与脱硫雾化装置主体1内壁贴合更加紧密,齿筒335在齿轮杆334上旋转,带动刮板336转动,使刮板336对脱硫雾化装置主体1内壁的附着物刮取更彻底。

38.通过中心杆315转动带动搅拌杆316转动,弹性件332在搅拌杆316上滑动可使刮板336与脱硫雾化装置主体1内壁长期紧密接触,使刮板336对内壁附着物刮取更加干净,齿筒335与齿轮杆334啮合,使刮板336可进行旋转,方便刮取,解决了现有的脱硫雾化装置无法刮除脱硫雾化装置主体内壁上较硬的附着物,存在着较硬附着物应力撞击刮板的情况,使得刮板有被撞坏的风险的问题。

39.实施例3

40.如图1、2、4所示,在实施例1的基础上,本发明提供一种技术方案:优选的,除尘机构4包括过滤装置41和吸风装置42,过滤装置41的左端与脱硫雾化装置主体1的外壁固定连接,吸风装置42的右端与过滤装置41的左端固定连接,过滤装置41包括抽风机411,抽风机411的左端固定连接有风管412,风管412的底部固定连接有除尘管413,风管412的内部固定连接有吸附芯414,吸附芯414的右侧固定连接有过滤网415,吸风装置42包括吸风筒421,吸风筒421的右侧与风管412的左端固定连接,吸风筒421的内壁固定连接有电机422,电机422的输出端固定连接有旋转杆423,旋转杆423的外壁固定连接有风扇424,吸风筒421的外壁开设有进风口425,风扇424的数量为若干个,若干个风扇424均匀分布在旋转杆423的表面,通过电机422带动旋转杆423转动,使风扇424转动,使吸风筒421内的压强减小,吸附脱硫雾化装置主体1内的粉尘通过进风口425进入吸风筒421内,抽风机411抽风将粉尘抽进风管412进通过吸附芯414进行吸附有害气体,过滤网415进行隔档,粉尘最终通过除尘管413排出,经过脱硫的物质从出料管12产出。

41.通过电机422带动风扇424转动,使吸风筒421内压强减小,脱硫雾化装置主体1内的粉尘通过进风口425进入吸风筒421内,抽风机411进行抽风粉尘进入风管412内,吸附芯414吸附有毒气体,过滤网415进行过滤,粉尘顺着除尘管413排出,解决了现有的脱硫雾化

装置,装置在使用中存在粉尘,粉尘会对脱硫造成影响,容易因粉尘较多从而影响雾化质量的问题。

42.下面具体说一下该脱硫雾化装置的工作原理。

43.如图1-6所示,打开脱硫箱321顶部的螺旋盖将脱硫剂倒入脱硫箱321内,将需要脱硫的物质从进料管11倒入,启动转动电机311使转动杆312转动,带动第一锥齿轮313转动,使与第一锥齿轮313啮合的第二锥齿轮314转动,带动中心杆315进行转动,在减速器323的作用下,使转盘324旋转速度与中心杆315旋转速度不同,控制脱硫箱321内脱硫剂通过导管322进入中心杆315内,脱硫剂一部分进入转盘324通过雾化喷头325雾化喷出,另一部分脱硫剂通过孔洞317喷洒出,使脱硫剂与需要脱硫的物质接触更加充分均匀,中心杆315带动搅拌杆316转动,弹性件332控制套筒331在搅拌杆316上滑动,带动外壳333和刮板336移动,使刮板336与脱硫雾化装置主体1内壁贴合更加紧密,齿筒335在齿轮杆334上旋转,带动刮板336转动,使刮板336对脱硫雾化装置主体1内壁的附着物刮取更彻底,通过电机422带动旋转杆423转动,使风扇424转动,使吸风筒421内的压强减小,吸附脱硫雾化装置主体1内的粉尘通过进风口425进入吸风筒421内,抽风机411抽风将粉尘抽进风管412进通过吸附芯414进行吸附有害气体,过滤网415进行隔档,粉尘最终通过除尘管413排出,经过脱硫的物质从出料管12产出。

44.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。