1.本发明涉及炊具领域,更具体地,涉及一种用于锅具的导磁材料、一种制备该导磁材料的方法和一种包括该导磁材料的锅具。

背景技术:

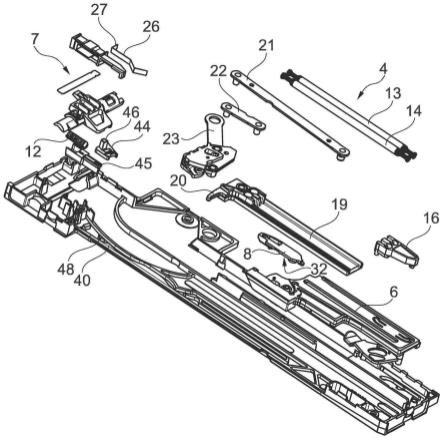

2.现有电磁炉通用炊具主要采用锅身冷铆导磁片(如图1中所示的铁片)对食物进行加热,利用外底部的导磁片在电磁炉交变磁场中产生热量,以达到加热食物的目的。由于锅体本身直接发热,热量从锅底传至锅身,导致锅底温度高,锅壁温度低,食物在锅底容易焦糊,同时容易产生油烟。

技术实现要素:

3.本发明的目的在于提供一种导磁材料和制造该导磁材料的方法,该导磁材料能够在125℃-135℃的温度范围内(例如,在130℃时)发生顺电-铁电相变,减少产生的热量,使得加热温度保持恒定。

4.本发明的另一目的在于提供一种包括该导磁材料的锅具,该锅具在电磁炉上加热时即可以达到保温的效果又可以防止锅具内的食物焦糊。

5.根据本发明的一方面,提供了一种用于锅具的导磁材料,所述导磁材料包括钛酸钡材料和铁磁性金属材料,基于导磁材料的总重量,钛酸钡材料在50wt%-60wt%的范围内,铁磁性金属材料在40wt%-50wt%的范围内。钛酸钡材料在125℃-135℃的温度范围内(例如,在130℃时)时可发生顺电-铁电相变,即,由铁电性转变为顺电性,磁感应强度下降,加热能力降低。铁磁性金属材料具有持续加热的目的。

6.在本发明的实施例中,铁磁性金属材料可以包括铁、钴、镍、碳钢、不锈钢、铁铬钴、铝镍钴、钕铁硼、铁镍合金和钕钴合金中的至少一种。该铁磁性金属材料具有良好的加热效果。

7.在本发明的实施例中,导磁材料的粒度可以在20μm-300μm的范围内。

8.在本发明的实施例中,钛酸钡材料可以在125℃-135℃的范围内发生磁性转变。由于钛酸钡的磁性转变,使得导磁材料能够具有恒温加热的目的。

9.根据本发明的另一方面,一种制备用于锅具的导磁材料的方法,所述方法包括以下步骤:分别提供铁磁性金属材料和钛酸钡材料;将铁磁性金属材料和钛酸钡材料制备成浆料;对浆料进行喷雾干燥,以获得所述导磁材料,其中,基于导磁材料的总重量,钛酸钡材料在50wt%-60wt%的范围内,铁磁性金属材料在40wt%-50wt%的范围内。该方法简易且成本低,并且能够大量的制备导磁材料。

10.在本发明的实施例中,铁磁性金属材料可以包括铁、钴、镍、碳钢、不锈钢、铁铬钴、铝镍钴、钕铁硼、铁镍合金和钕钴合金中的至少一种。

11.在本发明的实施例中,钛酸钡材料的粒度可以在10μm-100μm的范围内,铁磁性金属材料的粒度可以在5μm-20μm的范围内,并且导磁材料中的至少部分可以具有铁磁性金属

材料包覆在钛酸钡材料的外表面的包覆结构。包覆结构的导磁材料即可以具有良好的加热效果,又可以在125℃-135℃的温度范围内发生顺电-铁电相变。

12.在本发明的实施例中,钛酸钡材料的粒度可以在10μm-100μm的范围内,铁磁性金属材料的粒度可以在10μm-100μm的范围内,并且导磁材料中的至少部分可以具有铁磁性金属材料和钛酸钡材料均匀粘结的团簇结构。团簇结构的导磁材料即可以具有良好的加热效果,又可以在125℃-135℃的温度范围内发生顺电-铁电相变。

13.根据本发明的又一方面,提供了一种锅具,该锅具包括基体以及至少形成在基体的底表面上的导磁层,导磁层包括导磁材料。该锅具在电磁炉上加热时即可以达到保温的效果又可以防止锅具内的食物焦糊。

14.在本发明的实施例中,导磁层的厚度可以在50μm-300μm的范围内。如果厚度大于300μm,则制造成本高,导磁效果无明显增强,且应力大,容易破损脱落。如果厚度小于50μm,则制造精度太高,生产难以控制,且电阻过大,导磁效率过低甚至不能导磁。当厚度在50μm-300μm的范围内时,导磁效果明显且导磁效率高。

附图说明

15.通过结合附图对实施例的描述,本发明的上述和/或其它特征和方面将变得清楚和易于理解。

16.图1是示出现有技术的锅具的视图。

17.图2是示出根据本公开的实施例的锅具的视图。

具体实施方式

18.现在,将在下文中结合示例性实施例更充分地描述本发明。然而,本发明可以以多种不同的形式来实施,不应该被理解为局限于在此提出的示例性实施例。提供这些实施例使本发明的公开将是彻底的和完整的,并将本发明的范围充分地传达给本领域的技术人员。

19.本发明提供一种用于磁通产品(例如,锅具)的导磁材料,所述导磁材料可以包括钛酸钡材料和铁磁性金属材料(或者由钛酸钡材料和铁磁性金属材料组成)。

20.根据本发明构思,钛酸钡材料在125℃至5℃的温度区间内,为四方晶系4mm点群,具有显著的铁电性,可以感应电磁炉交变磁场发热。当温度在125℃-135℃(例如,130℃)时,钛酸钡材料的对称性增加,可发生顺电-铁电相变(即,由铁电性转变为顺电性),使得铁电性消失,磁感应强度下降,致使加热能力降低。因此,根据本发明的导磁材料除了包括钛酸钡材料,还可以包括铁磁性金属材料。

21.根据本发明构思,铁磁性金属材料可以包括铁、钴、镍、碳钢、不锈钢、铁铬钴、铝镍钴、钕铁硼、铁镍合金和钕钴合金中的至少一种。由于铁、钴、镍、碳钢、不锈钢、铁铬钴、铝镍钴、钕铁硼、铁镍合金和钕钴合金可以在交变磁场中具有良好的持续加热的效果,从而包括它们的铁磁性金属材料可以感应电磁炉的交变磁场而发热,并且能够持续产生热量,因此具有持续加热的目的。因此,上述两种材料混合的导磁材料能够达到持续加热且温度保持恒定的目的。

22.因此,在本发明构思的导磁材料中,根据钛酸钡材料的磁性转变性质,当温度低于

125℃时,钛酸钡材料和铁磁性金属材料同为发热材料;当温度高于125℃时,钛酸钡材料转变为顺电性,由于其导磁性降低导致产生热量减少(或者不产生热量),因此在导磁材料中铁磁性材料为主要发热材料。此时,锅具本身由吸热大于放热状态转变为吸热等于或小于放热状态,温度在125-150℃内保持恒定。

23.当锅具上设置根据示例性实施例的导磁材料时,当导磁材料中的铁磁性金属材料的含量低于40wt%时,导磁材料在高于125℃时产生的热量会小于锅具损失的热量,导致锅具内的温度降低;相反,当导磁材料低于125℃时,钛酸钡材料又会从顺电性转变为铁电性而继续发热,从而导致锅具内的温度升高。由此,锅具内的温度会一直在一个范围内波动,难以达到恒温的效果。另外,当导磁材料中的铁磁性金属材料的含量高于50wt%时,导磁材料在温度超过125℃时产生的热量依然会大于锅具本身的放热量,温度会持续上升,无法达到无油烟、防焦糊的目的。

24.因此,在本发明的实施例中,基于导磁材料的总重量,钛酸钡材料可以在50wt%-60wt%的范围内、优选地在52wt%-58wt%的范围内、更优选地在54wt-56wt%的范围内,铁磁性金属材料占比可以在40wt%-50wt%的范围内、优选地在42wt%-48wt%的范围内、更优选地在44wt-46wt%的范围内。由此,在交变磁场中,导磁材料产生的热量与锅具(例如,陶瓷煲)散失的热量相同,即,可以达到保温且不焦糊的效果。

25.在下文中,将结合示例性实施例描述制备根据本发明的用于锅具的导磁材料的方法,并且在下面将省略描述上面已经描述的材料及其性质。

26.根据示例性实施例的制备导磁材料的方法可以包括:分别提供铁磁性金属材料和钛酸钡材料;将铁磁性金属材料和钛酸钡材料制备成浆料;以及对浆料进行喷雾干燥,以获得所述导磁材料。

27.根据示例性实施例,可以采用各种方法来提供上面已经结合示例性实施例描述的铁磁性金属材料和钛酸钡材料。例如,可以采用球磨法来提供铁磁性金属材料和钛酸钡材料。根据具体示例,可以选择市售的钛酸钡材料及铁、钴、镍、碳钢、不锈钢、铁铬钴、铝镍钴、钕铁硼、铁镍合金和钕钴合金中的至少一种作为铁磁性金属材料,并且利用球磨机将铁磁性金属材料和钛酸钡材料球磨至预定粒度。然而,本发明构思不限于此,例如,本领域技术人员可以采用现有技术来提供具有预定粒度的铁磁性金属材料和钛酸钡材料。

28.例如,当采用后面将要描述的包覆法形成根据示例性实施例的导磁材料时,可以利用诸如球磨机的粒度控制设备将铁磁性金属材料的粒度控制在5μm-20μm的范围内,并且可以将钛酸钡材料的粒度控制在10μm-100μm的范围内。另外,在球磨的过程中,可以使获得的铁磁性金属材料的粒度的分布集中(例如,符合正态分布),并且可以使获得的钛酸钡材料的粒度的分布集中(例如,符合正态分布),以方便后续制浆和喷雾等工序。又例如,当采用后面将要描述的造粒法形成根据示例性实施例的导磁材料时,可以利用诸如球磨机的粒度控制设备将铁磁性金属材料的粒度控制在10μm-100μm的范围内,并且可以将钛酸钡材料的粒度控制在10μm-100μm的范围内。另外,在球磨的过程中,可以使获得的铁磁性金属材料的粒度尽量相同,并且可以使获得的钛酸钡材料的粒度尽量相同,以方便后续制浆和喷雾等工序。

29.在提供了具有预定粒度尺寸的铁磁性金属材料和钛酸钡材料后,可以将铁磁性金属材料和钛酸钡材料制备成浆料。

30.在制备浆料的步骤中,可以将预定粒度组成的铁磁性金属材料和钛酸钡材料混入溶液中以制备成固含量在20wt%~70wt%的范围内的浆料,其中,溶液按溶液的总重量计可以包括1wt%~4wt%的粘结剂、0.5wt%~1wt%的分散剂、1wt%~2wt%的消泡剂,并且余量为去离子水。粘结剂可以包括聚乙烯醇、聚丙烯醇、羟甲基纤维素、羟乙基纤维素和/或羟丙基甲基纤维素。分散剂可以为柠檬酸和/或三乙基己基磷酸,消泡剂可以为聚醚改性硅油和/或有机硅油。

31.在制备好浆料后,可以对浆料执行喷雾干燥的步骤,以获得导磁材料。根据示例性实施例,可以采用包覆法或造粒法等工艺来利用喷雾干燥的步骤形成导磁材料。这里,包覆法和造粒法包括相同的工艺,其区别仅在于浆料中铁磁性金属材料和钛酸钡材料的粒度组成的差异。例如,当采用包覆法形成导磁材料时,钛酸钡材料的粒度可以在10μm-100μm的范围内,并且可以被控制为相对较大,铁磁性金属材料的粒度可以在5μm-20μm的范围内,并且可以被控制为相对较小,因此在喷雾干燥步骤中,小粒度的铁磁性金属材料可以包覆在大粒度的钛酸钡材料的外表面,进而形成包覆结构。又例如,当采用造粒法形成导磁材料时,钛酸钡材料的粒度与铁磁性金属材料的粒度可以被控制在10μm-100μm的范围内,并且可以被控制为基本一致,因此在后续的喷雾干燥步骤中,由于粒度的一致性无法形成包覆结构,而是形成铁磁性金属材料和钛酸钡材料均匀粘结的团簇结构。然而,示例性实施例不限于此。

32.根据示例性实施例,在喷雾干燥的步骤中,可以将球磨后的材料输送到6000转/分钟-15000转/分钟(例如,6000转/分钟-12000转/分钟)的高速甩液圆盘上,以形成滴。滴可以被60℃-100℃的热风吹进100℃-400℃的干燥塔内,滴在下降过程中,经过5秒-15秒,形成球形、实心的粉末颗粒。由于原始粉末颗粒的粒度较小,粘附或包覆后的粉末颗粒的粒度也相对较小,因此可以在相对低的转速(例如,6000转/分钟-12000转/分钟)下就能够将粉末颗粒甩出。

33.经过喷雾干燥后,可以获得具有预定粒度的包括多个导磁颗粒的导磁材料。如上所述,可以通过包覆法或造粒法形成导磁材料,因此,导磁材料可以根据包覆法或造粒法具有不同的粒度组成。例如,当采用包覆法形成导磁材料时,导磁材料中的导磁颗粒可以具有20μm-140μm的粒度;当采用造粒法形成导磁材料时,导磁材料中的导磁颗粒可以具有30μm-300μm的粒度。然而,示例性实施例不限于此。

34.在喷雾干燥以获得多个导磁颗粒后,可以对导磁颗粒执行烧结的步骤。具体地,可以利用烧结机对上述喷雾干燥后的粉末颗粒进行烧结,以去除粉末颗粒中的水分。可以根据原料粉末的物性来制定烧结曲线,并且根据示例性实施例,升温速度一般可以是5℃/分钟-20℃/分钟(例如,5℃/分钟-10℃/分钟),保持时间可以为3小时-30小时(例如,3小时-10小时)。由于粉末颗粒的粒度较小,因此可以在较慢的升温速度和较短的保温时间下就能够达到所需要的效果。

35.根据上面结合示例性实施例的描述,可以获得本发明构思的包括多个导磁颗粒的导磁材料。当利用形成层的工艺(例如,热喷涂或冷喷涂)在锅具的基体的至少部分表面上(例如,底表面)形成导磁结构时,可以获得本发明构思的具有恒温加热性能的锅具。

36.图2是示出根据发明的实施例的包括导磁材料的锅具的视图。

37.参照图2,锅具可以包括锅体以及形成在锅体的底表面(外底表面和/或内底表面)

上的导磁层,并且导磁层可以包括上述的导磁材料。可以采用喷涂工艺(例如,冷喷涂或热喷涂)将导磁材料喷涂在锅体的底表面上以形成导磁层。除了采用喷涂工艺之外,还可以采用粉末冶金或者3d打印方式将导磁材料制备到锅具外底部或者内底部,形成恒温锅具。该锅具在电磁炉上加热时即可以达到保温的效果又可以防止锅具内的食物焦糊。

38.下面将结合示例对本发明的制备导磁材料的方法进行详细的描述。

39.实施例1

40.通过下面的步骤来制备根据实施例1的锅具。

41.1、制备导磁材料。

42.将钛酸钡材料球磨至20μm,将不锈钢球磨至5μm。然后以60:40的重量比将钛酸钡材料和不锈钢混入溶液中以制备成固含量为60wt%的浆料,其中,溶液包括2wt%的聚乙烯醇、1wt%的柠檬酸和2wt%的聚醚改性硅油且余量为去离子水。将浆料输送到8000转/分钟的高速甩液圆盘上形成滴,滴被70℃的热风吹进300℃的干燥塔内,滴在下降的过程中,经过10秒,形成球形的粉末颗粒。将粉末颗粒进行烧结,升温速度为7℃/分钟,保持时间为6小时,筛分烧结后的粉末颗粒,以获得平均粒度为80μm的导磁材料。

43.2、制备锅具。

44.选取锅具基材(材质为铝),并且对锅具的外底部进行喷砂处理。将上述制备的导磁材料预热后进行等离子喷涂,预热的作用是提高粉末流动性,防止堵枪。喷涂所形成的涂层的厚度为100μm。

45.等离子参数:主气流量:1500l/h;氢气:100l/h;电压:50v;电流:500a;送粉率:30g/min;枪嘴规格:直径5mm直孔枪嘴。

46.等离子喷涂之后,对导磁层进行砂光处理,得到外底部光滑的导磁锅具样品。

47.实施例2

48.除了钛酸钡材料与不锈钢的重量比为50:50之外,采用与实施例1的方法相同的方法制造根据实施例2的锅具。

49.实施例3

50.除了钛酸钡材料与不锈钢的重量比为52:48:之外,采用与实施例1的方法相同的方法制造根据实施例3的锅具。

51.实施例4

52.除了钛酸钡材料与不锈钢的重量比为55:45之外,采用与实施例1的方法相同的方法制造根据实施例4的锅具。

53.实施例5

54.除了钛酸钡材料与不锈钢的重量比为58:42之外,采用与实施例1的方法相同的方法制造根据实施例5的锅具。

55.实施例6

56.除了采用铁镍合金代替不锈钢之外,采用与实施例1的方法相同的方法制造根据实施例6的锅具。

57.实施例7

58.除了采用钕钴合金代替不锈钢之外,采用与实施例1的方法相同的方法制造根据实施例7的锅具。

59.实施例8

60.除了形成厚度为50μm的导磁层外,采用与实施例1的方法相同的方法制造根据实施例8的锅具。

61.实施例9

62.除了形成厚度为300μm的导磁层外,采用与实施例1的方法相同的方法制造根据实施例9的锅具。

63.实施例10

64.除了形成厚度为200μm的导磁层外,采用与实施例1的方法相同的方法制造根据实施例10的锅具。

65.实施例11

66.除了钛酸钡材料的粒度为10μm外,采用与实施例1的方法相同的方法制造根据实施例11的锅具。

67.实施例12

68.除了形成平均粒度为140μm的导磁材料外,采用与实施例1的方法相同的方法制造根据实施例12的锅具。

69.实施例13

70.除了钛酸钡材料的粒度为70μm外,采用与实施例12的方法相同的方法制造根据实施例13的锅具。

71.实施例14

72.除了钛酸钡材料的粒度为50μm外,采用与实施例12的方法相同的方法制造根据实施例14的锅具。

73.实施例15

74.除了不锈钢的粒度为10μm外,采用与实施例1的方法相同的方法制造根据实施例15的锅具。

75.实施例16

76.除了不锈钢的粒度为20μm外,采用与实施例1的方法相同的方法制造根据实施例16的锅具。

77.实施例17

78.除了不锈钢的粒度为70μm外,采用与实施例13的方法相同的方法制造根据实施例17的锅具。

79.实施例18

80.除了不锈钢的粒度为50μm外,采用与实施例14的方法相同的方法制造根据实施例18的锅具。

81.对比示例1

82.除了仅采用不锈钢粉末作为导磁材料之外,采用与实施例1的方法相同的方法制造根据对比示例1的锅具。

83.对比示例2

84.除了钛酸钡材料与不锈钢的重量比为80:20之外,采用与实施例1的方法相同的方法制造根据对比示例2的锅具。

85.对比示例3

86.除了钛酸钡材料与不锈钢的重量比为40:60之外,采用与实施例1的方法相同的方法制造根据对比示例3的锅具。

87.对比示例4

88.除了仅采用钛酸钡材料作为导磁材料之外,采用与实施例1的方法相同的方法制造根据对比示例4的锅具。

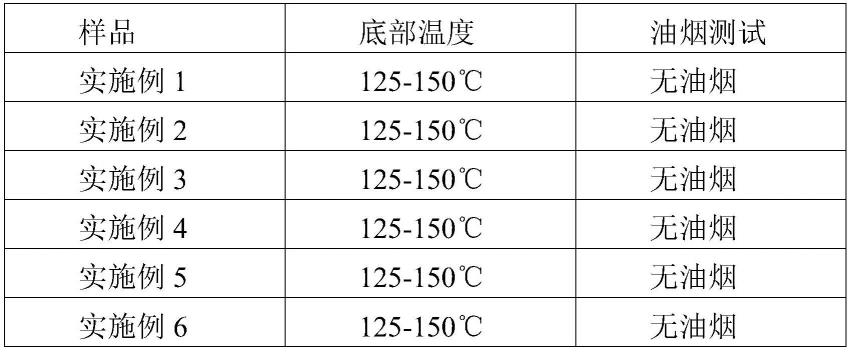

89.将上述制备后的锅具进行底部温度测试和油烟测试,测试结果如下面的表1中所示。

90.测试方法:

91.1)底部温度测试:将待测样品放在家用电磁炉上加热10min,然后用探头式测温计对锅体内底部1/2r处进行温度测量,记录3-10min内的温度变化范围;

92.2)油烟测试:取200ml的食用油置于锅具内,将锅具置于电磁炉上加热,观察油烟产生的时间。

93.表1

94.[0095][0096]

通过本发明构思的实施例1-实施例18与对比示例1-对比示例4的比较,可以看出,包括通过根据本发明构思的导磁材料形成的导磁层的锅具的温度能够恒定在125-150℃的范围内,并且达到电磁炉通用目的。根据本发明构思的锅具在电磁炉工作期间既能达到恒温的目的又能控制无油烟产生。

[0097]

虽然已经参照本发明的示例性实施例具体地示出并描述了本发明,但是本领域普通技术人员将理解,在不脱离如权利要求和它们的等同物所限定的本发明的精神和范围的情况下,可以在此做出形式和细节上的各种改变。应当仅仅在描述性的意义上而不是出于限制的目的来考虑实施例。因此,本发明的范围不是由本发明的具体实施方式来限定,而是由权利要求书来限定,该范围内的所有差异将被解释为包括在本发明中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。