1.本实用新型属于冶金连铸技术领域,具体涉及一种连铸火焰切割缝测量装置。

背景技术:

2.目前火焰切割用于连铸坯定尺热切,常常采用乙炔、丙烷、天然气或氢气进行切割,通过控制气体压力以控制气体流量,从而控制切割质量,割嘴在使用过程中经过磨损消耗,切割质量发生变化。火焰切割缝是衡量火焰切割质量的重要指标,切割缝隙越大,后期若气流吹扫不干净,可能产生的切割瘤就越大,坯料一旦有大量的切割瘤堆积,去除困难,若不去除将阻碍后道轧制时进入轨道,可能在轨道口卡住,并且成品还会产生一定的质量问题。因此割缝的检测显得尤为重要,检测割缝是否在技术要求范围内,若超过范围应及时更换割嘴,或立即排查原因。

3.现有的割缝检测技术为冷坯下线检测,具体方法为:选取头坯或尾坯,火焰切割机在连铸热坯上进行火焰切割,并留取一小部分(小于或等于一半),该坯子下冷床,冷却以后再进行切割缝的测量,测量的方式为用制作好的标准塞尺进行测量,能塞进去且尺寸刚好的或者塞不进去的就是合格,若塞进去仍然有一定的余地和空隙则为不合格。

4.这样的方法存在一定的弊端,一是无法在线检测,只能检测头尾坯的割缝宽度,二是无法正确掌握割缝的宽度。现急需一种新的检测手段,能够进行更精确且更快捷的方式,使得既能保证安全,又能在线和离线两种方式均能进行。

技术实现要素:

5.本实用新型提供一种连铸火焰切割缝测量装置,更精确且更快捷的对切割缝间隙进行测量。

6.本实用新型解决其技术问题所采用的技术方案是:一种连铸火焰切割缝测量装置,包括塞尺、连接杆、限位板、若干齿、两压片、刻度,其中:

7.塞尺呈三棱柱状,以三棱柱一个呈四边形的面作为塞尺的顶部,塞尺与顶部相对的呈直线的侧边为底部;

8.连接杆一端与塞尺顶部连接,另一端为自由端;

9.限位板套设在塞尺外部,限位板能够从塞尺底部向塞尺顶部方向移动;

10.若干齿设置在塞尺两个呈三角形的侧面上,且若干齿沿塞尺底部向顶部方向分布;

11.压片一端与限位板底部连接,另一端与塞尺上的齿相接触;

12.刻度设置在塞尺另外两个呈四边形的面上。

13.作为本实用新型的进一步优选,压片向限位板与塞尺连接处弯曲呈弧形。

14.作为本实用新型的进一步优选,还包括握把,握把与连接杆自由端螺纹连接。

15.作为本实用新型的进一步优选,刻度范围为0-10mm。

16.作为本实用新型的进一步优选,限位板的宽度大于1cm。

17.作为本实用新型的进一步优选,连接杆长度范围在20-100cm或者5-7m。

18.通过以上技术方案,相对于现有技术,本实用新型具有以下有益效果:

19.1、本实用新型将塞尺的底部塞入切割缝,微送握把,利用连接杆的重力,使得塞尺卡在切割缝处,随着塞尺的渐渐下降,限位板会向上移动;当塞尺卡在切割缝处时,限位板会因为两压片的存在被限定,不会发生下滑,操作人员抬起连接杆,通过观测限位板所处位置的刻度即可得到切割缝的缝隙大小。

20.2、本实用新型根据测量得到的切割缝大小可以预测割嘴能继续使用的时间范围,便于操作人员及时对切割缝进行测量,直至测得切割缝的大小超过4mm则需要更换割嘴。

21.3、本实用新型通过两压片限定限位板与塞尺之间的相对位置,当压片受压时,会发生弯曲,限位板向上移动时,压片不断的弯曲,会从一个两齿之间移动至下一个两齿之间,直至限位板静止,两压片与塞尺接触的一端开在当前两齿之间,对限位板进行位置限定,从而实现将塞尺拿出切割缝后,限位板与塞尺之间的相对位置不会发生变动。

附图说明

22.下面结合附图和实施例对本实用新型进一步说明。

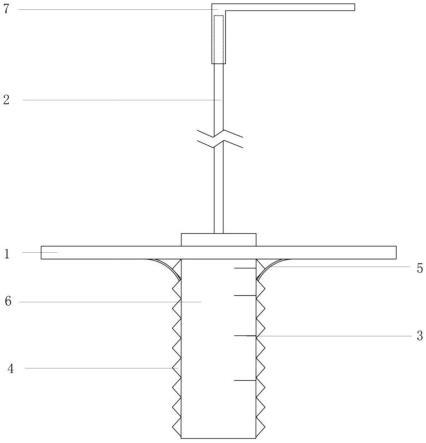

23.图1是本实用新型整体结构示意图;

24.图2是本实用新型安装有握把的整体结构示意图;

25.图3是本实用新型在进行测量时俯视图;

26.图4是本实用新型塞尺呈三角形的侧面的结构示意图。

27.图中:1、限位板;2、连接杆;3、刻度;4、齿;5、压片;6、塞尺;7、握把;8、坯料;9、切割缝。

具体实施方式

28.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

29.本实用新型的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

30.实施例1

31.本实施例提供一种优选实施方案,一种连铸火焰切割缝测量装置,如图1至图4所示,包括塞尺6、连接杆2、限位板1、若干齿4、两压片5、刻度3,其中:

32.上述塞尺6呈三棱柱状,以三棱柱一个呈四边形的面作为塞尺6的顶部,塞尺6与顶部相对的呈直线的侧边为底部。塞尺6需要塞进坯料8上的切割缝9内,因切割缝9的缝隙不超过1cm,所以塞尺6底部呈直线状,可以将塞尺6底部的长度设置与坯料8的宽度一致,如此即使塞尺6厚度很薄,操作人员依旧可以快速的将塞尺6塞入切割缝9内。

33.上述连接杆2一端与塞尺6顶部连接,另一端为自由端。因坯料8温度达到900摄氏度,操作人员无法近距离靠近坯料8,因此设置连接杆2,通过移动连接杆2实现塞尺6的移

动。优选地,连接杆2长度为5-7m或者20-100cm。进一步地,为了便于操作人员对连接杆2进行移动,在连接杆2自由端安装可拆卸的握把7,优选地,握把7与连接杆2自由端采用螺纹连接。具体地,握把7呈l形,握把7的较短边内部设置内螺纹,与连接杆2自由端的外螺纹相配合,实现螺纹连接。

34.上述限位板1套设在塞尺6外部,限位板1能够从塞尺6底部向塞尺6顶部方向移动。若干齿4设置在塞尺6两个呈三角形的侧面上,且若干齿4沿塞尺6底部向顶部方向分布。具体地,限位板1的宽度大于1cm,也就是,限位板1需卡在坯料8顶面无法进入切割缝9内。

35.上述压片5一端与限位板1底部连接,另一端与塞尺6上的齿4相接触。具体地,压片5向限位板1与塞尺6连接处弯曲呈弧形。通过两压片5限定限位板1与塞尺6之间的相对位置,当压片5受压时,会发生弯曲,限位板1向上移动时,压片5不断的弯曲,会从一个两齿4之间移动至下一个两齿4之间,直至限位板1静止,两压片5与塞尺6接触的一端开在当前两齿4之间,对限位板1进行位置限定,从而实现将塞尺6拿出切割缝9后,限位板1与塞尺6之间的相对位置不会发生变动。

36.上述刻度3设置在塞尺6另外两个呈四边形的面上。具体地,刻度3范围为0-10mm。

37.本实施方案包括两种操作方法,分在线操作和离线操作,具体如下:

38.在线操作(坯料8制作过程中对切割缝9进行测量):操作人员将限位板1沿塞尺6底部向塞尺6顶部方向套在塞尺6上,直至限位板1底部的两压片5均与塞尺6上齿4相接触,且两压片5与塞尺6接触的一端均处在两个齿4之间。然后操作人员操作连接杆2,将塞尺6向坯料8方向移动,直至将塞尺6的底部塞入切割缝9。接着操作人员微送握把7,利用连接杆2的重力,使得塞尺6卡在切割缝9处,随着塞尺6的渐渐下降,限位板1会向上移动;当塞尺6卡在切割缝9处时,限位板1会因为两压片5的存在被限定,不会发生下滑,操作人员抬起连接杆2,通过观测限位板1所处位置的刻度3即可得到切割缝9的缝隙大小。在线操作时,连接杆2长度范围为5-7m。

39.离线操作(待坯料8冷却后对切割缝9进行测量):操作人员无需手持握把7,抓持连接杆2靠近塞尺6处对切割缝9进行测量,操作人员可以近距离观测,及时读取刻度3。进一步地,可以另行设置一个连接杆2长度范围在20-100cm的测量装置,便于近距离对冷却后坯料8的切割缝9进行测量。离线操作时,连接杆2长度范围为20-100m。

40.当得到的切割缝9大小超过4mm,则需要及时更换割嘴;得到的切割缝9大小≤4mm,说明此时切割缝9满足技术要求,无需进行割嘴的更换。且根据测量得到的切割缝9大小可以预测割嘴能继续使用的时间范围,便于操作人员及时对切割缝9进行测量,然后及时更换割嘴。

41.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

42.本技术中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

43.本技术中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

44.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。