1.本发明涉及柔性车间作业调度领域,具体涉及一种基于帝国竞争算法的多目标柔性作业车间分批调度优化方法。

背景技术:

2.柔性作业车间调度问题由brucker和schlie在1990年首次提出并证明是一个多项式复杂程度的非确定性问题np-hard。

3.目前,许多关于柔性作业车间调度问题fjsp的研究集中于车间总能耗和完成时间上,随着定制化程度的上升以及交货期、能耗、产品数量庞大等问题的产生,使得生产计划和排产任务更加复杂。同时由于设备的局限性、加工周期长、能耗高等原因,某些加工设备成为整个生产的核心设备。为了降低能耗,提高交货率,对于仅关注车间总能耗和完成时间的调度优化方法,已无法满足现代柔性作业车间生产的实际需求。

4.柔性作业车间分批调度问题是在柔性作业车间调度问题上进行批次划分的扩展,同时增加批次划分的约束,其柔性化主要体现在对制造资源的多种选择上,即制造资源对不同工件不同工序的成本和时间都有所差异。因此,如何根据加工数量,指定相应的批次划分方案来提高周转效率的同时,提高核心设备利用率并降低完工时间,是当前加工生产企业,亟需解决的问题。

技术实现要素:

5.本发明提出了一种基于帝国竞争算法的多目标柔性作业车间分批调度方法,以解决可变加工批次的多目标柔性作业车间分批调度中核心设备利用率和最大完工时间的问题。

6.为解决上述技术问题,本发明提供了一种基于帝国竞争算法的多目标柔性作业车间分批调度方法,包括以下步骤:

7.步骤s1:对目标柔性作业车间设定预设条件、基本参数和约束条件,并基于最小化最大完工时间、核心设备利用率最大化和最小化批次数目为目标设定优化目标函数,构建生产调度模型;

8.步骤s2:对目标柔性作业车间的批次划分部分和批次调度部分进行两段式编码和解码操作;

9.步骤s3:对于所述批次划分部分和批次调度部分,采用多种种群生成策略,设定种群规模并基于帝国竞争算法生成初始种群;

10.步骤s4:计算所述初始种群中个体的成本,并进行排序,设定优异个体数量以选定优异个体并分配从属个体,生成初始种族;

11.步骤s5:通过多种同化策略对所述初始种族进行同化,得到同化种族;

12.步骤s6:通过自适应参数采用多种优化策略,对所述同化种族进行优化,生成优化种族;

13.步骤s7:计算所述优化种族的总成本,进行种族竞争,当满足设定的最大迭代次数时,输出最优方案,否则重新执行步骤s3~s7。

14.优选地,步骤s1中所述优化目标函数包括:

15.1)核心设备利用率:

[0016][0017]

式中,t

o,j,m

表示工序第j个工件的第i道工序在设备m上的单个工件加工时间,bj表示未加工工件j的数量,mc表示核心设备,c

r,m

表示设备m上第r个任务的完工时间,s

r,m

表示设备m上第r个任务的开始时间,η

mc

表示核心设备利用率;

[0018]

2)最大完工时间:

[0019][0020]

式中,c

j,o,s,m

表示第j个工件的第i道工序的第s个批次在设备m上的完工时间;

[0021]

3)批次数目:

[0022][0023]

式中,j表示所有工件的集合,oj表示工件j的工序数,sj表示oj划分的批次数目,r

s,j,o

表示如果第j个工件的第i道工序的第s个批次的数目不等于0则r

s,j,o

=1,否则r

s,j,o

=0;

[0024]

4)最终优化目标:

[0025][0026]

优选地,步骤s2中所述批次划分部分通过以下公式计算每道工序的最大批次划分数目l,以确定编码长度:

[0027][0028]

式中,b

min,j

表示最小批次快;

[0029]

所述批次调度段中,采用(j,o,m)来表示工件j的第o道工序安排在设备m上加工。

[0030]

优选地,所述解码操作包括以下步骤:

[0031]

步骤s21:通过以下公式计算每个批次的批次数量,以划分队列:

[0032]

[0033]

式中,a

j,o,s

表示0到1的随机数,如果a

j,o,s

=0则表示批次的大小为0,

[0034]

步骤s22:在批次调度部分,按从左到右的顺序解析工件、工序和设备信息;

[0035]

步骤s23:根据设备信息,得到当前任务可加工的设备开始时间,确定设备约束信息;

[0036]

步骤s24:在满足所述约束条件的情况下,计算工序的允许开始时间;

[0037]

步骤s25:根据所述设备约束信息和工序的允许开始时间,确定最终开始时间,再基于所述批次数量和优化目标函数,计算最终结果。

[0038]

优选地,步骤s3中多种种群生成策略分为:

[0039]

针对所述批次划分部分包括:

[0040]

1)随机生成策略;

[0041]

2)最大化批次划分策略;

[0042]

3)不划分批次策略;

[0043]

针对所述批次调度部分包括:

[0044]

1)随机生成策略;

[0045]

2)先到先加工的设备选择策略;

[0046]

3)选择最先结束加工的设备策略。

[0047]

优选地,步骤s5中所述多种同化策略为随机选择一种同化策略或多种同化策略共同使用,供选择的同化策略包括包括:

[0048]

1)基于批次划分队列的同化策略:

[0049]

2)基于调度队列的同化策略。

[0050]

优选地,所述基于批次划分队列的同化策略,包括以下步骤:

[0051]

步骤s511:对于优异个体所支配的从属个体g,随机生成两个随机数p1和p2,p1》p2,选取优异个体批次划分部分中p1至p2批次划分段赋值给其从属个体g,得到新解;

[0052]

步骤s512:如果新解优于优异个体,则用新解代替优异个体位置;如果新解优于从属个体g,用新解代替从属个体g;

[0053]

所述基于调度队列的同化策略,包括以下步骤:

[0054]

步骤s521:随机构建一个临时个体temp;

[0055]

步骤s522:对于优异个体所支配的从属个体g,随机选择优异个体批次调度部分中一段,赋值给临时个体temp,其余部分用从属个体填充做冲突检测,根据两组调度队列建立映射关系,查找临时个体temp多余基因,将多余基因转换为缺失基因;

[0056]

步骤s523:如果临时个体temp优于优异个体,临时个体temp代替优异个体位置;如果临时个体temp优于从属个体g,国家temp代替从属个体g。

[0057]

优选地,步骤s6生成优化种族的方法包括以下步骤:

[0058]

步骤s61:对所述从属个体进行非支配排序,基于排序结果从大到少设定初始优化率r

original

;

[0059]

步骤s62:设定迭代系数,并基于所述迭代系数和初始革命率r

original

,计算当前优化率r

current

;

[0060]

步骤s63:基于当前优化率r

current

,采用轮盘赌选择从属个体,如未选中则继续选择下一个从属个体;

[0061]

步骤s64:随机选择所述多种优化策略中的一种对从属个体进行优化产生新解z;

[0062]

步骤s65:当所述新解z优于所述从属个体所从属的优异个体时,则采用所述新解z替换优异个体;如果新解z优于所述从属个体时,则采用新解z替换从属个体。

[0063]

优选地,所述多种优化策略包括:

[0064]

1)将核心设备上进行的工序对应的批次划分部分的编码段突变成不同的随机数,改变批量的大小,若突变为0,则说明取消此批次,减少了批次数量,从而影响最大完工时间,之后将核心设备上进行的工序对应的批次划分部分的编码与同操作的其他批次位置互换,从而实现改变批次加工顺序;

[0065]

2)对连续的加工的同类工件同种工序进行批次合并,同时在对批次调度部分进行优化操作时,保留合并的批次及对应的批次调度部分的编码。

[0066]

优选地,所述种群规模、优异个体数量、最大迭代次数和初始优化率,通过正交实验获得。

[0067]

本发明的有益效果在于:

[0068]

提出一种基于帝国竞争算法的多目标柔性作业车间分批调度优化方法来解决可变子批的多目标柔性作业车间分批调度中核心设备利用率问题。提出了批次划分和批次调度组成的两段式编码方式,并采用了左移解码规则来解决调度集成问题。采用基于自适应参数的领域结构启发式优化进行全局搜索避免陷入局部最优。在此基础上,采用两种同化策略在同化过程交替使用以强化局部搜索能力。该算法比已有算法具有更高的效率和有效性。并且,该模型更加适用于最小化最大完工时间、最大化设备利用率和最小化批次数目,解决了核心设备的效率问题,同时增强了帝国竞争算法ica的搜索能力,比已有算法具有更高的效率和有效性。

附图说明

[0069]

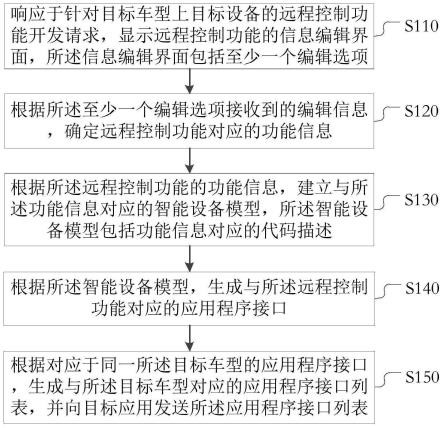

图1为本发明的算法流程示意图;

[0070]

图2为本发明的编码示意图;

[0071]

图3为本发明的同化过程示意图;

[0072]

图4为本发明的竞争过程示意图;

[0073]

图5为本发明优选实施例对比实验中的种群规模因素水平趋势图;

[0074]

图6为本发明优选实施例对比实验中的算法自身对比结果统计图;

[0075]

图7为本发明优选实施例对比实验中的与其他算法对比的箱线图;

[0076]

图8是本发明优选实施例对比实验中的部分算例的各算法pareto最优解集分布情况图。

具体实施方式

[0077]

下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0078]

如图1所示,为本发明算法部分的流程示意图,以下结合本发明实施例来说明基于

帝国竞争算法的多目标柔性作业车间分批调度方法,具体地,包括以下步骤:

[0079]

步骤s1:对目标柔性作业车间设定预设条件、基本参数和约束条件,并基于最小化最大完工时间、核心设备利用率最大化和最小化批次数目为目标设定优化目标函数,构建生产调度模型;

[0080]

为了更加直观地描述柔性作业车间分批调度问题,现假设单台设备上的加工任务的开始需满足批量约束,对模型的环境做出的预设条件包括:

[0081]

1)设备在加工一种工件的各子批期间,不能在其中插入其他加工任务。

[0082]

2)每种工件每道工序在可选设备上的加工时间是确定的。

[0083]

3)每种工件子批的运输和准备时间都是确定的,且在一台设备上加工同种工件的同一工序时,各子批之间无需准备时间。

[0084]

4)每道工序的加工过程不得中断。

[0085]

5)整个生产过程一切设备正常运转,不考虑出现故障。

[0086]

基本参数包括:

[0087]

m:加工设备集合;

[0088]

m:设备总数,m∈m;

[0089]

mc:核心设备;

[0090]

j:所有工件集合;

[0091]

j:工件索引号,j∈j;

[0092]

η

mc

:核心设备利用率;

[0093]cmax

:最大完成时间;

[0094]cr,m

:设备m上第r个任务完工时间;

[0095]cj,o,s,m

:o

j,o,s

在设备m上的完工时间;

[0096]

oj:工件j的工序数;

[0097]oj,o

:第j工件的第i道工序;

[0098]oj,o,s

:工序o

j,o

的第s个批次;

[0099]bj

:未加工j的数量;

[0100]

sj:工序o

j,o

划分的批次数目;

[0101]rm

:分配到设备m上的最大任务数;

[0102]

s:b

j,o,s

规模不为空的批次个数和;

[0103]bj,o,s

:批次o

j,o,s

的批量数目;

[0104]

t

o,j,m

:设备m上的工序o

j,o

单个工件加工时间;

[0105]so,j,m

:设备m上的工序o

j,o

的第一个任务的安装时间;

[0106]so,j,m,o',j'

:在设备m上,前道工序为o

j',o'

,后道工序o

j,o

,则准备所需时间;

[0107]

t

m,m'

:设备m与m'之间的工件传送时间;

[0108]bmin,j

:最小批次块;

[0109]sr,m

:设备m上第r个任务的开始时间;

[0110]qo,j,m

:q

o,j,m

=1表示工序o

j,o

能在设备m上进行加工,否则q

o,j,m

=0;

[0111]ar,m,j,o,s

:a

r,m,j,o,s

=1表示批次o

j,o,s

是设备m上第r待加工任务,否则为0;

[0112]rs,j,o

:如果b

j,o,s

≠0,令r

s,j,o

=1,否则r

s,j,o

=0;

[0113]nr,m

:如果设备m指派了r个任务,令n

r,m

=1,否则n

r,m

=0;

[0114]

设置约束条件如下:

[0115]

1)当前设备上的当前任务完工时间要大于等于被支配在这台设备上当前批次的完工时间:

[0116][0117]

2)每一个工序所有批次只能分配到唯一确定的候选设备上:

[0118][0119][0120]

3)保证设备m上的第r个任务只能分配唯一确定的批次,当前任务r被分配后,下一个任务才能被分配:

[0121][0122][0123]

4)子批次任务到达前可预先进行安装准备操作:

[0124][0125][0126]

5)子批次包含的工件都完成前一道工序,并运输至下一个加工设备上才能开始加工:

[0127][0128][0129]

6)加工完同一类工件所有子批之后才能加工其他类工件:

[0130][0131]

7)若批次o

j,o,s

在属于设备上的第r个加工任务,则此批次的之后工序必须安排在本任务之后:

[0132][0133]

8)单个批次的规模具有大小限制的批次划分规模约束:

[0134][0135]

优化目标函数包括:

[0136]

1)核心设备利用率:

[0137]

[0138]

2)最大完工时间:

[0139][0140]

3)批次数目:

[0141][0142]

4)最终优化目标:

[0143][0144]

步骤s2:对目标柔性作业车间的批次划分部分和批次调度部分进行两段式编码和解码操作;

[0145]

具体地,如图2所示,考虑到多目标柔性作业车间分批调度fjsp-ls问题的特性,本发明实施例采用批次划分部分和批次调度部分两部分组成的两段式编码方式。

[0146]

根据实际生产情况,每个批次具有批量下限,通过以下公式计算出每类工件每道工序的最大批次划分数目l,从而可以确定批量队列编码长度:

[0147][0148]

同时,针对批次调度部分,用(j,o,m)来表示工件j的第o道工序安排在设备m上进行加工,在生产过程中,批次严格按顺序加工,以遵循上述的约束条件。

[0149]

针对解码操作,本发明实施例采用移策略按从左到右的顺序进行解码,具体解码过程如下:

[0150]

步骤s21:通过以下公式计算每个批次的批次数量,以划分队列:

[0151][0152]

式中,a

j,o,s

表示0到1的随机数,如果a

j,o,s

=0则表示批次的大小为0,

[0153]

步骤s22:在批次调度部分,按从左到右的顺序解析工件、工序和设备信息;

[0154]

步骤s23:根据设备信息,得到当前任务可加工的设备开始时间,确定设备约束信息;

[0155]

步骤s24:在满足所述约束条件的情况下,计算工序的允许开始时间;

[0156]

步骤s25:根据所述设备约束信息和工序的允许开始时间,确定最终开始时间,再基于所述批次数量和优化目标函数,计算最终结果。

[0157]

步骤s3:对于所述批次划分部分和批次调度部分,采用多种种群生成策略,设定种群规模并基于帝国竞争算法生成初始种群;

[0158]

本发明所采用的帝国竞争算法,其种群是由许多个体构成,每个个体代表上述模型的一个可行解。

[0159]

柔性作业车间分批调度问题相比于经典的作业车间更加复杂,其初始解的质量对求解调度问题有重大影响。为了提高种群质量,采用随机生成策略与多种启发式规则相结合的种群生成方法。对于批次划分队列,60%的种群采用随机生成策略,20%的种群采用最大化批次划分方案,20%的种群采用不划分批次方案,即每个工序都不划分批次,这三种策略的比例为:0.6:0.2:0.2。如此,三种批次生成策略保证批次划分队列的多样性。对于调度队列,将随机生成策略、先到先加工的设备选择策略和选择最先结束加工的设备策略以0.6:0.2:0.2,可以在保证种群多样性的同时增加种群的质量。

[0160]

步骤s4:计算所述初始种群中个体的成本,并进行排序,设定优异个体数量以选定优异个体并分配从属个体,生成初始种族;

[0161]

对于一个n维度的问题,我们用一个1

×

n的矩阵来表示个体的因素情况,如以下公式所示:

[0162]

country=[p1,p2,p3,...,pn]

[0163]

pn表示不同因素,一个个体的优劣跟因素有着密切联系,其优劣程度用成本进行估算,通常越优异的个体,其成本越小,势力越大,通过以下的成本函数f来计算个体i的成本:

[0164]ci

=f(country)=f(p1,p2,p3,...,pn)

[0165]

根据个体成本排序,种群中nc个个体将被划分为两类个体:优异个体和从属个体,其中优异个体为种群中前n

imp

个势力较强的个体,其余的为从属个体,以下三个公式分别计算优异个体的标准化成本c

imp

、标准化势力ep

imp

及分配的从属个体数量nc

imp

。

[0166][0167][0168]

nc

imp

=round{ep

imp

×

(n

c-n

imp

)}

[0169]

式中,round表示四舍五入取整,根据上述公式计算出所分配的从属个体数量,个体随机分配给选定的优异个体作为从属个体,以此生成初始种族。

[0170]

步骤s5:通过多种同化策略对所述初始种族进行同化,得到同化种族;

[0171]

初始种族形成后,优异个体通过向从属个体输送信息从而达到更好的控制从属个体的目的。这过程可能会出现势力超过优异个体的从属个体,此时优异个体和从属个体将互换位置。

[0172]

同化过程如图3所示,具体的,本发明实施例为了提高帝国竞争算法ica的搜索能力,在同化过程采用了两种同化策略交替使用,以实现优异个体与从属个体之间的同化从而增强全局搜索能力。

[0173]

1)基于批次划分队列的同化策略,其步骤如下:

[0174]

步骤s511:对于优异个体所支配的从属个体g,随机生成两个随机数p1和p2,p1》p2,选取优异个体批次划分部分中p1至p2批次划分段赋值给其从属个体g,得到新解;

[0175]

步骤s512:如果新解优于优异个体,则用新解代替优异个体位置;如果新解优于从

属个体g,用新解代替从属个体g;

[0176]

所述基于调度队列的同化策略,包括以下步骤:

[0177]

步骤s511:对于优异个体所支配的从属个体g,随机生成两个随机数p1和p2,p1》p2,选取优异个体批次划分部分中p1至p2批次划分段赋值给其从属个体g,得到新解;

[0178]

步骤s512:如果新解优于优异个体,则用新解代替优异个体位置;如果新解优于从属个体g,用新解代替从属个体g;

[0179]

2)基于调度队列的同化策略。

[0180]

步骤s521:随机构建一个临时个体temp;

[0181]

步骤s522:对于优异个体所支配的从属个体g,随机选择优异个体批次调度部分中一段,赋值给临时个体temp,其余部分用从属个体填充做冲突检测,根据两组调度队列建立映射关系,查找临时个体temp多余基因,将多余基因转换为缺失基因;

[0182]

步骤s523:如果临时个体temp优于优异个体,临时个体temp代替优异个体位置;如果临时个体temp优于从属个体g,国家temp代替从属个体g。

[0183]

同时,为了同化过程中充分发挥两种策略的作用,每次同化之前生成随机数α属于(0,1),当α《0.4时,采用策略1;0.4≤α《0.8时,采用策略2,当α≥0.8时,同时采用两种策略。

[0184]

步骤s6:通过自适应参数采用多种优化策略,对所述同化种族进行优化,生成优化种族;

[0185]

优化是帝国竞争算法ica产生新解的一个方式。种族中的从属个体不仅仅被优异个体同化,同时还具备了随机改变其特性的能力。这类似于遗传算法中的变异过程,优化的结果是随机的,这有助于增加算法的搜索能力和避免陷入早期局部最优。

[0186]

传统的帝国竞争算法ica无法保证新产生解的质量,本发明在采用自适应参数的革命率和基于轮盘赌的殖民地选择的基础上,设计两种领域结构启发式革命策略。其目的在于让算法发展趋势往好的方向发展,本发明针对批次划分部分在自适应参数的基础上设计了领域结构。参与优化的从属个体按一定的比率采用新的优化策略。

[0187]

策略1为:批次划分是为了自身工序或者后续工序的提前开始。本发明对批次划分部分设置了两种结构:1)批量突变:将核心设备上进行的工序对应的批次划分编码段突变成不同的随机数,改变批量的大小,若突变为0,则说明取消此批次,减少了批次数量,从而影响最大完工时间。2)批次置换:将核心设备上进行的工序对应的批次划分编码与同操作的其他批次位置互换,从而实现改变批次加工顺序。

[0188]

策略2为:对连续的加工的同类工件同种工序进行批次合并,避免不必要的批次划分,这使得能够在最大完成时间不受影响的前提下,降低批次划分数量的目的。在对批次调度部分进行insert或change操作时,保留合并的批次及对应的批次调度部分的编码。

[0189]

具体地,优化包括以下步骤:

[0190]

步骤s61:设定迭代系数和初始优化率r

original

,并基于所述迭代系数和初始优化率r

original

,计算当前优化率r

current

,当前优化率的r

current

的计算公式为:

[0191]rcurrent

=0.99n×roriginal

[0192]

式中,n表示迭代次数,0.99表示迭代系数;

[0193]

步骤s62:基于当前优化率r

current

,采用轮盘赌选择从属个体,如未选中则继续选择下一个从属个体;

[0194]

步骤s63:本发明实施例通过上述的两种优化策略对从属个体进行优化产生新解z;

[0195]

步骤s64:当所述新解z优于所述从属个体所从属的优异个体时,则采用所述新解z替换优异个体;如果新解z优于所述从属个体时,则采用新解z替换从属个体。

[0196]

步骤s7:计算所述优化种族的总成本,进行种族竞争,当满足设定的最大迭代次数时,输出最优方案,否则重新执行步骤s3~s7。

[0197]

如图4所示,多个优异个体和其支配的从属个体所形成的种族之间的竞争是帝国竞争算法ica中重要的步骤。

[0198]

具体地,竞争过程如下:

[0199]

step1:计算所有种族的归一化总成本ntck和势力epk;

[0200]

ntck=2

×

max{tch}-tck[0201][0202]

式中,tch和tck表示从属个体的成本;

[0203]

step2:选出最弱种族中势力最小的从属个体g;

[0204]

step3:根据种族势力通过轮盘赌方式来选择要分给的优异个体k;

[0205]

step4:从最弱种族删去从属个体g,优异个体k新增从属个体g;

[0206]

step5:计算最弱种族的从属个体数量,若从属个体数量为0,则灭亡。

[0207]

本发明实施例中,上述种群规模、优异个体数量和最大迭代次数,通过正交实验获得。

[0208]

以下通过具体的数据来说明本发明的优越性,采用国内某医疗器械制造企业生产过程数据,选取两组具有代表性的数据作为测试案例。两组算例对应的数据分别如下表所示:

[0209]

测试案例1:

[0210]

其中具体数据如表1~表3所示:

[0211]

表1:工件工序对应使用设备

[0212][0213]

表2:工件工序对应的设备工作时间

[0214][0215]

表3:加工零件数及最小批次数量

[0216][0217]

测试案例2:

[0218]

其中具体数据如表4~表5所示:

[0219]

表4:工件工序对应使用设备

[0220][0221]

表5:工件工序对应的设备工作时间

[0222][0223]

表6:加工零件数及最小批次数量

[0224][0225]

影响帝国竞争算法ica性能的主要参数有种群数量、初始优异个体数量、最大迭代次数和初始优化率,为了获得较好的参数组合,采用正交实验法对主要参数进行优化配置,因素水平表如表7所示;

[0226]

表7

[0227][0228]

根据因素和水平的数目,参考5因素4水平的l16正交表来设计实验。采用测试案例

1,令算法在每种参数组合下独立运行10次,限制最大运行时间为5分钟。将每组实验的反世代距离igd均值作为评价指标,igd值越小说明该组下得到的结果越优。实验结果如表8所示,其中ⅰ、ⅱ、ⅲ、ⅳ表示当前因素在4种不同水平下的平均值。

[0229]

表8

[0230][0231]

为了直观表达水平取值对算法性能影响,绘制各因素相应的趋势图,如图5所示。最终得出结论,当种群规模为300、初始优异个体数量为10、最大迭代次数为200、初始优化率为0.3时,算法性能最优。

[0232]

同时,为了评价本发明改进帝国竞争算法iica的解的多样性和收敛性,本发明采用了两种对比方法,分别是自身对比和算法对比。将各算法在每组测试数据下独立运行10次,因为工件及工序数量的增多会增加算法运行时间,设定每次运行时间为5分钟,终止条件为迭代次数到达限定值或只剩一个种族,并取10次实验的平均值作为最终测试结果。

[0233]

1)自身对比:

[0234]

为了验证对帝国竞争算法ica的改进策略的有效性,分别与原始帝国竞争算法ica、引入新优化策略的帝国竞争算法ica_nr、引入新种群生成策略的帝国竞争算法ica_np进行对比,以igd、er和nds作为评价指标,igd和er值越小,说明算法的性能越好;nds越大说明算法的求解精度越高。

[0235]

根据以下公式计算igd和er:

[0236]

[0237][0238]n*

表示真实帕累托前沿点集合的大小,di表示第i个实际前沿点到真实帕累托前沿的最近欧氏距离,n表示最优解集,ei表示最优解集中第i个解是否在真实帕累托前沿面上,若是ei=0;否则ei=1。

[0239]

在上述算例的基础上再生成10个算例,共组成12个算例。在不同改进策略下的ica算法,根据其帕累托解集的结果所获得的igd、er和n(nds)如表9所示:

[0240]

表9

[0241][0242]

为了直观表达分析结果,根据表9中结果绘制对应的折线图,如图6所示。可知,本发明采用的改进帝国竞争算法iica算法在测试案例中算出的igd、er和n的结果相比于经典的ica、ica_nr、ica_np结果均优异;ica_nr、ica_np相比于经典的ica均表现优异;说明对ica算法的改进对求解柔性作业车间多目标分批调度问题的性能得到的逐步的优化。在三种评价指标中,算法性能由高到底的排列大致为iica、ica_np、ica_nr、ica。根据er指标的折线图可知,iica解的质量趋向稳定。根据n指标的折线图可以看出种群生成策略对最终pareto解集规模影响比较大,说明种群策略对求解精度有正向引导作用。iica算法的几项指标均优其他策略,说明iica对解空间的求解精度高于改进策略下的ica算法。

[0243]

2)其他算法对比

[0244]

为了验证iica在求解多目标柔性作业车间分批调度问题fjsp-ls上的性能,选择改进的遗传算法iga、改进的候鸟算法imbo和改进的差分进化模拟退火算法idesaa四种算法进行对比,评价指标为igd和er。

[0245]

四种算法在每组算例下的运行结果如表10所示。根据表中数据可知iica算法的igd和er指标在实验结果中均优于其他三种算法,说明在求解柔性作业车间可变批次调度问题上,相比于其他算法,iica算法所得到的pareto解集与真实pareto解集更接近,求解精度相比于其他算法更精确,从而更好地验证对算法的改进机制的有效性和合理性。

[0246]

表10

[0247][0248]

为了反应iica算法的稳定性,将表10中的数据绘制成箱线图,如图7所示。由图可以直观的看出iica算法在igd和er指标上的中位数、最优上边缘和最优下边缘均为最优并且未出现异常值。iica对应的箱体的宽度较窄,说明数据波动程度较小,说明算法的稳定性较好。

[0249]

为了直观反映各算法对不同规模的柔性作业车间批调度问题求解出来的pareto解集分布情况,从运行结果中,选出igd值最接近均值的那次pareto最优解作为结果,部分算例的pareto解分布如图8所示。很容易看出iica算法求解的pareto解集规模较大,分布范围较广且均匀。从pareto最优解分布情况可以直观的得出结论,iica算法在求解此类问题具有较大的优势。同时证明了改进的ica算法解决此类问题的合理性及有效性。

[0250]

以上仅是本发明的优选实施方案,本发明的保护范围并不仅局限于上述测例,凡属于本发明思路下的技术方案均属于本发明的保护范围,应当指出,对于本技术领域的普通技术人员来读,在不脱离发明原理前提下改进和润饰,应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。