1.本发明涉及低热值有机物领域,具体涉及一种低热值有机物的燃烧方法。

背景技术:

2.随着工业技术迅速发展,高热值燃料的消耗量逐年提升,储量逐渐减少,与此同时低热值有机物(例如低热值燃料和低热值生物质)的高效利用问题一直没有得到彻底的解决。随着人们对资源、环境的重视程度逐步提高,如何处理并充分利用低热值有机物受到越来越多的重视,已成国内外研究人员的关注重点。

3.目前低热值有机物的普遍利用途径为将其直接输送至锅炉内燃烧,但是由于低热值有机物热值较低、水分含量较高等自身特点,若直接输送至锅炉内燃烧则会导致系统熄火或需要额外增加辅助燃料进行燃烧。因此,如何利用现有的锅炉设备对低热值有机物进行高效、稳定燃烧是目前面临的一大技术难题。

4.cn105001915a公开了一种废弃有机物转化清洁燃气方法。该方法将生活垃圾及废弃有机物进行分选、粉碎、均化后,与煤粉(或水煤浆)、氧气和水通过多功能喷嘴,喷入分解炉内完成燃料、放热、气化,产生可燃气体输送至燃气净化系统净化,经净化后的气体再送至燃气储存系统,供下游的民用、工业等使用,也可为甲醇生产提供原料气体。该专利申请只是提供了一种废弃有机物生产燃气的方法,但是对于其固体产品如何处理未涉及。

5.cn106244239a公开一种垃圾气化生成合成天然气的工艺方法。该方法将原料垃圾经进料系统送入气化炉进行高温气化得到粗合成气及高温熔渣,粗合成气经除尘和洗涤后,进入气化净化系统进行净化,再经co变换以及酸性气体脱除后得到精制合成气,精制合成气通过甲烷化工段和天然气提纯工段得到合格天然气。该专利申请只是垃圾气化获得精制合成气的一种方式,对于气化熔渣如何处理,未进行技术描述,同时该技术也未涉及垃圾气化与燃烧耦合的相关技术。

[0006]“等离子气化用于锅炉点火稳燃的可行性研究”(环境工程,2019年第37卷增刊)公开了一种等离子气化点火稳燃系统。等离子气化炉是整个系统的核心设备,包括等离子气化炉本体、等离子点火炬、气化剂喷嘴等设备。等离子气化点火通过将煤炭等化石燃料在等离子体环境下高效气化后,通入燃煤锅炉进行燃烧,代替燃油实现锅炉点火及稳燃。该技术提出了一种新型的点火稳燃系统,但是存在以下问题:等离子点火系统设备复杂,投资成本高,适应性差,易出现故障,当工况改变时粉煤气流不易点燃,系统运行不可靠。另外,等离子点火系统中的等离子体温度高、能量大,煤粉在等离子点火炬处容易产生结焦现象,结焦后会削弱点火效果,导致系统不稳定。

技术实现要素:

[0007]

本发明的目的是为了克服现有技术存在的低热值有机物由于热值较低、水分含量较高等自身特点导致直接输送至燃烧锅炉会导致系统熄火或需要额外增加辅助燃料进行燃烧的缺陷,提供一种低热值有机物的燃烧方法,该燃烧方法能够增加低热值有机物的热

值密度,保证燃料顺利燃烧,无需额外增加辅助燃料,即可实现高效、稳定燃烧。

[0008]

为了实现上述目的,本发明提供一种低热值有机物的燃烧方法,该方法包括:

[0009]

(1)将低热值有机物进行干燥和任选的研磨,得到第一物料,将所述第一物料分为部分a和部分b;

[0010]

(2)将所述部分a与气化剂接触进行气化反应,得到可燃气体和第二固体物料;

[0011]

(3)将所述部分b、所述第二固体物料与所述可燃气体接触进行燃烧;

[0012]

其中,所述部分a占所述第一物料的30重量%以上。

[0013]

优选地,所述气化反应在气化炉中进行。

[0014]

优选地,该方法还包括:将所述干燥之后的物料进行热解,得到热解气体和热解固体;将所述热解固体进行步骤(1)所述任选的研磨。

[0015]

本发明通过上述技术方案耦合干燥、气化和燃烧工序,尤其是上述步骤(2)和(3),且合理分配第一物料的部分a和部分b分别进行气化和燃烧,其中气化未反应完全的第二固体物料与部分b混合后,配合可燃气体,以及其他技术特征,能够相互协同,将低热值有机物转化为具有较高热值密度的部分b、第二固体物料,并充分利用生成的可燃气体助燃,最终实现使其稳定、持续、高效燃烧。

[0016]

本发明不仅解决了低热值有机物的有效利用问题,还解决了低热值有机物难以在粉煤锅炉内直接燃烧且稳定燃烧的难题,且无需对气化渣(即第二固体物料)进行单独的后续工序的处理,同时不需要使用传统锅炉助燃系统中的额外辅助燃料(例如柴油),能够有效降低运行成本。

[0017]

本发明的燃烧方法通过合理分配部分a和部分b,实现了部分a生成的可燃气体能够保证部分b和气化未反应完全的第二固体物料掺烧后得到充分稳定燃烧。本发明能够在无需额外引入辅助燃料的基础上,充分利用低热值有机物,实现了高效、稳定燃烧,系统稳定、可靠。

[0018]

在本发明的优选方案中,本发明能够适用于气化炉(其对粒径和水含量等要求严苛),从而实现高效稳定燃烧。

附图说明

[0019]

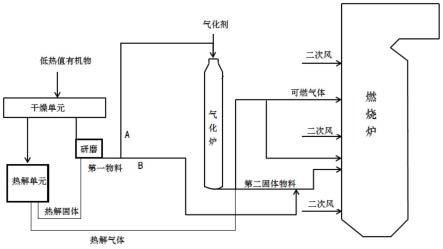

图1是本发明的一种实施方式的工艺流程图。

具体实施方式

[0020]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0021]

本发明提供一种低热值有机物的燃烧方法,该方法包括:

[0022]

(1)将低热值有机物进行干燥和任选的研磨,得到第一物料,将所述第一物料分为部分a和部分b;

[0023]

(2)将所述部分a与气化剂接触进行气化反应,得到可燃气体和第二固体物料;

[0024]

(3)将所述部分b、所述第二固体物料与所述可燃气体接触进行燃烧;

[0025]

其中,所述部分a占所述第一物料的30重量%以上。

[0026]

优选情况下,所述部分a占所述第一物料的30-90重量%,更优选30-50重量%。

[0027]

本发明中,所述低热值有机物具有本领域的常规释义,低热值有机物的发热量一般在4500kj/kg以下。所述低热值有机物可以为低热值燃料,也可以为低热值生物质,具体例如为生活垃圾、医疗垃圾和秸秆类生物质中的至少一种。

[0028]

本发明中,优选地,步骤(1)中,所述干燥使得干燥得到的物料中水分含量在5重量%以下,优选为2-5重量%。可以理解的是,所述干燥得到的物料可以为第一物料。采用本发明的优选方案,能够在低能耗下使得第一物料更好的进行后续气化反应和燃烧。

[0029]

本发明中,所述干燥在干燥单元中进行。本领域技术人员可以根据需求处理所述干燥得到的气相中的水分,例如可通过后续的处理单元进行冷凝后处理,此为现有技术,在此不再赘述。

[0030]

根据本发明,在步骤(1)中进行所述研磨,具体地,本领域技术人员可以选择先进行所述干燥再进行研磨,也可以先进行研磨再进行所述干燥;优选地,对所述干燥后的物料进行研磨。

[0031]

优选地,所述研磨使得所述第一物料的尺寸在200目以下。采用本发明的优选方案,特定尺寸的部分a便于更好的进行气化反应,能够产生更多的可燃气体,以促进后续的燃烧;而且,特定尺寸的部分b能够进一步促进其与所述第二固体物料、所述可燃气体的接触,从而进一步促进所述部分b、所述第二固体物料的高效、稳定燃烧。

[0032]

根据本发明的一种优选实施方式,步骤(2)中,所述部分a与所述气化剂的摩尔比为1:1。在该优选方案下,能够最大化实现将部分a尽可能多地转化为可燃气体。

[0033]

本发明中,本领域技术人员可以自由选择气化剂的种类,只能能够在环保的同时实现将部分a尽可能多地转化为可燃气体即可;优选地,所述气化剂为含氧气体。本领域技术人员可以根据需求自由选择含氧气体中氧气浓度。优选地,所述含氧气体为氧气。

[0034]

本发明中,所述气化反应的条件不仅需要使得将部分a转化为可燃气体,还要考虑部分a的充分有效利用,即可燃气体的高效转化;基于此,优选地,所述气化反应的条件包括:温度为1200-1500℃,更优选为1300-1400℃,反应时间在10s以内。

[0035]

本发明中,优选地,所述可燃气体为含co、h2和ch4中的至少一种气体。本发明中,对所述co、h2和ch4中的至少一种在可燃气体中的含量没有限制,只要所述气化反应产生的可燃气体均可以用于后续燃烧中;优选地,所述可燃气体中co的含量大于h2,h2的含量大于ch4的含量。

[0036]

本发明中,将所述气化反应产生的可燃气体直接用于后续的燃烧过程,一方面利用可燃气体中的助燃气体(即co、h2和ch4中的至少一种),对所述部分b、所述第二固体物料进行顺利点燃、稳定助燃,另一方面能够对可燃气体中的其他杂质进行进一步转化为可燃烧物质,提高低热值有机物的利用率;而现有技术中通常将气体净化后用于其他领域。

[0037]

根据本发明,优选地,所述气化反应在气化炉中进行。本发明的方法能够适用于对物料要求严苛的气化炉,从而实现高效稳定燃烧。

[0038]

更优选地,所述气化反应在平焰型气化炉中进行。所述平焰型气化炉为现有技术,例如可以为cn111349463a或cn111349464a公开的气化单元,是一种采用了平焰型气化烧嘴的气流床气化系统,平焰型气化烧嘴包括多个烧嘴单元,每个烧嘴单元将气化剂与气化原

料(即第一物料)通过撞击混合并点燃,烧嘴单元的数量≥3,以烧嘴单元数量=3为例,即为在气化炉顶部120

°

均布设置三个烧嘴单元。其具有气化反应速度快、火焰短、反应停留时间短、气化反应需求空间小、过程热量高、煤种适应性高等特点。该气化炉不仅容易实现小型化以降低成本,还可将低热值有机物进行高效气化并产生尽量多的可燃气体,能够有效弥补锅炉中燃料热值不足的问题;进一步增加燃烧(例如锅炉)中的负荷,整个系统进行动态平衡,确保系统的稳定运行。该气化炉与常规采用等离子枪高温气化相比,显著降低了能耗与成本。

[0039]

根据本发明的一种具体实施方式,可以将所述气化反应产生的可燃气体和第二固体物料直接全部或部分用于步骤(3)的燃烧中。优选地,步骤(3)中,所述部分b和所述第二固体物料的重量比为1-15:1,进一步优选为5-10:1,更优选为5-7:1。采用本发明的优选方案,既能够保证燃烧的顺利点燃和稳定燃烧,又能够进一步促进所述部分b的高效燃烧。

[0040]

优选地,所述可燃气体的用量使得可燃气体的热负荷为所述燃烧的总热负荷的35%以上。可以理解的是,所述燃烧的总热负荷是指实现装置持续燃烧的各物料的热负荷的总和。

[0041]

本发明中,所述第二固体物料包括残炭。本发明将所述第二固体物料用于步骤(3)的燃烧中,提高低热值有机物的利用率。

[0042]

本发明中,对所述燃烧的时间没有限制,只要能够将物料燃烧掉即可,本领域技术人员可以根据实际需求自由选择。本发明的方法能够在较短时间内对低热值有机物进行充分高效燃烧。

[0043]

根据本发明的一种优选实施方式,所述燃烧在粉煤锅炉中进行。发明人发现,在粉煤锅炉中对低热值燃料燃烧,通常存在燃烧热值不足的问题,从而导致无法持续、稳定燃烧,即便能够持续燃烧,也会消耗较多柴油等助燃剂;而本发明的方法用于粉煤锅炉中能够保证持续、稳定燃烧,且无需助燃剂。

[0044]

本发明中,可以理解的是,所述燃烧采用燃烧器点燃,进而进行持续燃烧。

[0045]

优选地,所述燃烧使得锅炉内部温度在650℃以上,进一步优选为850℃以上,更优选为1000-1100℃。发明人进一步研究发现,该优选方案下,能够使得燃烧更稳定;而当锅炉内部温度低于650℃时,燃烧会出现熄火或炉膛内温度波动较大等现象,不利于稳定燃烧。

[0046]

根据本发明的一种优选实施方式,该方法还包括:将所述干燥之后的物料进行热解,得到热解气体和热解固体;将所述热解固体进行步骤(1)所述任选的研磨。该优选方案更利于进一步将干燥后的物料转化为更高热值密度的热解固体。

[0047]

本发明中,所述热解固体包括半焦。

[0048]

根据本发明,优选地,所述热解气体为co、h2和ch4中的至少一种。

[0049]

本发明中,所述热解气体可以采用现有技术进行后续处理,也可以进行回用。优选地,所述热解气体返回步骤(3)作为至少部分所述可燃气体使用。

[0050]

根据本发明,优选地,所述热解的条件包括:温度为400-800℃,更优选为500-700℃,时间为20-50min,更优选为20-40min。采用本发明的优选方案,能够采用中低温裂解、充分调控低热值有机物的热值密度,以更利于后续燃烧。

[0051]

在本发明的一种优选实施方式中,如图1所示,所述低热值有机物的燃烧方法包括:

[0052]

(1)将低热值有机物进行干燥(在干燥单元中),将所述干燥得到的物料进行热解,得到热解固体和热解气体,将所述热解固体进行任选的研磨,得到第一物料,将所述第一物料分为部分a和部分b;

[0053]

所述干燥使得干燥得到的物料中水分含量在5重量%以下,所述研磨使得所述第一物料的尺寸在200目以下;

[0054]

其中,所述部分a占所述第一物料的30重量%以上;

[0055]

所述热解的条件包括:温度为500-700℃,时间为20-50min;

[0056]

(2)将所述部分a与气化剂接触进行气化反应(优选在平焰型气化炉中进行),得到可燃气体和第二固体物料;

[0057]

所述气化剂与以碳原子计的所述部分a的摩尔比为1:0.6-1.4,所述气化反应的条件包括:温度为1300-1400℃,反应时间在10s以内;

[0058]

(3)将所述部分b、所述第二固体物料与所述可燃气体接触进行燃烧;

[0059]

将所述热解气体用于步骤(3)中作为所述可燃气体的部分使用。

[0060]

采用本发明的上述优选实施方式,能够使得低热值有机物的利用率达到最优,且在实现快速点燃的同时,能够实现稳定燃烧、高效燃烧,实现低热值有机物的燃烧价值最大化。

[0061]

为实现资源的最大化利用,如图1所示,本领域技术人员可以根据实际需求,将来自于风机的空气作为二次风用于步骤(3)的所述燃烧(优选在燃烧炉中进行)中。

[0062]

以下将通过实施例对本发明进行详细描述。

[0063]

实施例1

[0064]

(1)将低热值有机物(秸秆)(发热量在4500kj/kg以下)进行干燥,所述干燥使得干燥得到的物料中水分含量为2重量%,将所述干燥得到的物料在600℃下进行热解0.5h,得到热解固体和热解气体,将所述热解固体进行研磨,得到第一物料,所述研磨使得所述第一物料的尺寸在200目以下;将所述第一物料分为部分a和部分b,部分a占第一物料的30重量%;

[0065]

(2)将气化剂与部分a(以碳原子计)以摩尔比1:1在平焰型气化炉(结构同cn111349464a公开的气化单元,其采用的平焰型气化烧嘴包括3个烧嘴单元,在气化炉顶部120

°

均布设置)中于1350℃接触进行气化反应6s,得到可燃气体和第二固体物料;

[0066]

(3)将所述部分b、所述第二固体物料与所述可燃气体在粉煤锅炉中进行点燃燃烧10s,将所述热解气体用于步骤(3)中作为所述可燃气体的部分使用;所述可燃气体和所述热解气体的用量使得可燃气体的热负荷为所述燃烧的总热负荷的35%,锅炉稳定燃烧。

[0067]

通过炉膛内部温度检测,发现,经过上述处理后,低热值秸秆可以在现有的煤粉锅炉中得到稳定的燃烧,炉膛的内部温度能连续稳定的保持在1000-1100℃,即表明煤粉锅炉可以安全稳定的燃烧。

[0068]

对比例1

[0069]

按照实施例1的方法进行,不同的是,步骤(3)中不加入可燃气体和热解气体,而是将所述部分b、所述第二固体物料直接进行所述燃烧。

[0070]

该方案下,会出现最终导致气化炉下游合成气的组分无法连续稳定输出等现象,也即锅炉系统内的燃烧不充分,温度不稳定,甚至出现系统熄火导致装置突然停车的安全

风险。且由于不能稳定燃烧导致电厂后续的除灰单元的运行负荷显著增大,严重影响整个锅炉系统的平稳运行。

[0071]

实施例2

[0072]

(1)将低热值有机物(秸秆)(发热量在4500kj/kg以下)进行干燥,所述干燥使得干燥得到的物料中水分含量为4重量%,将所述干燥得到的物料在500℃下进行热解40min,得到热解固体和热解气体,将所述热解固体进行研磨,得到第一物料,所述研磨使得所述第一物料的尺寸在200目以下;将所述第一物料分为部分a和部分b,部分a占第一物料的50重量%;

[0073]

(2)将气化剂与部分a(以碳原子计)以摩尔比1:1在平焰型气化炉(结构同cn111349464a公开的气化单元,其采用的平焰型气化烧嘴包括3个烧嘴单元,在气化炉顶部120

°

均布设置)中于1400℃接触进行气化反应4s,得到可燃气体和第二固体物料;

[0074]

(3)将所述部分b、所述第二固体物料与所述可燃气体在粉煤锅炉中进行点燃燃烧8s,将所述热解气体用于步骤(3)中作为所述可燃气体的部分使用;所述可燃气体和所述热解气体的用量使得可燃气体的热负荷为所述燃烧的总热负荷的35%,锅炉稳定燃烧。

[0075]

通过炉膛内部温度检测,发现,经过上述处理后,低热值秸秆可以在现有的煤粉锅炉中得到稳定的燃烧,炉膛的内部温度能连续稳定的保持在1000-1100℃,即表明煤粉锅炉可以安全稳定的充分燃烧。

[0076]

实施例3

[0077]

按照实施例1的方法进行,不同的是,不进行所述热解,而是直接将所述干燥得到的物料进行研磨,其他与实施例1相同。

[0078]

通过炉膛内部温度检测,发现,低热值秸秆可以在现有的煤粉锅炉中得到稳定的燃烧,炉膛的内部温度可以连续稳定的保持在700-800℃。该方案下,炉膛的内部温度相对较低,燃烧效果相对较差。

[0079]

实施例4

[0080]

按照实施例1的方法进行,不同的是,步骤(3)中,所述部分b和所述第二固体物料的重量比为15:1,其他与实施例1相同。

[0081]

通过炉膛内部温度检测,发现,低热值秸秆可以在现有的煤粉锅炉中得到稳定的燃烧,炉膛的内部温度可以连续稳定的保持在650-750℃。该方案下,炉膛的内部温度相对较低,燃烧效果相对较差。

[0082]

通过上述实施例和对比例可知,本发明的方案能够实现顺利燃烧、且稳定燃烧,而对比例的方法和现有的方法均不能实现稳定燃烧,现有的方法在将低热值原料进行燃烧时,为了使其顺利燃烧,一般通入柴油进行助燃,但是由于柴油容易结焦,不利于稳定燃烧。其中,通过对比实施例1和实施例3-4可知,采用本发明的优选方案,稳定性好,炉膛的内部温度更高,燃烧更充分。

[0083]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。