1.本技术涉及机械加工领域,尤其涉及一种回转体零件车削加工的设计方法、装置、设备及存储介质。

背景技术:

2.随着现代科技的迅速发展,飞机制造业逐渐转变为数字化制造、高效高品质制造生产,数控加工是保证飞机零部件加工质量和加工精度的最主要的方法之一。数控加工(numerical control machining),是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上说是一致的,但也发生了明显的变化。用数字信息控制零件和刀具位移的机械加工方法。它是解决零件品种多变、批量小、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径。数控编程是数控加工的基础,数控加工程序的编制质量和编制效率是决定飞机零部件加工质量和效率的重要因素。

3.飞机结构零部件的制造中已广泛使用cad/cam技术,极大地提高了零件编程效率,但飞机零件中的回转体零件数量较多,且多为传动零件,是飞机零部件的重要组成部分,常采用车削加工。目前,国内的车削加工仍主要采用手工编程,主要依赖于编程人员丰富的数控加工工艺知识和工艺经验的积累,对编程人员的编程能力要求较高,工作效率较低。

技术实现要素:

4.本技术的主要目的在于提供一种回转体零件车削加工的设计方法、装置、设备及存储介质,旨在解决现有航空回转体零件车削加工的设计效率较低的技术问题。

5.为实现上述目的,本技术提供一种回转体零件车削加工的设计方法,包括:

6.获取待设计零件;

7.对所述待设计零件进行几何特征分析,获取所述待设计零件的零件族分类、零件尺寸以及零件材料;

8.根据所述零件族分类,在预设的零件加工数据库中选择加工特征模型;其中,所述加工特征模型中包括加工特征参数和工序流程;

9.根据所述零件尺寸、所述零件材料以及所述加工特征模型,得到初级车削加工程序;

10.对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序。

11.可选地,所述根据所述零件族分类,在预设的零件加工数据库中选择加工特征模型的步骤之前,还包括:

12.获取各个种类的回转体零件;

13.对所述回转体零件进行几何特征分析,获取典型加工特征参数;

14.对各个种类的所述回转体零件进行分族,形成各个零件族;

15.对所述零件族的零件结构进行分解,匹配所述典型加工特征参数,获得所述零件

族的所述加工特征模型;

16.根据所述加工特征模型,获得所述零件加工数据库。

17.可选地,所述对所述零件族的零件结构进行分解,匹配所述典型加工特征参数,获得所述零件族的所述加工特征模型的步骤,包括:

18.对所述零件族的零件结构进行分解,获得所述零件结构的加工特征;

19.将所述加工特征与所述典型加工特征参数进行匹配,获得所述零件族的加工特征参数;

20.根据所述回转体零件的数控车削编程规范,形成工序流程;

21.根据所述回转体零件的零件材料的加工性能,调整所述加工特征参数,获得调整加工特征参数;

22.根据所述调整加工特征参数和所述工序流程,获得所述零件族的所述加工特征模型。

23.可选地,所述加工特征包括外圆、外圆槽、外螺纹、端面、端面槽、内孔、内孔槽、内螺纹、倒斜角、凹r以及凸r。

24.可选地,所述对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序的步骤之后,还包括:

25.若验证不成功,则根据仿真验证数据对所述初级车削加工程序进行参数调整。

26.可选地,所述对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序的步骤之前,还包括:

27.在vericut软件中配置数控车削加工仿真环境;其中,所述仿真环境包括控制系统、机床及g代码偏置。

28.可选地,所述对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序的步骤,包括:

29.在所述仿真环境中导入所述待设计零件的模型、毛坯以及所述初级车削加工程序;

30.进行仿真验证,得到仿真后零件;

31.对比所述仿真后零件的过切和残留痕迹,若所述痕迹符合所述待设计零件的生产规范,则验证成功,所述初级车削加工程序即为所述待设计零件的车削加工程序。

32.此外,为实现上述目的,本技术还提供一种回转体零件车削加工的设计装置,包括:

33.零件获取模块,用于获取待设计零件;

34.几何特征分析模块,用于对所述待设计零件进行几何特征分析,获取所述待设计零件的零件族分类、零件尺寸以及零件材料;

35.加工特征模型选取模块,用于根据所述零件族分类,在预设的零件加工数据库中选择加工特征模型;其中,所述加工特征模型中包括加工特征参数和工序流程;

36.初级车削加工程序获取模块,用于根据所述零件尺寸、所述零件材料以及所述加工特征模型,得到初级车削加工程序;

37.仿真验证模块,用于对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序。

38.此外,为实现上述目的,本技术还提供一种计算机设备,该计算机设备包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器执行所述计算机程序,实现上述的方法。

39.此外,为实现上述目的,本技术还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,处理器执行所述计算机程序,实现上述的方法。

40.本技术所能实现的有益效果。

41.本技术实施例提出的一种回转体零件车削加工的设计方法、装置、设备及存储介质,通过获取待设计零件;对所述待设计零件进行几何特征分析,获取所述待设计零件的零件族分类、零件尺寸以及零件材料;根据所述零件族分类,在预设的零件加工数据库中选择加工特征模型;其中,所述加工特征模型中包括加工特征参数和工序流程;根据所述零件尺寸、所述零件材料以及所述加工特征模型,得到初级车削加工程序;对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序。即以航空回转体零件的加工特征为基础,以零件族为单位建立加工特征模型,进而形成零件加工数据库,有效地将种类繁多的航空回转体零件的特征进行了归纳整合,能够快速形成规范化、参数化的车削加工程序,提升了编程质量,实现了航空回转体零件编程的自动化,进而缩短生产周期,提高工作效率。对待设计零件进行几何特征分析,得到零件族分类、零件尺寸和零件材料,根据零件族分类在零件加工数据库中选择对应的加工特征模型,输入待设计零件的特征要素(零件族分类、零件尺寸、零件材料),即可直接获得参数化的数控g代码程序(初级车削加工程序),有效地提高了编程效率;进一步地,通过仿真验证,确保车削加工程序的准确性。

附图说明

42.图1为本技术实施例涉及的硬件运行环境的计算机设备结构示意图;

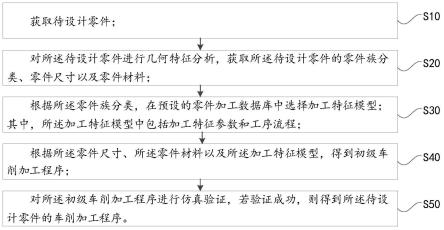

43.图2为本技术实施例提供的一种回转体零件车削加工的设计方法的流程示意图;

44.图3为本技术实施例提供的一种回转体零件车削加工的设计装置的功能模块示意图;

45.图4为本技术实施例提供的一种回转体零件车削加工的设计方法的典型台阶外圆特征示意图;

46.图5为本技术实施例提供的一种回转体零件车削加工的设计方法的衬套类零件的工序流程图;

47.图6为本技术实施例提供的一种回转体零件车削加工的设计方法的衬套类零件的交互页面示意图;

48.图7为本技术实施例提供的一种回转体零件车削加工的设计方法的衬套类零件的初级车削加工程序示意图。

49.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

50.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

51.本技术实施例的主要解决方案是:提出的一种回转体零件车削加工的设计方法、

装置、设备及存储介质,通过获取待设计零件;对所述待设计零件进行几何特征分析,获取所述待设计零件的零件族分类、零件尺寸以及零件材料;根据所述零件族分类,在预设的零件加工数据库中选择加工特征模型;其中,所述加工特征模型中包括加工特征参数和工序流程;根据所述零件尺寸、所述零件材料以及所述加工特征模型,得到初级车削加工程序;对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序。

52.现有技术中,随着现代科技的迅速发展,飞机制造业逐渐转变为数字化制造、高效高品质制造生产,数控加工是保证飞机零部件加工质量和加工精度的最主要的方法之一。数控加工(numerical control machining),是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上说是一致的,但也发生了明显的变化。用数字信息控制零件和刀具位移的机械加工方法。它是解决零件品种多变、批量小、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径。数控编程是数控加工的基础,数控加工程序的编制质量和编制效率是决定飞机零部件加工质量和效率的重要因素。

53.飞机结构零部件的制造中已广泛使用cad/cam技术,极大地提高了零件编程效率,但飞机零件中的回转体零件数量较多,且多为传动零件,是飞机零部件的重要组成部分,常采用车削加工。目前,国内的车削加工仍主要采用手工编程,主要依赖于编程人员丰富的数控加工工艺知识和工艺经验的积累,对编程人员的编程能力要求较高,工作效率较低,编程质量不稳定。

54.为此,本技术提供一种解决方案,以航空回转体零件的加工特征为基础,以零件族为单位建立加工特征模型,进而形成零件加工数据库,有效地将种类繁多的航空回转体零件的特征进行了归纳整合,能够快速形成规范化、参数化的车削加工程序,提升了编程质量,实现了航空回转体零件编程的自动化,进而缩短生产周期,提高生产效率。对待设计零件进行几何特征分析,得到零件族分类、零件尺寸和零件材料,根据零件族分类在零件加工数据库中选择对应的加工特征模型,输入待设计零件的特征要素(零件族分类、零件尺寸、零件材料),即可直接获得参数化的数控g代码程序(初级车削加工程序),程序简洁便于阅读,并规范优化了走刀轨迹和切削参数,有效地解决了刀轨编制效率低、编程质量不稳定的问题,提高了编程效率、确保了编程质量;进一步地,通过仿真验证,确保车削加工程序的准确性。

55.参照图1,图1为本技术实施例方案涉及的硬件运行环境的计算机设备结构示意图。

56.如图1所示,该计算机设备可以包括:处理器1001,例如中央处理器(central processing unit,cpu),通信总线1002、用户接口1003,网络接口1004,存储器1005。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard),可选用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如无线保真(wireless-fidelity,wi-fi)接口)。存储器1005可以是高速的随机存取存储器(random access memory,ram)存储器,也可以是稳定的非易失性存储器(non-volatile memory,nvm),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。

57.本领域技术人员可以理解,图1中示出的结构并不构成对计算机设备的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

58.如图1所示,作为一种存储介质的存储器1005中可以包括操作系统、数据存储模块、网络通信模块、用户接口模块以及电子程序。

59.在图1所示的计算机设备中,网络接口1004主要用于与网络服务器进行数据通信;用户接口1003主要用于与用户进行数据交互;本发明计算机设备中的处理器1001、存储器1005可以设置在计算机设备中,所述计算机设备通过处理器1001调用存储器1005中存储的回转体零件车削加工的设计装置,并执行本技术实施例提供的回转体零件车削加工的设计方法。

60.参照图2,基于前述实施例的硬件设备,本技术的实施例提供一种回转体零件车削加工的设计方法,包括:

61.s10:获取待设计零件;

62.在具体实施过程中,带设计零件是指待进行编程设计的航空回转体零件;航空回转体零件是飞机零部件的重要组成部分,一般采用车削加工,加工前的设计为了保证加工效率和产品质量,需要综合考虑工步顺序、走刀路径、切削参数等因素,才能编制出较优的车削程序,因受编程人员经验、不同材料的参数设置不同、图像交互多等因素限制,编程难度较大;进一步的,受前期零件设计编程难度和周期限制,航空零件品种多、生产批量小,快速研制生产的需求难以满足。

63.s20:对所述待设计零件进行几何特征分析,获取所述待设计零件的零件族分类、零件尺寸以及零件材料;

64.在具体实施过程中,航空回转体包括管接头、衬套、轴销、螺栓、法兰等,而每个大类下又有多个小分类,如管接头又分类两通、三通、四通、五通管接头,航空回转体的种类繁多,但不同种类的回转体零件却有一些共同的特征,通过对大量的航空回转体零件进行分析,对各种回转体零件进行分类,形成多个零件族,包括:衬套、管嘴、接头、法兰、螺栓、轴。

65.对待设计的零件进行几何特征分析,根据几何结构特点确定该零件的零件族分类、零件尺寸,结合该零件的用途或生产要求综合确定该零件的材料。

66.作为一种可选的实施方式,所述根据所述零件族分类,在预设的零件加工数据库中选择加工特征模型的步骤之前,还包括:获取各个种类的回转体零件;对所述回转体零件进行几何特征分析,获取典型加工特征参数;对各个种类的所述回转体零件进行分族,形成各个零件族;对所述零件族的零件结构进行分解,匹配所述典型加工特征参数,获得所述零件族的所述加工特征模型;根据所述加工特征模型,获得所述零件加工数据库。

67.在具体实施过程中,在进行零件设计编程之前,将回转体零件的加工特征分解,对每个加工特征赋予对应的加工工艺和参数化编程,并按零件族进行分类别的特征参数化建模,形成零件加工数据库。

68.获取各个种类的回转体零件,对其进行几何特征分析,不同种类的回转体零件会有一些共同的特征,几乎所有的航空回转体零件都有外圆、螺纹、槽、孔等这些典型的轮廓特征,并且回转体零件在进行数控车削编程时的刀具选择、下刀点确定、走刀路径、装夹方式选择、切削参数确定等方面存在一定共性。将这些几何特征提取出来,定义为回转体零件的典型加工特征。将这些典型加工特征的数控程序进行结构化,使用数控宏变量代替数控

程序中的具体的点位信息,采用参数化进行数控编程,形成各个典型加工特征参数。本实施例以图4所示的典型台阶外圆特征为例,其典型加工特征参数如下所示:

69.n101 g54

70.n102 g28 u0 w0

71.n103 g50 s3000

72.n104 g96 s#2 m03;#2为主轴转速

73.n105 t#1;#1为刀具号

74.n106 g00 x[#6 2] z2.;#6为毛坯直径

[0075]

n107 g71 u#4 r0.5;#4为单边吃刀深度

[0076]

n108 g71 p109 q113 u#10 w#11 f#3;#3为粗加工进给率,#10为x方向精加工余量,#11z方向精加工余量

[0077]

n109 g00 x#11;

[0078]

n110 g01 z[#10-#13] f#5;#5为精加工进给率

[0079]

n111 g02 x[#11 #13] z#10 r#13

[0080]

n112 g01 x#12

[0081]

n113 g01 x[#6 2]

[0082]

n114 g70 p111 q222

[0083]

n115 m99

[0084]

根据几何特征分析结果,对各个种类的回转体零件进行分族,形成各个零件族,将每类零件族的结构进行分解,每个结构与对应的典型加工特征参数匹配,获得每个零件族的加工特征模型,进而组成零件加工数据库,是以回转体零件的加工特征为基础,以零件族为单位建立加工特征模型,有效地将种类繁多的航空回转体零件的特征进行了归纳整合,能够快速形成规范化、参数化的车削加工程序,提升了编程质量,实现了航空回转体零件编程的自动化,进而缩短生产周期,提高生产效率。

[0085]

作为一种可选的实施方式,所述对所述零件族的零件结构进行分解,匹配所述典型加工特征参数,获得所述零件族的所述加工特征模型的步骤,包括:对所述零件族的零件结构进行分解,获得所述零件结构的加工特征;将所述加工特征与所述典型加工特征参数进行匹配,获得所述零件族的加工特征参数;根据所述回转体零件的数控车削编程规范,形成工序流程;根据所述回转体零件的零件材料的加工性能,调整所述加工特征参数,获得调整加工特征参数;根据所述调整加工特征参数和所述工序流程,获得所述零件族的所述加工特征模型。

[0086]

在具体实施过程中,获取加工特征模型的步骤为:将每个零件族的零件结构进行几何分析分解为多个加工特征,每个加工特征都与各个典型加工特征进行比对识别,将相匹配的典型加工特征的参数赋予该加工特征,每个加工特征都匹配了对应的参数,形成该零件族的加工特征参数。结合生产实践,根据不同零件材料的加工性能,调整加工特征参数,形成该零件族不同材料下的调整加工特征参数,该调整加工特征参数包括自主获取主轴转速s、粗精加工进给率、单边吃刀深度等切削参数。根据各个回转体零件的数控车削编程规范,也可以结合经验丰富的车削编程人员的加工工艺经验,构建该零件族标准化的加工工步顺序,形成标准化的工序流程。将工序流程与调整加工特征参数结合,得到该零件族

的加工特征模型。

[0087]

作为一种可选的实施方式,所述加工特征包括外圆、外圆槽、外螺纹、端面、端面槽、内孔、内孔槽、内螺纹、倒斜角、凹r以及凸r。

[0088]

在具体实施过程中,本实施例根据实际生产经验,将航空回转体零件的结构分为外圆、外圆槽、外螺纹、端面、端面槽、内孔、内孔槽、内螺纹、倒斜角、凹r以及凸r这11个类主要的加工特征。

[0089]

s30:根据所述零件族分类,在预设的零件加工数据库中选择加工特征模型;其中,所述加工特征模型中包括加工特征参数和工序流程;

[0090]

在具体实施过程中,根据待设计零件的零件族分类,在上述零件加工数据库选择对应的加工特征模型。本实施例以零件族分类为衬套的待设计零件为例,如图5的工序流程图所示,该零件包括外圆和内孔的典型加工特征。

[0091]

s40:根据所述零件尺寸、所述零件材料以及所述加工特征模型,得到初级车削加工程序;

[0092]

在具体实施过程中,输入待设计零件的零件尺寸、零件材料信息,与加工特征模型进行匹配,生成并导出加工数控g代码程序,即为该待设计模型的初级车削加工程序。

[0093]

在实际生产应用中,本方法实施例生成如图6所示的交互页面,以衬套类零件为例,在零件类型中选择待设计零件的零件族:衬套、在尺寸设置中输入需要的零件尺寸:l1:5、l2:20、r1:0.5、d1:20、d1:10、d2:25、倒角l1’:1*45、倒角l2’:1*45、毛坯直径d:30、去毛刺r/l:r0.5、在零件材料中选择需要的材料:钢件,即可得到如图7所示的待设计零件的初级车削加工程序,该程序简洁、便于阅读,并且规范优化了走刀轨迹和切削参数,有效地解决了刀轨编制效率低、编程质量不稳定的问题。交互页面右侧可自动生成待设计零件的特征零件图、工艺流程图、工作流程、工序参数等信息;如需对参数进行修改,可以在工作流程中选择对应的加工工序并在工序参数设置中进行修改。该设置使得编程人员只需按照交互页面的填写提示输入待设计零件的特征要素(零件族分类、零件尺寸、零件材料),即可直接获得参数化的数控g代码程序,同时,标准化、可视化的工艺流程便于编程人员进行修改,提升编程效率。

[0094]

s50:对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序。

[0095]

在具体实施过程中,在vericut软件中进行初级车削加工程序的仿真验证,验证成功,则该初级车削加工程序即为最终的待设计零件的车削加工程序,可以利用该程序进行零件的车削加工生产,确保航空回转体零件的编程质量。

[0096]

作为一种可选的实施方式,所述对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序的步骤之前,还包括:在vericut软件中配置数控车削加工仿真环境;其中,所述仿真环境包括控制系统、机床及g代码偏置。

[0097]

在具体实施过程中,在进行仿真验证之前,提前在vericut软件中配置数控车削加工仿真环境,该仿真环境包括控制系统、机床以及g代码偏置。

[0098]

作为一种可选的实施方式,所述对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序的步骤,包括:在所述仿真环境中导入所述待设计零件的模型、毛坯以及所述初级车削加工程序;进行仿真验证,得到仿真后零件;对比

所述仿真后零件的过切和残留痕迹,若所述痕迹符合所述待设计零件的生产规范,则验证成功,所述初级车削加工程序即为所述待设计零件的车削加工程序。

[0099]

在具体实施过程中,在配置好的仿真环境中导入待设计零件的模型、加工毛坯以及初级车削加工程序,设置零件的加工坐标系,根据数控程序建立相应的加工刀具,最后进行仿真验证。对比仿真后零件的过切以及残留痕迹,判断其是后符合零件生产规范,若符合要求,则验证成功,该初级车削加工程序的正确性较高。

[0100]

作为一种可选的实施方式,所述对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序的步骤之后,还包括:若验证不成功,则根据仿真验证数据对所述初级车削加工程序进行参数调整。

[0101]

在具体实施过程中,若不符合要求,验证不成功,则返回交互页面,根据仿真验证数据对该零件的初级车削加工程序的参数进行调整,重新进行仿真验证,直至获得符合要求的车削加工程序。

[0102]

应当理解的是,以上仅为举例说明,对本技术的技术方案并不构成任何限制,本领域的技术人员在实际应用中可以基于需要进行设置,此处不做限制。

[0103]

通过上述描述不难发现,本实施例是通过以航空回转体零件的加工特征为基础,以零件族为单位建立加工特征模型,进而形成零件加工数据库,有效地将种类繁多的航空回转体零件的特征进行了归纳整合,能够快速形成规范化、参数化的车削加工程序,提升了编程质量,实现了航空回转体零件编程的自动化,进而缩短生产周期,提高生产效率。对待设计零件进行几何特征分析,得到零件族分类、零件尺寸和零件材料,根据零件族分类在零件加工数据库中选择对应的加工特征模型,输入待设计零件的特征要素(零件族分类、零件尺寸、零件材料),即可直接获得参数化的数控g代码程序(初级车削加工程序),程序简洁便于阅读,并规范优化了走刀轨迹和切削参数,有效地解决了刀轨编制效率低、编程质量不稳定的问题,提高了编程效率、确保了编程质量;进一步地,通过仿真验证,确保车削加工程序的准确性。

[0104]

参照图3,基于相同的发明思路,本技术的实施例还提供一种回转体零件车削加工的设计装置,包括:

[0105]

零件获取模块,用于获取待设计零件;

[0106]

几何特征分析模块,用于对所述待设计零件进行几何特征分析,获取所述待设计零件的零件族分类、零件尺寸以及零件材料;

[0107]

加工特征模型选取模块,用于根据所述零件族分类,在预设的零件加工数据库中选择加工特征模型;其中,所述加工特征模型中包括加工特征参数和工序流程;

[0108]

初级车削加工程序获取模块,用于根据所述零件尺寸、所述零件材料以及所述加工特征模型,得到初级车削加工程序;

[0109]

仿真验证模块,用于对所述初级车削加工程序进行仿真验证,若验证成功,则得到所述待设计零件的车削加工程序。

[0110]

需要说明的是,本实施例中回转体零件车削加工的设计装置中各模块是与前述实施例中回转体零件车削加工的设计方法中的各步骤一一对应,因此,本实施例的具体实施方式可参照前述回转体零件车削加工的设计方法的实施方式,这里不再赘述。

[0111]

此外,在一种实施例中,本技术的实施例还提供一种计算机设备,所述设备包括处

理器,存储器以及存储在所述存储器中的计算机程序,所述计算机程序被处理器运行时实现前述实施例中方法的步骤。

[0112]

此外,在一种实施例中,本技术的实施例还提供一种计算机存储介质,所述计算机存储介质上存储有计算机程序,所述计算机程序被处理器运行时实现前述实施例中方法的步骤。

[0113]

在一些实施例中,计算机可读存储介质可以是fram、rom、prom、eprom、eeprom、闪存、磁表面存储器、光盘、或cd-rom等存储器;也可以是包括上述存储器之一或任意组合的各种设备。计算机可以是包括智能终端和服务器在内的各种计算设备。

[0114]

在一些实施例中,可执行指令可以采用程序、软件、软件模块、脚本或代码的形式,按任意形式的编程语言(包括编译或解释语言,或者声明性或过程性语言)来编写,并且其可按任意形式部署,包括被部署为独立的程序或者被部署为模块、组件、子例程或者适合在计算环境中使用的其它单元。

[0115]

作为示例,可执行指令可以但不一定对应于文件系统中的文件,可以可被存储在保存其它程序或数据的文件的一部分,例如,存储在超文本标记语言(html,hyper text markup language)文档中的一个或多个脚本中,存储在专用于所讨论的程序的单个文件中,或者,存储在多个协同文件(例如,存储一个或多个模块、子程序或代码部分的文件)中。

[0116]

作为示例,可执行指令可被部署为在一个计算设备上执行,或者在位于一个地点的多个计算设备上执行,又或者,在分布在多个地点且通过通信网络互连的多个计算设备上执行。

[0117]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

[0118]

上述本技术实施例序号仅仅为了描述,不代表实施例的优劣。

[0119]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本技术的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如只读存储器/随机存取存储器、磁碟、光盘)中,包括若干指令用以使得一台多媒体终端设备(可以是手机,计算机,电视接收机,或者网络设备等)执行本技术各个实施例所述的方法。

[0120]

以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。