1.本发明涉及一种涡旋压缩机,更具体地,涉及一种具有提供优选背压力的涡旋压缩机。

背景技术:

2.涡旋压缩机可以应用于例如制冷系统、空调系统和热泵系统中。在这些应用系统中,涡旋压缩机可以基于系统的具体需求来调整涡旋压缩机的容量,使涡旋压缩机选择性地以全容量或减小的容量(或称半容量)运行。

3.涡旋压缩机通常包括与中间压缩腔连通的背压室,该背压室可以向定涡旋提供朝向动涡旋推压的背压力。然而,同一中间压缩腔在全容量状态下的压力明显高于半容量状态下的压力。在涡旋压缩机的全容量状态下,由于中间压缩腔压力偏高,背压力较大,会造成额外的摩擦耗功或者止推轴承的磨损问题。而在涡旋压缩机的半容量状态下,由于中间压缩腔压力偏低,背压力较小,有可能会导致制冷剂泄露的问题,从而造成排气温度过高或者性能下降。

4.并且,在涡旋压缩机的其他工作条件下,同一中间压缩腔也难以提供适当的背压力。例如,在变频涡旋压缩机中,期望的是根据涡旋压缩机处于低频或高频操作模式而相应提供合适的背压力。此外,涡旋压缩机还存在结构复杂且可靠性较低的缺点。

5.因此,本领域中期望提供一种能够克服上述缺点的涡旋压缩机。

技术实现要素:

6.在本部分中提供本发明的总概要,而不是本发明完全范围或本发明所有特征的全面公开。

7.本发明的一个目的是提供一种涡旋压缩机,该涡旋压缩机能够始终提供优选的背压力。

8.本发明的另一目的是提供一种涡旋压缩机,该涡旋压缩机能够使涡旋压缩机的容量在更大范围内改变并且同时仍保证提供优选的背压力。

9.本发明的另一目的是提供一种涡旋压缩机,该涡旋压缩机能够以一种结构简单且可靠性较高的方式来提供相适应的背压力。

10.在一些示例中,提供了一种涡旋压缩机,包括:动涡旋,所述动涡旋包括第一端板和从所述第一端板延伸的动涡卷;定涡旋,所述定涡旋包括第二端板和从所述第二端板延伸的定涡卷,所述动涡卷和所述定涡卷彼此啮合从而在所述动涡旋与所述定涡旋之间限定多个压缩腔,其中,所述压缩腔包括与吸入压力区域连通的吸入压力压缩腔、与排出压力区域连通的排出压力压缩腔以及多个中间压缩腔,所述中间压缩腔包括第一中间压缩腔和第二中间压缩腔,所述第一中间压缩腔的压力大于第二中间压缩腔的压力;背压室,所述背压室设置在所述第二端板的与形成有所述定涡卷相反的一侧,所述背压室适于施加使所述定涡旋朝向所述动涡旋推压的背压力;以及调节组件,其特征在于,所述调节组件构造成能够

(沿轴向)在第一位置与第二位置之间移动,所述调节组件位于所述第一位置时,所述背压室与所述第一中间压缩腔流体连通而与所述第二中间压缩腔隔离;所述调节组件位于所述第二位置时,所述背压室与所述第二中间压缩腔流体连通而与所述第一中间压缩腔隔离。

11.在一些示例中,所述调节组件还构造成使得所述涡旋压缩机在第一容量模式与低于所述第一容量模式的第二容量模式之间切换,并且其中,当所述调节组件处于所述第一位置时,所述涡旋压缩机处于所述第一容量模式,并且当所述调节组件处于所述第二位置时,所述涡旋压缩机处于所述第二容量模式。

12.在一些示例中,所述调节组件包括调节环,所述第二端板形成有延伸穿过所述第二端板的调节通道,所述调节环能够相对于所述第二端板在所述第一位置与所述第二位置之间移动,在所述第一位置处,所述调节环与所述第二端板接触,以关闭所述调节通道,在所述第二位置处,所述调节环与所述第二端板间隔开,所述调节通道与所述吸入压力区域流体连通。

13.在一些示例中,在所述第二端板的与所述定涡卷相反的一侧形成有毂部,所述毂部包括第一环形部和第二环形部,所述第一环形部的外径大于所述第二环形部的外径从而在所述第一环形部与所述第二环形部之间形成台阶面,所述调节环围绕所述第一环形部并且与所述第一环形部密封地接触,所述背压室形成在所述第二环形部与所述调节环之间,所述背压室的顶部由浮动密封件密封并且底部由所述台阶面和所述调节环的面向所述密封浮动件的顶部面限定。

14.在一些示例中,在所述定涡旋中形成有第一中压通道、第二中压通道以及连通通道,其中,所述第一中压通道的一端向所述第一中间压缩腔敞开并且所述第一中压通道的另一端开口于所述第一环形部的外周壁,所述第二中压通道的一端向所述第二中间压缩腔敞开并且所述第二中压通道的另一端开口于所述第一环形部的外周壁,所述第一中压通道的另一端与所述第二中压通道的另一端轴向间隔开,所述连通通道的一端开口于所述第一环形部的外周壁并且所述连通通道的另一端开口于所述台阶面。

15.在一些示例中,所述调节环的内周壁的壁表面设置有第一密封件、第二密封件以及导气通道,所述第一密封件与所述第二密封件轴向间隔开,所述导气通道轴向地位于所述第一密封件与所述第二密封件之间。

16.在一些示例中,在所述第一位置处,所述第一密封件打开所述第一中压通道的另一端并且所述第二密封件封闭所述第二中压通道的另一端,流体从所述第一中间压缩腔流动通过所述第一中压通道、所述导气通道以及所述连通通道并且流入所述背压室;在所述第二位置处,所述第一密封件封闭所述第一中压通道的另一端并且所述第二密封件打开所述第二中压通道的另一端,流体从所述第二中间压缩腔流动通过所述第二中压通道、所述导气通道以及所述连通通道并且流入所述背压室。

17.在一些示例中,在所述定涡旋中形成有沉孔、第一中压通道、第二中压通道以及连通通道,其中,所述沉孔形成在所述第二端板中并且朝向所述第二端板的与所述定涡卷相反的一侧敞开,所述第一中压通道的一端向所述第一中间压缩腔敞开并且所述第一中压通道的另一端向所述沉孔敞开,所述第二中压通道的一端向所述第二中间压缩腔敞开并且所述第二中压通道的另一端向所述沉孔敞开,所述第一中压通道的另一端与所述第二中压通道的另一端轴向间隔开,所述连通通道的一端向所述沉孔敞开并且所述连通通道的另一端

向所述背压室敞开。

18.在一些示例中,所述调节组件还包括能够与所述调节环一体地运动的活塞,所述活塞设置在所述沉孔中,所述活塞形成有中空的流体腔以及从所述流体腔延伸至所述活塞的外表面的第一进气孔、排气孔以及第二进气孔,所述第一进气孔、所述排气孔以及所述第二进气孔沿轴向彼此间隔开,所述活塞还包括从其外表面向内凹入的凹部,所述排气孔至少部分地设置在所述凹部中。

19.在一些示例中,在所述第一位置处,所述第一进气孔与所述第一中压通道的另一端对准并且所述第二进气孔与所述第二中压通道的另一端间隔开,流体从所述第一中间压缩腔经由所述第一中压通道流入所述流体腔,并且从所述排气孔经由所述凹部和所述连通通道流入所述背压室;在所述第二位置处,所述第一进气孔与所述第一中压通道的另一端间隔开并且所述第二进气孔与所述第二中压通道的另一端对准,流体从所述第二中间压缩腔经由所述第二中压通道流入所述流体腔,并且从所述排气孔经由所述凹部和所述连通通道流入所述背压室。

20.在一些示例中,在所述定涡旋中还形成有使所述沉孔与所述中间压缩腔中的一个中间压缩腔流体连通的压力补充孔。

21.在一些示例中,所述活塞形成有突出部,并且所述沉孔中设置有与所述突出部形状配合的凹槽,所述突出部插入所述凹槽中以防止所述活塞相对于所述沉孔发生转动。

22.在一些示例中,所述调节通道与所述第一中间压缩腔流体连通并且构造为兼当适于将所述第一中间压缩腔与所述背压室流体连通的第一中压通道,在所述定涡旋中还形成有第二中压通道,所述第二中压通道的一端向所述第二中间压缩腔敞开并且所述第二中压通道的另一端开口于所述台阶面。

23.在一些示例中,所述调节组件还包括第一阀和第二阀,所述调节环的内周壁形成有沿轴向方向延伸穿过所述内周壁且与所述第一中压通道对准的通路,所述第一阀设置在所述通路中并且能够选择性地打开或关闭所述通路,所述第二阀适于选择性地打开或封闭所述第二中压通道的另一端。

24.在一些示例中,所述第一阀包括形成有阀孔的阀壳体以及容置在所述阀壳体内的弹簧和球形密封件,所述弹簧适于向所述球形密封件施加使所述球形密封件朝向所述阀孔抵靠的偏置力,所述球形密封件能够轴向地移动以选择性地打开或封闭所述阀孔。

25.在一些示例中,所述第二阀的一端固定在所述台阶面并且所述第二阀的另一端设置为自由端且位于所述调节环的顶部面上方。

26.在一些示例中,所述第二阀形成为l形的弹性阀片,并且所述l形的弹性阀片以其拐角部覆盖所述第二中压通道的另一端。

27.在一些示例中,在所述第一位置处,所述第一阀打开所述通路并且所述第二阀封闭所述第二中压通道,流体从所述第一中间压缩腔经由所述第一中压通道和所述通路流入所述背压室;在所述第二位置处,所述第二阀的自由端被所述调节环抬起以打开所述第二中压通道并且所述第一阀封闭所述通路,使得所述第二中间压缩腔中的流体经由所述第二中压通道流入所述背压室并且所述第一中间压缩腔中的流体经由所述第一中压通道和所述调节环与所述第二端板之间的间隙流动至所述吸入压力区域。

28.在一些示例中,所述调节组件还包括支承环和调节控制阀,所述调节环限定有空

腔,所述支承环密封地设置在所述空腔中以形成调节控制室,所述调节控制阀选择性地将所述调节控制室与压力较低的压力源或压力较高的压力源流体连通。

29.根据本公开的涡旋压缩机能够根据涡旋压缩机的不同容量模式而不同地调节背压力,由此,不仅能够在全容量状态下减少涡旋压缩机的摩擦损失,并且能够在减小容量模式下防止制冷剂泄露,从而能够提高涡旋压缩机的效率。

30.根据本公开的涡旋压缩机即使在容量减小程度较低的情况下,也能够提供足够的背压力,这使得涡旋压缩机可以具有更大的容量调节范围。

31.此外,根据本公开的涡旋压缩机使用同一调节组件同时实现对涡旋压缩机的容量和背压力的调节,从而能够以一种结构简单且可靠性更高的方式来提供相适应的背压力。

附图说明

32.通过以下参照附图的描述,本发明的一个或多个实施方式的特征和优点将变得更加容易理解,在附图中:

33.图1为根据本公开的第一实施方式的涡旋压缩机的剖视图;

34.图2为根据本公开的第一实施方式的涡旋压缩机的定涡旋的立体图;

35.图3为根据本公开的第一实施方式的涡旋压缩机的定涡旋的剖视图;

36.图4为根据本公开的第一实施方式的涡旋压缩机的定涡旋的另一剖视图;

37.图5a-图5c为处于全容量状态下的根据本公开的第一实施方式的涡旋压缩机剖视图,其中省去了涡旋压缩机的一些部件以便于清楚显示;

38.图6a-图6c为处于减小容量状态下的根据本公开的第一实施方式的涡旋压缩机剖视图,其中省去了涡旋压缩机的一些部件以便于清楚显示;

39.图7为根据本公开的第二实施方式的涡旋压缩机的定涡旋的立体图;

40.图8-图10为根据本公开的第二实施方式的涡旋压缩机的定涡旋的剖视图;

41.图11为根据本公开的第二实施方式的涡旋压缩机的活塞的立体图;

42.图12a-图12c为根据本公开的第二实施方式的涡旋压缩机的活塞的剖视图;

43.图13a-图13d为处于全容量状态下的根据本公开的第二实施方式的涡旋压缩机剖视图,其中省去了涡旋压缩机的一些部件以便于清楚显示;

44.图14a-图14d为处于减小容量状态下的根据本公开的第二实施方式的涡旋压缩机剖视图,其中省去了涡旋压缩机的一些部件以便于清楚显示;

45.图15a和15b为处于全容量状态下的根据本公开的第三实施方式的涡旋压缩机的剖视图,其中省去了涡旋压缩机的一些部件以便于清楚显示;

46.图15c和15d为处于全容量状态下的根据本公开的第三实施方式的涡旋压缩机的局部放大剖视图;

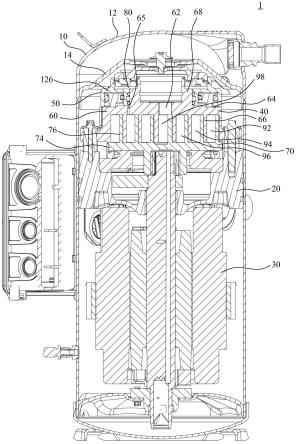

47.图16a和16b为处于减小容量状态下的根据本公开的第三实施方式的涡旋压缩机的剖视图,其中省去了涡旋压缩机的一些部件以便于清楚显示;以及

48.图16c和16d为处于减小容量状态下的根据本公开的第三实施方式的涡旋压缩机的局部放大剖视图。

具体实施方式

49.下面参照附图、借助示例性实施方式对本发明进行详细描述。对本发明的以下详细描述仅仅是出于示范目的,而绝不是对本发明及其应用或用途的限制。

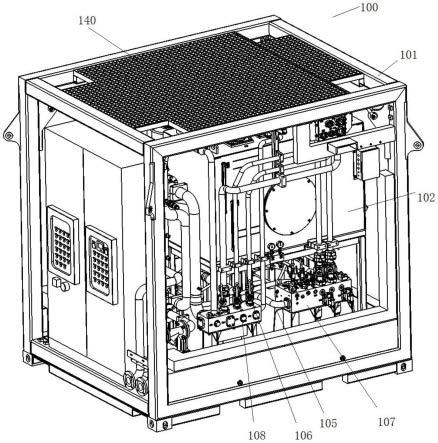

50.参照图1,本公开的第一实施方式的涡旋压缩机1可以包括壳体组件10、轴承座组件20、马达组件30、压缩机构40以及调节组件50,其中,壳体组件10内可以容置轴承座组件20、马达组件30、压缩机构40以及调节组件50。

51.壳体组件10可以由大致圆筒形的本体部、设置在本体部的一端的顶盖12、设置在本体部的另一端的底盖构成。在顶盖12和本体部之间设置有隔板14以将壳体的内部空间分隔成低压的流体吸入腔(或称吸入压力区域)和高压的流体排出腔(或称排出压力区域)。具体地,隔板14和顶盖12之间的空间构成流体排出腔,而隔板14、本体部和底盖之间的空间构成流体吸入腔。在流体吸入腔的一侧设置有用于吸入流体的进气接头,在流体排出腔的一侧设置有用于排出压缩后的流体的排气接头。

52.压缩机构40从流体吸入腔吸入流体并且将流体压缩后排出到流体排出腔中。更具体地,参见图1,压缩机构例如可以包括定涡旋60和动涡旋70。动涡旋70包括第一端板74和形成在第一端板一侧的螺旋状的动涡卷76。定涡旋60包括第二端板64和形成在第二端板一侧的螺旋状的定涡卷66以及形成在第二端板64的另一侧的环形毂部68。第二端板64的大致中央位置处形成有排气通道62,并且在排气通道的径向外侧形成有调节通道65。定涡旋60的定涡卷66和动涡旋70的动涡卷76相互啮合并且构成一系列体积从径向外侧向径向内侧逐渐减小的压缩腔以对流体进行压缩。

53.第一腔(图1中的腔92)可以限定与涡旋压缩机1的吸入压力区域连通的吸入压力压缩腔。第二腔(图1中的腔98)可以限定经由排出通道62与涡旋压缩机1的排出压力区域连通的排出压力压缩腔。在第一腔与第二腔之间的中间压缩腔(例如,图1中的第一中间压缩腔94和第二中间压缩腔96)可以形成以在吸入压力与排出压力之间的以中间压力操作的中间压缩腔,其中,第二中间压缩腔可以位于第一中间压缩腔的径向内侧并且具有比第一中间压缩腔更大的压力。

54.如图2所示,定涡旋的环形毂部68可以包括第一环形部116和第二环形部118,在第一部116和第二环形部118之间形成台阶面120。第一环形部116可以沿轴向位于第二环形部118与第二端板64之间并且第一环形部116的外径大于第二环形部118的外径。

55.参照图3至图4,定涡旋可以设置有第一中压通道p1以及第二中压通道p2。第一中压通道p1的一端向第一中间压缩腔94敞开,并且第一中压通道p1的另一端(以下将其称为第一中压端口h1)可以开口于第一环形部116的外周壁,由此,第一中压通道p1使流体能够从第一中间压缩腔94流动至第一中压端口h1。第二中压通道p2的一端向第二中间压缩腔96敞开,并且第二中压通道p2的另一端(以下将其称为第二中压端口h2)可以开口于第一环形部116的外周壁且与第一中压端口h1轴向间隔开,由此,第一中压通道p2使流体能够从第二中间压缩腔96流动至第二中压端口h2。毂部还可以形成有连通通道p3,连通通道p3的一端h3开口于第一环形部116的外周壁,并且另一端h4开口于台阶面120。如图2所示,第一中压端口h1、第二中压端口h2以及第三中压端口h3可以在周向上彼此间隔开,从而便于在定涡旋中加工相应的通道。

56.参照图5a,调节组件50可以包括调节环126、支撑环128以及调节控制阀(未示出)。

如将在下面更详细地描述的,调节组件50能够操作成使涡旋压缩机在第一容量模式(例如,全容量模式,图5a-5c中所示)与第二容量模式(例如,减少容量模式,图6a-6c中所示)之间切换。在全容量模式下,防止调节通道65与吸入压力区域之间的流体连通。在减小容量模式下,允许调节通道65与吸入压力区域流体连通,以使中间压力工作流体从中间压缩腔通向吸入压力区域。

57.如图5a所示,调节环126可以包括内周壁132、外周壁134、连接内周壁和外周壁的连接部136以及从连接部向上突出的环形凸缘138。调节环126的内周壁132的壁表面设置有第一密封件s1、第二密封件s2以及位于第一密封件与第二密封件之间的中空的导气通道135,其中,第一密封件s1与第二密封件s2沿轴向间隔开。可以理解的是,这里的周壁指的是壁体或壁部。在此需要说明的是,导气通道135和密封件优选地设置为环形的,由此可以便于将调节环126安装至毂部68而无需进行任何定位操作。但是导气通道135和密封件也可以设置为部分环形的(例如半环形等,只要导气通道135在周向方向上延伸经过第一中压端口h1和第二中压端口h2的范围即可),并且调节环与毂部还设置有彼此配合的定位结构。

58.调节环126可以被接纳在第二端板64上使得毂部68的第一部116与调节环126的内周壁132密封地接合(经由密封件s1和s2)。并且,调节环126可以与毂部68和浮动密封件配合以限定背压室80。更具体地,背压室80可以形成在调节环126的环形凸缘138与毂部的第二环形部118之间,顶部由设置在其内的浮动密封件73密封,底部由台阶面120和连接部的面向浮动密封件的顶部面构成,台阶面128与顶部面之间的界面经由环形密封件s1和s2密封。调节环126的内周壁、外周壁以及连接部可以限定环形的空腔。

59.支撑环128可以设置在环形空腔内。调节环126和支撑环128可以配合以限定布置在空腔内的调节控制室140。

60.如将在下面更详细地描述的,调节环126能够相对于第二端板64在轴向方向上在第一位置(图5a-5c)与第二位置(图6a-6c)之间移动。在第一位置(图5a)中,调节环的内周壁132接触第二端板64并且封闭调节通道65,以防止调节通道65与吸入压力区域之间的流体连通。在第二位置(图6a)中,调节环的内周壁132与第二端板64间隔开,以打开调节通道65,从而允许调节通道65与吸入压力区域之间的流体连通。调节环126可以使背压室80与第一中压端口h1和第二中压端口h2中的一者选择性地流体连通。在全容量模式期间,调节环126打开第一中压端口h1并且关闭第二中压端口h2,第一中压端口h1选择性地与背压室流体连通;在减小容量模式期间,调节环16打开第二中压端口h2并且关闭第一中压端口h1,第二中压端口h2选择性地与背压室流体连通。背压室80中的中间压力工作流体(由第一中压端口h1或第二中压端口h1中的一者供应)使定涡旋60在轴向方向上朝向动涡旋70推压,以提供定涡旋60与动涡旋70之间的适当的轴向密封,即,动涡旋70的动涡卷76的梢部抵靠定涡旋60的第二端板64之间的密封,以及定涡旋60的定涡卷66的梢部抵靠动涡旋70的第一端板74之间的密封。

61.调节控制阀可以包括电磁操作的三通阀,并且调节控制阀可以与压力较低的压力源或压力较高的压力源连通,例如分别与吸入压力区域以及背压室流体连通。在涡旋压缩机的操作期间,调节控制阀能够操作成使涡旋压缩机在第一模式(例如,全容量模式)与第二模式(例如,半容量或减少容量模式)之间切换。

62.当涡旋压缩机处于全容量模式时(如图5a所示),调节控制阀可以提供调节控制室

140与吸入压力区域之间的流体连通,从而将调节控制室140内的流体压力降低到吸入压力。在调节控制室140内的流体压力处于或接近吸入压力的情况下,背压室80内的相对较高的流体压力将迫使调节环126相对于第二端板64轴向向下(即远离浮动密封件73)移动,使得调节环126的内周壁132的下端部与第二端板64接触并且关闭调节通道65(即,防止调节通道65与吸入压力区域之间的流体连通)。

63.如上所述,调节环126在涡旋压缩机处于全容量模式的情况下位于轴向向下的第一位置。此时,如图5b所示,调节环126上侧的第一环形密封件s1密封第二中压端口h2,而如图5c所示,调节环下侧的第二环形密封件s2与第一中压端口h1间隔开。也就是说,在全容量模式期间,调节环126打开第一中压端口h1并且关闭第二中压端口h2。第一中压端口h1的流体经由环形导气通道135流入第三中压端口h3并且之后进入第四中压端口h4,从而流入背压室80。即,在涡旋压缩机处于全容量模式下,第一中压端口h1选择性地与背压室80流体连通。

64.当涡旋压缩机1处于减小容量模式时(如图6a所示),调节控制阀可以提供调节控制室140与背压室80之间的流体连通,从而将调节控制室内的流体压力提高到与背压室相同或类似的中间压力。在调节控制室140内的流体压力处于与背压室80相同的中间压力的情况下,调节控制室140内的流体压力和调节通道65中的流体压力将迫使调节环126相对于第二端板64轴向向上(即朝向浮动密封件73)移动,使得调节环126与第二端板64间隔开以打开调节通道65(即,允许调节通道65与吸入压力区域之间的流体连通)。

65.如上所述,调节环126在涡旋压缩机处于减小容量模式的情况下位于轴向向上的第二位置。此时,如图6b所示,调节环126下侧的第二环形密封件s2密封第一中压端口h1,而如图6c所示,调节环126上侧的第一环形密封件s1与第二中压端口h2间隔开。也就是说,在减小容量模式期间,调节环打开第二中压端口h2并且关闭第一中压端口h1。第二中压端口h2的流体经由环形导气通道135流入第三中压端口h3并且之后进入第四中压端口h4,从而流入背压室80。即,在涡旋压缩机处于半容量模式下,第二中压端口h2选择性地与背压室80流体连通。

66.当涡旋压缩机在全容量模式与减小容量模式之间切换时,通过切换通过第一中压端口h1和第二中压端口h2中的哪一个将工作流体供应至背压室,本公开的调节组件50可以在全容量模式和减少容量模式下将更优选压力的工作流体供应至背压室。

67.具体而言,由于工作流体在减小容量模式期间流体通过调节通道65向吸入压力区域排出,因此即使在涡旋压缩机处于全容量模式时由第一中压端口h1供应的工作流体的压力可能是适当的,但是与全容量模式期间相比,第一中压端口h1处的工作流体的压力在减小容量模式期间较低,可能不足以提供足够的背压力。为了补偿流体压力的减小,在减小容量模式下关闭第一中压端口h1并且打开第二中压端口h2,使得在减小容量模式期间,来自较高压力的第二中间压缩腔的工作流体被供应至背压室。以这种方式,可以在减小容量模式期间将适当高压的工作流体供应至背压室,以提供足够的背压力使定涡旋60轴向抵靠动涡旋70,从而确保动涡卷76的梢部与第二端板64以及定涡卷66的梢部与第一端板74之间的适当密封。

68.另一方面,在全容量模式下,从第一中压端口h1(即第一中间压缩腔)向背压室供应工作流体,以确保背压室80中的工作流体的压力在全容量模式下不会太高,这确保定涡

旋和动涡旋不会抵靠彼此过度夹持。定涡旋60和动涡旋70抵靠彼此过度夹持会在定涡旋60和动涡旋70之间引入过高的摩擦载荷,这将导致磨损增加、功耗增加和效率损失。因此,调节环阀的操作使磨损最小化并且提高了涡旋压缩机1在全容量模式和减少容量模式下的效率。

69.此外,根据本公开的涡旋压缩机能够在涡旋压缩机的容量很小的情况下仍然提供充足的备压力,因此可以使得在更大范围内改变涡旋压缩机的容量并且同时仍保证提供优选的背压力。并且根据本公开的涡旋压缩机利用同一调节组件同时实现对涡旋压缩机的容量和背压力的调节,具体地仅控制调节阀环的移动即可同时实现对涡旋压缩机的容量和背压力两者的调节,从而能够以一种结构简单且可靠性较高的方式使得涡旋压缩机根据容量的改变提供相适应的背压力。

70.下面参照图7至图14d对根据本公开的第二实施方式的涡旋压缩机进行说明。

71.根据本公开的第二实施方式的涡旋压缩机与根据本公开的第一实施方式的涡旋压缩机的结构和功能类似,对其相同的结构和部件将不再赘述,以下将主要对其不同点进行详细说明。

72.参照图7至图10,根据第二实施方式的涡旋压缩机的定涡旋60a的端板中可以设置有沉孔ph、第一中压通道p1a、第二中压通道p2a以及连通通道p3a。如图9所示,第一中压通道p1a的一端向第一中间压缩腔敞开并且另一端(以下将其称为第一中压端口h1a)可以向沉孔ph敞开,由此,第一中压通道p1a使流体能够从第一中间压缩腔流动至第一中压端口h1a。如图10所示,第二中压通道p2a的一端向第二中间压缩腔敞开并且另一端(以下将其称为第二中压端口h2a)可以向沉孔ph敞开,第二中压端口h2a可以与第一中压端口h1a轴向间隔开。由此,第二中压通道p2a使流体能够从第二中间压缩腔流动至第二中压端口h2a。参照图8,连通通道p3a的一端h3a可以向沉孔ph敞开并且另一端h4a可以向台阶面120敞开。参照图8,沉孔ph的下方可以设置有压力补充孔ps,压力补充孔使沉孔ph与下方的压缩腔流体连通。在实际加工中,第一中压通道p1a、第二中压通道p2a以及连通通道p3a(如图8-10中所示)包括从端板的一个径向端部延伸的径向延伸部分,但是应当理解的是,各通道的有效部分仅包括位于沉孔径向内侧的部分,并且径向端部处通常设置有堵头以防止流体泄漏。

73.参照图13a,根据本公开的第二实施方的涡旋压缩机的调节环126a的内周壁132a设置有环形密封件s,使得内周壁132a与第一环形部116密封地接触。如图13b所示,调节组件还包括活塞200,活塞200可以与调节环126a一体地运动的。参照图11至图12c,活塞200可以包括沿轴向彼此间隔开的第一进气孔210、排气孔220以及第二进气孔230。活塞200的内部形成有流体腔240,第一进气孔210、第二进气孔230以及排气孔220从流体腔240延伸至活塞的外表面。如图12c所示,活塞200还可以包括从活塞的外表面向内凹入的凹部250,排气孔220至少部分地设置在凹部250中。活塞200可以与端板中的沉孔ph形状配合并且插入沉孔ph中。如图11所示,活塞200还可以具有突出部260,突出部260可以与沉孔ph的凹部形状配合以防止所述活塞200相对于所述沉孔ph发生转动。

74.与根据本公开的第一实施方式的涡旋压缩机1类似,根据本公开的第二实施方式的涡旋压缩机的调节环126a在第一位置与第二位置之间轴向移动以使涡旋压缩机在第一容量模式(例如,全容量模式,如图13a所示)与第二容量模式(例如,减少容量模式,如图14a所示)之间切换。在全容量模式下,防止调节通道65与吸入压力区域之间的流体连通。在减

小容量模式下,允许调节通道65与吸入压力区域流体连通,以使中间压力工作流体从中间压缩腔通向吸入压力区域。

75.调节环在涡旋压缩机处于全容量模式的情况下位于轴向向下的第一位置。此时,如图13b所示,活塞下侧的第一进气孔210与第一中压端口h1a对准,而如图13d所示,活塞上侧的第二进气孔230与第二中压端口h2a间隔开。也就是说,在全容量模式期间,调节环的活塞200打开第一中压端口h1a并且关闭第二中压端口h2a。流体从第一中压端口h1a经由第一进气孔210进入活塞的流体腔240并且从排气孔220经由凹部250(参照图13c)进入第三中压端口h3a,此后从第三中压端口h3a进入第四中压端口h4a,从而流入背压室80。即,在涡旋压缩机处于全容量模式下,第一中压端口h1a选择性地与背压室流体连通。

76.调节环在涡旋压缩机处于减小容量模式的情况下位于轴向向上的第二位置。此时,如图14b所示,活塞下侧的第一进气孔210与第一中压端口h1a隔开,而如图14d所示,活塞上侧的第二进气孔230与第二中压端口h2a对准。也就是说,在减小容量模式期间,调节环的活塞200关闭第一中压端口h1a并且打开第二中压端口h2a。流体从第一中压端口h1a经由第一进气孔210进入活塞的流体腔240并且从排气孔220经由凹部250(参照图14c)进入第三中压端口h3a,此后从第三中压端口h3a进入第四中压端口h4a,从而流入背压室80。即,在涡旋压缩机处于全容量模式下,第二中压端口h2a选择性地与背压室80流体连通。

77.调节环126a可以与活塞200一体地形成也可以与其分体地形成。调节环126a与活塞200分体形成的情况下,压力补充孔ps可以向活塞200提供向上的浮力,以防止活塞卡在沉孔中而无法随着调节环126a轴向上移。

78.当涡旋压缩机在全容量模式与减小容量模式之间切换时,通过切换通过第一中压端口和第二中压端口中的哪一个将工作流体供应至背压室,本公开的调节组件50可以在全容量模式和减少容量模式下将更优选压力的工作流体供应至背压室。在减小容量模式下关闭第一中压端口h1a并且打开第二中压端口h2a,使得在减小容量模式期间,来自较高压力的第二中间压缩腔的工作流体被供应至背压室。以这种方式,可以在减小容量模式期间将适当高压的工作流体供应至背压室,以提供足够的背压力使定涡旋60a轴向抵靠动涡旋7o,从而确保动涡卷76的梢部与第二端板64以及定涡卷66的梢部与第一端板74之间的适当密封。

79.在全容量模式下,从第一中压端口h1a(即第一中间压缩腔)向背压室供应工作流体,以确保背压室中的工作流体的压力在全容量模式下不会太高,这确保定涡旋和动涡旋不会抵靠彼此过度夹持。定涡旋60a和动涡旋抵靠彼此过度夹持会在定涡旋60a和动涡旋之间引入过高的摩擦载荷,这将导致磨损增加、功耗增加和效率损失。因此,调节组件的操作使磨损最小化并且提高了涡旋压缩机在全容量模式和减少容量模式下的效率。

80.此外,根据本公开的第二实施方式的涡旋压缩机能够在涡旋压缩机的容量很小的情况下仍然提供充足的备压力,因此可以使得在更大范围内改变涡旋压缩机的容量并且同时仍保证提供优选的背压力。并且根据本公开的第二实施方式的涡旋压缩机利用同一调节组件同时实现对涡旋压缩机的容量和背压力的调节,具体地仅控制调节阀环的移动即可同时实现对涡旋压缩机的容量和背压力两者的调节,从而能够以一种结构简单且可靠性较高的方式使得涡旋压缩机根据容量的改变提供相适应的背压力。

81.下面参照图15a至图16d对根据本公开的第三实施方式的涡旋压缩机进行说明。

82.根据本公开的第三实施方式的涡旋压缩机与根据本公开的第一实施方式的涡旋压缩机的结构和功能类似,对其相同的结构和部件将不再赘述,以下将主要对其不同点进行详细说明。

83.参照图15a和图15b,根据本公开第三实施方式的涡旋压缩机的定涡旋60b的端板中可以形成有第一中压通道p1b和第二中压通道p2b。如图15a所示,第一中压通道p1b与第一中间压缩腔流体连通,并且在此,调节通道65构造为兼做适于将第一中间压缩腔与背压室流体连通的第一中压通道p1b。如图15b所示,第二中压通道p2b的一端向第二中间压缩腔敞开并且第二中压通道的另一端(以下称为第二中压端口)h2b向台阶面120敞开。

84.如图15a所示,根据本公开的第三实施方的涡旋压缩机的调节环126b的内周壁132b中可以形成有贯穿其中的通路,通路可以设置有能够选择性地打开或关闭通路的第一阀300。如图15d所示,第一阀300包括形成有阀孔340的阀壳体310以及容置在阀壳体内的弹簧320和球形密封件330,弹簧320向球形密封件330施加偏置力使球形密封件抵靠阀孔偏置,球形密封件能够轴向地移动以选择性地打开或封闭阀孔340。并且如图15c所示,调节环126b还包括第二阀400,第二阀400的一端固定在定涡旋的台阶面120,第二阀的另一端设置为自由端且设置在调节环126b的顶部面的上方,第二阀400适于选择性地打开或封闭第二中压通道的另一端h2b。优选地,第二阀可以形成为l形的弹性阀片,并且l形的弹性阀片以其拐角部覆盖第二中压端口。这种l形的阀片设计能够在有限的安装空间中以可靠的方式实现选择性地打开或闭合第二中压端口的功能。

85.与根据本公开的第一实施方式的涡旋压缩机1类似,根据本公开的第三实施方式的涡旋压缩机的调节环126b在第一位置与第二位置之间轴向移动以使涡旋压缩机在第一容量模式(例如,全容量模式,如图15a所示)与第二容量模式(例如,减少容量模式,如图16a所示)之间切换。在全容量模式下,防止调节通道与吸入压力区域之间的流体连通。在减小容量模式下,允许调节通道与吸入压力区域106流体连通,以使中间压力工作流体从中间压缩腔通向吸入压力区域。

86.参照图15a-15d,调节环126b在涡旋压缩机处于全容量模式的情况下位于轴向向下的第一位置。此时,如图15b和15c所示,第二阀400处于与毂部的台阶面120基本平齐的位置,第二阀400覆盖第二中压端口h2b,防止流体从第二中压端口h2b流入背压室。而如图15a和15d所示,调节环中的第一阀300在压差作用下,球形件330克服弹簧320的偏置力向上移动,从而打开阀孔340,此时,流体通过第一中压通道p1b流入背压室。也就是说,在全容量模式期间,调节环的第一阀300使第一中压通道p1b与调节环126b的内周壁的通路连通,并且第二阀400关闭第二中压端口h2b。由此,第一中间压缩腔选择性地与背压室流体连通。

87.参照图16a-16d,调节环126b在涡旋压缩机处于减小容量模式的情况下位于轴向向上的第二位置。此时,如图16b和16c所示,第二阀400的自由端部在调节环126b的作用下相对于台阶面120向上升高,从而打开第二中压端口h2b,流体从第二中压端口h2b流入背压室80。由于工作流体在减小容量模式期间通过调节通道向吸入压力区域排出,此时第一中间压缩腔中的压力小于在全容量模式期间第一中间压缩腔中的压力。因此,在减小容量模式期间,第一阀300的球形件330受到向上的流体压力不足以克服弹簧320的偏置力,球形件330保持封闭阀孔340,从而防止流体从第一中间压缩腔流入背压室。也就是说,在减小容量模式期间,调节环的第一阀300打开第二中压端口h2b,第二中间压缩腔选择性地与背压室

流体连通。

88.根据本公开的第三实施方式的涡旋压缩机也能够在全容量模式与减小容量模式之间切换时,通过选择通过第一中压端口和第二中压端口中的哪一个将工作流体供应至背压室,来将更优选压力的工作流体供应至背压室。以这种方式,可以在减小容量模式期间将适当高压的工作流体供应至背压室,以提供足够的背压力使定涡旋60b轴向抵靠动涡旋7o,从而确保动涡卷76的梢部与第二端板64以及定涡卷66的梢部与第一端板74之间的适当密封。并且在全容量模式下,可以确保背压室中的工作流体的压力在全容量模式下不会太高,这确保定涡旋和动涡旋不会抵靠彼此过度夹持。定涡旋60b和动涡旋抵靠彼此过度夹持会在定涡旋60b和动涡旋之间引入过高的摩擦载荷,这将导致磨损增加、功耗增加和效率损失。因此,调节组件的操作使磨损最小化并且提高了涡旋压缩机在全容量模式和减少容量模式下的效率。

89.此外,根据本公开的第三实施方式的涡旋压缩机能够在涡旋压缩机的容量很小的情况下仍然提供充足的备压力,因此可以使得在更大范围内改变涡旋压缩机的容量并且同时仍保证提供优选的背压力。并且根据本公开的第三实施方式的涡旋压缩机利用同一调节组件同时实现对涡旋压缩机的容量和背压力的调节,具体地仅控制调节阀环的移动即可同时实现对涡旋压缩机的容量和背压力两者的调节,从而能够以一种结构简单且可靠性较高的方式使得涡旋压缩机根据容量的改变提供相适应的背压力。

90.虽然已经参照示例性实施方式对本发明进行了描述,但是应当理解,本发明并不局限于文中详细描述和示出的具体实施方式,在不偏离权利要求书所限定的范围的情况下,本领域技术人员可以对示例性实施方式做出各种改变。此外,应理解的是,在技术方案不矛盾的情况下,各个实施方式中的技术特征可以相互结合、替换或者省去,而不局限于本文所述或所示的具体示例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。