1.本发明涉及用于自由端转杯纺纱装置、尤其是用于半自动转杯纺纱装置的纺纱箱,其中该纺纱箱具有纤维条子入口和纱线出口,纤维条子入口用于将纤维条子供给设于纺纱箱的开松单元容座中的开松单元,经由所述纱线出口能够将由所供应的纤维条子生产的纺纱从纺纱箱引导出来。

背景技术:

2.这种纺纱箱例如由文件ep2963164a1公开了。通常,纺纱箱被用于保护纺纱生产所需要的部件免受环境影响。因此,先前所知的纺纱箱容放有开松单元,借助开松单元将所供应的纤维条子分离成单纤维并使其平行。被分开的纤维通过自开松单元延伸向设于纺纱箱内的纺纱转杯的导纤通道被引导至其纤维滑动壁。纺纱转杯的旋转确保被分开供入的纤维自纤维滑动壁滑动到纺纱转杯的径向纤维槽,在径向纤维槽中,被分开的纤维附着在沉积于纤维槽内的纺纱头的断口端上。同时,纺纱通过与纺纱转杯连通的抽纱通道自纺纱箱中被抽出,由此纺纱被改进为可在始终附着的过程中被抽出。在例如由断纱或纱线切断造成的纺纱中断情况下需要接头过程来恢复纺纱过程,在接头过程中,来自卷绕筒子的纺纱头必须被送入抽纱通道并被供给纺纱转杯。为了获得最佳接头效果,必须如此分断和准备好纺纱头,即纺纱头被开松或扭捻,以使单纤维能可靠地附着于散开的纺纱头上。对此常见的是,例如从文件ep3276057a1中已知地进行借助服务机组或在纺纱箱内借助纺纱转杯的纺纱头准备。前者对于自动自由端纺纱机是有利的,但不适用于没有服务机组的半自动自由端纺纱机。后一种解决方案适用于此。但纺纱转杯为此还必须按照规定方式被驱动,这可能导致用于单纯纺纱生产的纺纱转杯驱动装置的使用寿命的缩短。

技术实现要素:

3.利用本发明,应该提供一种替代可能方案,借此尤其相对于环境空气受到保护地且还尤其适用于半自动自由端纺纱机地实现用于接头过程的纺纱头的准备。

4.为此,提出一种该纺纱箱,它具有纤维条子入口以及纱线出口,纤维条子入口用于将纤维条子供给可布置在该纺纱箱的开松单元容座中的开松单元,由所供应的纤维条子产生的纺纱能经由纱线出口从该纺纱箱被引出。根据本发明的纺纱箱的特征在于,纺纱箱被设计成容纳用于准备纺纱头的纱头准备单元,其中该纱头准备单元可以与纱线出口相对地布置以相互转移纱线。由此,可以在纺纱箱内进行相对于环境空气受到保护的纱头准备,尤其与服务机组无关并且还尤其在未有损于纺纱转杯驱动装置的使用寿命的情况下。这种纺纱箱特别适用于半自动自由端纺纱机,但也可被用在自动自由端纺纱机中。

5.根据本发明的一个优选实施方式,所述纺纱箱具有与所述纱线出口连通并可有效连接所述纱头准备单元的穿纱槽,纺纱可从纱线出口被转移到所述穿纱槽中,在这里,穿纱槽从纱线出口起按规定朝向远离纱线出口的方向延伸。因此,穿纱槽提高了纺纱箱的设计自由度。在考虑所选位置处的空间状况情况下,可根据需要在纺纱箱内设置纱头准备单元。

6.优选地,该纺纱箱包括第一壳体侧和以包夹出小于180

°

的角度的方式邻接第一壳体侧的第二壳体侧,其中,纱线出口形成在第一壳体侧中,并且穿纱槽从纱线出口一直延伸到第二壳体侧并且尤其至少部分呈狭缝状构成。这允许将纺纱从纱线出口转移到穿纱槽中,而纺纱不会在纺纱箱边缘处额外接触,这种额外接触会不利地影响纺纱的毛羽性。进一步优选地,纺纱箱具有第三壳体侧,第三壳体侧包夹出小于180

°

的角度地与第二壳体侧邻接,其中该穿纱槽从纱线出口起一直延伸到第三壳体侧中并且尤其至少部分地呈狭缝状构成。由此,可以借助纱头准备单元针对纺纱准备过程进行将纺纱更可靠地无接触转移到穿纱槽中。

7.更优选地,第一壳体侧和第二壳体侧以及特别是第三壳体侧由能可取下地固定在纺纱箱上的附件构成。在此,所述固定可以通过传统的夹紧、锁定、螺纹连接或类似方式以形状配合和/或传力配合的连接方式进行,其允许非破坏性且可重复地取下所述附件。这种附件利于将纺纱从纱线出口可靠地转移至穿纱槽以及纱头准备单元的可接近性,例如以便消除故障或更换磨损件。

8.根据另一优选实施方式,该附件在纺纱的抽出方向上形成纺纱箱的至少一个最后部件,或更优选地形成纺纱箱的最后部件,其还优选地形成相对于纺纱箱的其余壳体侧凸起或突出的部件。

9.安装在纺纱箱上的附件的壳体侧优选在外表面侧与纺纱箱的与该壳体侧邻接的表面侧齐平。还优选地,纺纱箱的与纤维条子入口相邻的前侧表面侧至少大部分或完全由该附件的至少一个壳体侧形成。

10.纱头准备单元优选具有纱线分断单元如纱线切断单元,其在纺纱箱内与穿纱槽对置以便分断被容纳在穿纱槽中的纺纱。因此,纱线分断单元可以远离正常纺纱移动路径布置,因此在纱线分断单元的可能故障情况下能可靠避免纺纱过程受干扰。

11.还优选地,在纺纱箱内设有导纱斜坡,该导纱斜坡如此被分配给穿纱槽,使得可以通过导纱斜坡按照规定来引导被置入穿纱槽中的纺纱。由此可以降低、最好是避免纺纱在被置入穿纱槽的过程中被钩挂住的风险。

12.特别优选地,所述导纱斜坡设置在所述抽纱通道出口与所述纱线分断单元之间,其中所述导纱斜坡沿纺纱抽出方向突出超过抽纱通道出口,更优选地以横向于抽纱通道出口且远离抽纱通道出口延伸的斜坡面突出,以便在纱线置入过程中可靠地将纺纱引导入或引导至分断单元的纺纱分断点。例如,纱线分断单元尤其可以通过具有两个可彼此相对移动的切刀件的纱线切断单元形成,其中这些切刀件形成用于切割纺纱的刃口。导纱斜坡还优选被设计和布置成与其中一个切刀件的刀刃相对应,由此,纺纱在置入过程中被可靠地引导入刃口中、优选被一直引导到刃口的刃底部中,以允许可靠切割纺纱。

13.根据本发明的一个优选实施方式,在纺纱箱内给穿纱槽分配一个纱线传感器用于检测容纳在穿纱槽中的纺纱。进一步优选地,纱线分断单元可以被纱线传感器或设于中间的控制单元基于纱线传感器的检测信号地控制以分断被置入穿纱槽中的纺纱。因此,能自动地启动纺纱的分断。

14.根据本发明的一个优选实施方式,该纺纱箱具有清洁罩壳,清洁罩壳具有沿开松单元容座延伸的排出通道,该排出通道具有朝向围绕纺纱箱的外侧敞开的入口、可以与纺纱机的排杂通道相连的出口以及设置在入口和出口之间的容纳口,该容纳口设计成相对于

开松单元容座是打开的以从开松单元容座排出污垢颗粒,其中该清洁罩壳在容纳口旁具有通入排出通道的供应口以便转送污垢颗粒和纤维残余。供应口允许使用清洁罩壳且特别是排出通道用于从纺纱箱的除开松单元容座之外的区域排出污垢颗粒。通常,如早先从文件ep2963164a1中已知地,清洁罩壳设置用于将在被供给的纤维条子的开松过程中脱出的污垢颗粒和纤维残余排放到自由端纺纱机的排杂通道中。为此,该排出通道承受负压作用,在这里,与环境空气连通的入口确保了开松单元容座内没有连续的负压增长。这在存在负压加载时导致在排出通道中的连续空气流动,这种空气流动从入口指向出口,由此污垢颗粒和纤维残余可通过置于中间的容纳口从开松单元容座中被带走。这种携带效果通过在容纳口旁在排出通道中布置供应口也得以充分利用。特别是,该供应口通过一连接通道与纱头准备单元的排出口相连。由此在纺纱头准备过程例如分断和/或开松的过程中能可靠地排出被切掉的纺纱头以及污垢颗粒和纤维残余。纱头准备单元在此具有用于开松被引入纱线出口中的纺纱头的纱头开松单元,其中纱头开松单元通过有效接合至纺纱转杯的带有抽纱通道出口的抽纱通道构成,抽纱通道出口在纺纱箱内与纱线出口相对。该排出口被设计成在抽纱通道中在纺纱抽出方向上形成在纱头开松单元的上游。

15.该供应口优选布置在所述入口和容纳口之间,尤其靠近入口,更优选紧接在入口的下游。这允许例如为了清洁而容易接近供应口。

16.进一步优选地,该供应口通过插入件形成,该插入件尤其可更换地布置在排出通道中。供应口的清洁因此可进一步简化地进行。此外,可以使供应口适应可由自由端纺纱机或在纺纱箱中加工的不同的纤维材料。

17.根据一个优选实施方式,根据上述实施方式之一的纺纱箱是自由端纺纱机、特别是半自动转杯纺纱机的纺纱装置的组成部分。根据一个优选实施方式,该纺纱装置包括优选单独地可被驱动的纺纱转杯,其纺纱转杯体在纺纱作业期间在可承受负压的转杯壳体中高速旋转。转杯壳体可通过由纺纱箱形成的盖件被封闭。在纺纱箱中,在该开松单元容座中布置有开松单元、特别是开松辊,纤维条子可经由纤维条子入口被供给至开松单元。开松辊被布置和设计成将纤维条子开松成单纤维,其中脱离纤维条子的污垢颗粒和/或纤维残余经由清洁罩壳被排出到纺纱机的排杂通道中。设于纺纱箱中的导纤通道与开松辊有效接合,所开松出的纤维可经此被供给到纺纱转杯体。与纺纱转杯体对置地设有抽纱通道入口,其中抽纱通道在纺纱箱内从抽纱通道入口一直延伸到与纱线出口相对的抽纱通道出口。

18.根据该优选实施例,该纺纱装置允许在接头过程中完全在纺纱箱内相对于环境空气受到保护地进行纺纱头的准备。

19.根据本发明的另一方面,提出一种用于在自由端纺纱机、特别是半自动转杯纺纱机中对纺纱进行接头的方法,其中该自由端纺纱机具有上述纺纱装置。在该方法中,在一个步骤中将穿过纱线出口的纺纱从纺纱出口转移到穿纱槽中。该转移可以由操作者人工进行或例如借助夹纱单元自动地进行,夹纱单元还被设计成可在纺纱箱外相对于纺纱的纱线移动路径移动。夹纱单元可被分配给服务纺纱装置的服务机组或包括纺纱装置的纺纱位置或该纺纱装置。在转移到穿纱槽之后,进行纱线分断单元的启动以分断所置入的纺纱。该启动优选可以借助一个监测穿纱槽的线传感器以如上所例举的方式进行。或者,所述启动可以通过操作者的动作进行例如因操作所述操作机构而发出断纱信号来进行。纱线分断单元的启动可直接由致动装置引发或在控制单元中间接入情况下被引发。所切掉的纺纱头部段优

选以如前所述地在纺纱箱内经由清洁罩壳被处理掉。被切断的纺纱头被递送至纱线出口以送入纺纱箱、特别是送入抽纱通道中。为此,最好在抽纱通道出口处存在吸入气流,借此将纺纱头吸入抽纱通道中。吸入气流优选可通过压缩空气供应和/或通过施加于排出口的负压来产生。被送入抽纱通道中的纺纱头随后借助纱头准备单元被准备好。为此,纺纱头优选在抽纱通道中存在压缩空气供应时被开松或扭捻。在开松过程之后,松散开的纺纱头被转送至纺纱转杯、特别是纺纱转杯体以便继续接头过程。

附图说明

20.以下,参照附图来说明本发明的实施例,附图示出:

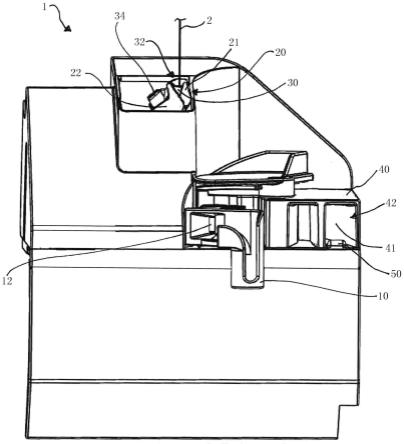

21.图1以示意图示出纺纱箱的一个实施例;

22.图2以示意图示出如图1所示的纺纱箱,此时附件被取下;

23.图3以立体示意图示出根据一个实施例的附件;

24.图4以立体示意图示出根据另一个实施例的纺纱箱的局部;和

25.图5以立体示意图示出图4所示的纺纱箱局部,此时无附件。

26.附图标记列表

[0027]1ꢀꢀꢀꢀ

纺纱箱

[0028]2ꢀꢀꢀꢀ

纺纱

[0029]4ꢀꢀꢀꢀ

纱线出口

[0030]6ꢀꢀꢀꢀ

附件

[0031]

6a

ꢀꢀꢀ

第一壳体侧

[0032]

6b

ꢀꢀꢀ

第二壳体侧

[0033]

6c

ꢀꢀꢀ

第三壳体侧

[0034]8ꢀꢀꢀꢀ

穿纱槽

[0035]

10

ꢀꢀꢀ

预凝棉装置

[0036]

12

ꢀꢀꢀ

喂给辊

[0037]

14

ꢀꢀꢀ

凹部

[0038]

16

ꢀꢀꢀ

卡锁凹槽

[0039]

20

ꢀꢀꢀ

纱线分断单元

[0040]

21

ꢀꢀꢀ

第一切刀件

[0041]

22

ꢀꢀꢀ

第二切刀件

[0042]

30

ꢀꢀꢀ

抽纱通道

[0043]

32

ꢀꢀꢀ

抽纱通道出口

[0044]

34

ꢀꢀꢀ

压缩空气接口端

[0045]

40

ꢀꢀꢀ

清洁罩壳

[0046]

41

ꢀꢀꢀ

排出通道

[0047]

42

ꢀꢀꢀ

入口

[0048]

50

ꢀꢀꢀ

插入件

[0049]

60

ꢀꢀꢀ

导纱斜坡

[0050]

62

ꢀꢀꢀ

斜坡面

具体实施方式

[0051]

图1和图2示出根据一个实施例的纺纱箱1。纺纱箱1具有纤维条子入口,在所示实施例中,按照已知方式在纤维条子入口的上游设有纤维条子喂给机构,纤维条子喂给机构包括预凝棉装置10(vorverdichter)和在纤维条子输送方向上设于下游的可驱动的喂给辊12,纤维条子通过喂给辊在预压实下经由纺纱箱1的纤维条子入口被送到作为开松单元构成的未示出的开松辊中。为了引导出由被纺纱箱1遮挡的纺纱转杯(未示出)生产的纺纱2,纺纱箱1具备纱线出口4。穿纱槽8与纱线出口4相接,来自纱线出口4的纺纱2能无缝衔接地被转移入穿纱槽8,其中穿纱槽8从纱线出口4起在远离纱线出口的方向上呈狭缝状延伸。纱线出口4和穿纱槽8形成在附件6中,该附件通过卡锁连接以可取下或非破坏性的方式被固定在纺纱箱1上。附件6形成用于纺纱箱1的第一壳体侧6a和第二壳体侧6b,其中,纱线出口4形成在第一壳体侧6a,而穿纱槽8延伸入第二壳体侧6b中。第一壳体侧6a和第二壳体侧6b设计成包夹出小于180

°

的角度地彼此邻接。

[0052]

图3示出附件6的另一实施例,其中,它与图1所示的附件6的不同之处仅在于第三壳体侧6c,穿纱槽8在第三壳体侧中延伸并且第三壳体侧设计成与第二壳体侧6b邻接地包夹出小于180

°

的角度。

[0053]

纺纱箱1被设计用于容纳纱头准备单元,纱头准备单元被设计用于准备好纺纱2,其中根据本实施例的纱头准备单元与纱线出口4和穿纱槽8对置地布置在纺纱箱1内。纱线准备单元具有呈纱线切断单元形式的纱线分断单元20,纱线分断单元具有第一切刀件21和可相对于第一切刀件21移动的第二切刀件22以用于切割纺纱2。为此,第二切刀件22被联接到可伸出且可缩回的活塞。纱线分断单元20被布置成以其由第一切刀件21和第二切刀件22形成的刃口在抽纱通道出口32附近平行于抽纱通道30地与穿纱槽8对置,其中抽纱通道出口32与纱线出口4相对。

[0054]

该纱头准备单元还具有纱头开松单元,纱头开松单元在纺纱2的抽出方向上在抽纱通道30中布置于抽纱通道出口的上游。纱线开松单元具有气压接口端34,压缩空气能以已知的方式经该气压接口端逆着抽出方向被引入抽纱通道30以便在抽纱通道30中产生涡旋气流,以开松在纱头准备单元区域内被保持在抽纱通道30中的纺纱头。

[0055]

纺纱箱1具有清洁罩壳40,清洁罩壳通常具有沿开松单元容座延伸的排出通道41,该排出通道具有朝向包围纺纱箱1的外侧敞开的入口42、可连通到纺纱机排杂通道的出口以及设于入口42和出口之间的容纳口,该容纳口被设计成相对于开松单元容座敞开以排走来自开松单元容座的污垢颗粒。与常规设计不同,清洁罩壳40在容纳口旁包括通入排出通道41的供应口以转送污垢颗粒。该供应口形成在插入件50中,该插入件靠近入口42以可更换的方式布置在排出通道40的入口区的底部中。该供应口借助连接软管或连接通道与排出口相连,该排出口在抽纱通道30内在抽出方向上设于纱头开松单元的上游。

[0056]

图4和图5以立体示意图示出根据另一实施例的带有附件50的纺纱箱1的一部分。根据所述另一实施例,纺纱箱1设计成顶侧斜坡状,其中,附件50按规定在邻接顶侧的纺纱箱1的前侧上邻近未示出的包括预凝棉装置10和喂给辊12的纤维条子喂给机构延伸。根据所述另一实施例,附件50在纺纱箱1的前侧沿纺纱2的抽出方向从顶侧延伸到与纤维条子喂给机构相邻的位置以及在正交于抽出方向的且远离纤维条子喂给机构的方向上延伸经过绝大部分的前侧,根据此实施例是延伸经过纺纱箱1的整个前侧。

[0057]

因此,根据其它实施例,附件50的尺寸被设计成比图1和图2所示的附件50大,由此可将附件50以能够可靠分离的方式固定在纺纱箱1上,其中,在从纺纱箱1上取下附件50之后还得到更大的进入纺纱箱1的进出区域,该进出区域允许更简单可靠地操作被附件50挡住的部件、例如在纺纱箱1内的纱线分断单元20。

[0058]

附件50通过锁定件被可分离固定在纺纱箱1上。作为锁定件,例如考虑在纺纱箱1和附件50上的形状互补地构成的卡锁爪和卡锁凹槽16。

[0059]

此外,附件50被插入纺纱箱1的凹部14中,在这里,至少纺纱箱1的外表面侧在外侧与附件50的壳体侧6a、6b、6c齐平,即,至少在外侧无边沿地相互融合。

[0060]

在纺纱箱1内,在抽纱通道30和纱线分断单元20之间设有导纱斜坡60,导纱斜坡具有横向于抽纱通道出口32并远离抽纱通道出口延伸的斜坡面62,通过该斜坡面,被置入穿纱槽8中的纺纱2被引导向纱线分断单元20的刃口的底部。导纱斜坡60在纺纱2的抽出方向上突出超过抽纱通道出口32。根据本实施例,导纱斜坡60被设计和布置成对应于第一切刀件21的刀刃,由此能将纺纱2可靠引导至刃口的刃底部中。

[0061]

纺纱箱1是自由端转杯式纺纱机的纺纱装置的组成部分,其中该纺纱装置包括可按规定被驱动的纺纱转杯,其纺纱转杯体在纺纱作业期间在可承受负压的转杯壳体中高速旋转。转杯壳体可用由纺纱箱1形成的盖件封闭。在纺纱箱1中,开松辊布置在开松单元容座中,纤维条子可通过纤维条子入口被供给开松辊。开松辊如此布置和设计,即纤维条子被开松成单纤维,其中从纤维条子中脱出的污垢颗粒和/或纤维残余通过清洁罩壳被排出纺纱机的排杂通道中。布置在纺纱箱1中的导纤通道与开松辊有效接合,开松出的纤维可经由导纤通道被供给纺纱转杯体。与纺纱转杯体相对地设有抽纱通道入口,其中抽纱通道30在纺纱箱1内从抽纱通道入口延伸至与纱线出口4相对的抽纱通道出口32。

[0062]

在纺纱作业期间,所生产的纺纱2从纺纱箱1经由纱线出口4被朝向远离纺纱箱1的方向抽出并被供应至用于形成卷绕筒子的卷绕装置。在纺纱箱1和卷绕装置之间设有用于监测移动的纺纱2的特性的纱线传感器。一旦该纱线传感器检测到所规定的偏差,就利用纺纱2的可控纱线切断进行可控的纺纱中断。为此,根据一个实施例,一个活动的夹纱单元可设计成夹住所退出的纺纱2并将其从纱线出口4转移到穿纱槽8中。夹纱单元可被分配给服务该纺纱装置的服务机组或包括纺纱装置的纺纱位置或分配给该纺纱装置。穿纱槽8分配有用于检测穿纱槽8中的纺纱2的另一个纱线传感器,其中根据此优选实施例,另一个纱线传感器布置在纺纱箱1内。一旦另一个纱线传感器检测到穿纱槽中存在纺纱2并将其传送到控制单元如纺纱机的工位计算机,则控制单元启动借助纱线分断单元20的纺纱2的切断。被切掉的纱线头部段通过在排出口中所加载的负压而被吸入排出口并通过清洁罩壳40被处理掉。夹纱单元将切断的纺纱头递送到纱线出口4之前,为此纺纱头可被吸入抽纱通道30中。为此,在抽纱通道出口32处存在吸入气流,可通过吸入气流将纺纱头吸入抽纱通道30。吸入气流优选可通过借助压缩空气接口端34的压缩空气供应和/或通过施加于排出口的负压来产生。在抽纱通道30内,在纱头准备单元区域中通过所输入的压缩空气来产生用于开松纺纱头的涡旋气流。在开松后,纺纱头通常在维持压缩空气供应且例如借助夹纱单元放开而松开夹紧的情况下被转送至纺纱转杯以继续接头。

[0063]

根据另一实施例,在断纱情况下(此时纺纱头通常跑到卷绕筒子上),可以通过回送单元取回纺纱头并经由纱线出口4将其送入抽纱通道30。回送单元可被分配给服务机组

或带有纺纱装置的纺纱位置。纺纱2能以手动或自动的方式从纱线出口4被转移至穿纱槽8中,在这里,纱线切断以如上所述的方式进行。被切掉的纺纱部段如上所述被处理掉。被切断的纺纱头以手动或自动的方式经由纱线出口4被引入抽纱通道并且如上所述地被开松,以便随后被供给到纺纱转杯以继续接头。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。