1.本发明涉及石化产业生产线系统风险分析领域,具体地说是一种面向石化产品生产线系统风险险源辨识的动态关联分析技术方法。

背景技术:

2.系统风险最初被用于金融和商业领域,主要泛指由于多种复合因素影响,市场整体价格产生不可控波动,从而遭受经济损失的可能性。经过长期研究,系统风险的评估已经逐步形成了一系列成熟的理论和方法。近年来,系统风险评估的理论和方法也被广泛应用到复杂设备的安全评定及故障预测中。

3.但是由于石油产品需求量较大和生产环境的复杂性,石化产品的生产过程中的物理化学反应机理极为复杂,石化产品作为需要多个不同变量监测的复杂生产过程,常规方法很难对设备故障、产量下降或反应失效引发风险进行准确预判。因此急需一种分析预测方法,对石化产品生产线健康状况进行合理的预测,最大限度降低事故的发生概率,保障操作人员的人生安全及阻止大规模的财产损失。

技术实现要素:

4.针对现有技术的不足,本发明提供一种面向石化产品生产线系统风险险源辨识的动态关联分析方法,解决了石化生产过程系统风险预测准确性低实时性差的问题。

5.本发明利用系统风险评估的理论和方法,通过对数据的客观分析,实现对石化产品生产线的系统风险预测及险源辨识,定量评估故障发生或性能下降时石化产品生产线安全性所受影响的情况,从而实现基于动态关联分析方法的石化产品生产过程系统风险预测及险源辨识。

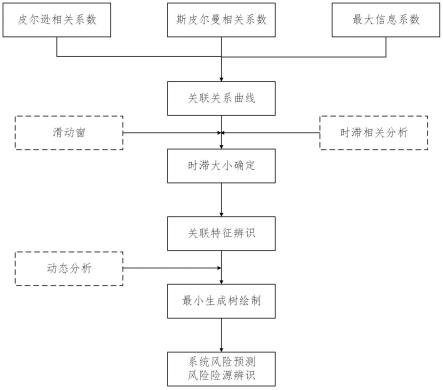

6.在石化产品生产过程中,某些变量之间的关联作用并不是实时一一对应的,不同变量之间的相互影响可能存在一定时间的滞后,因此在计算变量之间关联关系时,需要考虑过程变量的时滞。皮尔逊相关关系计算方法主要针对存在线性相关关系的变量,斯皮尔曼相关系数分析是基于变量之间的级别相关,最大信息系数则用于衡量两个变量之间的关联程度,线性或非线性的强度。不同的关联系数计算方法侧重方向不同,并且石化产品生产过程中变量特征是多种多样的。因此在分析变量之间关联关系时,需要从不同角度准确考虑变量存在的联系。

7.本发明为实现上述目的所采用的技术方案是:面向石化产品生产线系统风险辨识的动态关联分析方法,包括以下步骤:

8.关联分析:获取石化产品生产线的采样观测值,利用滑动窗的方法选取一段时间的采样观测值,计算此段时间某石化产品生产过程中的变量间多种关联关系系数,按照滑动窗的滑动时间单位,绘制多种关联关系曲线;基于多种关联关系曲线中关联关系最大的采样时刻,确定变量之间的时滞大小;按照确定的变量时滞大小,利用关联关系系数的计算,得到变量之间的关联关系系数最大值,并作为最终的某石化产品变量之间的关联关系

系数;

9.风险辨识:将关联分析得到的变量之间的关联关系系数,作为最小生成树中边的权值,取关联关系最大的目的,基于滑动窗方法动态选取相应的采样观测值,绘制某石化产品变量间的最小生成关系树;根据最小生成关系树的变化趋势,预测石化产品生产线系统风险出现的概率,以及根据不同变量的关联关系变化辨识风险险源的位置。

10.所述采样观测变量包括原料重量、辅料重量、温度、风量、湿度、搅拌速度、搅拌强度、压力中的至少一种。

11.所述关联性系数计算包括皮尔逊相关系数、斯皮尔曼相关系数及最大信息系数三种方法。

12.所述计算此段时间某石化产品生产过程中的变量间多种关联关系系数,具体如下:

13.皮尔逊相关系数:

[0014][0015]

其中,ρ

x,y

是变量x和变量y之间的皮尔逊相关系数,e(

·

)是指变量的期望;

[0016]

斯皮尔曼相关系数:

[0017]

其中,ρs是变量之间的斯皮尔曼系数,是变量x、y在重新排序后的秩次差,n是指变量的个数;

[0018]

最大信息系数:

[0019][0020]

其中,i[x:y]是指变量x和变量y之间的互信息,p(x,y)是变量x和变量y之间的联合概率,p(x)和p(y)分别是变量x和变量y的概率密度函数,mic[x:y]是指变量x和变量y之间的最大信息系数,b是预先设定的参数,一般情况下,b=n

0.6

,n为数据总量,是全部变量在所有采样时刻的采样观测值总和。

[0021]

所述基于多种关联关系曲线中关联关系最大的采样时刻,确定时滞大小,包括以下步骤:

[0022]

根据多种关联关系系数的计算方法,绘制提前和延后若干小时的关联关系曲线;

[0023]

如果在某一条关联关系曲线中,变量x和变量y在延迟t时刻的相关关系最大,则认定这两个变量之间的时滞大小为t;

[0024]

分别获得变量x和变量y在三种关联关系曲线中的时滞大小,根据专家知识综合考虑,最终确定两个变量的关联性时滞大小。

[0025]

所述基于滑动窗方法动态选取相应的采样观测值,绘制某石化产品变量间的最小生成关系树,具体如下:

[0026]

以滑动窗的形式,选取一段时间的采样观测值,计算该段时间内任意变量之间的关联关系,动态绘制某石化产品变量的最小生成树。

[0027]

所述根据最小生成关系树的变化趋势,预测石化产品生产线系统风险出现的概率,以及根据不同变量的关联关系变化辨识风险险源的位置,包括以下步骤:

[0028]

当某石化产品变量的最小生成树随着时间的推移,呈现被认为是中间聚集性变化,变量之间的关联性变强,最小生成树中边的权值总和增大,则判定此时石化产品生产过程可能出现系统性风险,需要及时排查;风险源位置为最小生成树中关联关系发生变化所对应的变量处。

[0029]

根据出现系统性风险所对应的石化产品变量和风险源位置,通过调整石化产品生产线的该石化产品变量参数,控制石化产品生产线反应进程,以避免出现系统性风险。

[0030]

面向石化产品生产线系统风险辨识的动态关联分析装置,包括存储器和处理器;所述存储器,用于存储计算机程序;所述处理器,用于当执行所述计算机程序时,实现面向石化产品生产线系统风险辨识的动态关联分析方法。

[0031]

一种计算机可读存储介质,所述存储介质上存储有计算机程序,当所述计算机程序被处理器执行时,实现面向石化产品生产线系统风险辨识的动态关联分析方法。

[0032]

本发明具有以下有益效果及优点:

[0033]

本发明以石化生产复杂环境和安全需求为条件,以石化产品生产线为研究对象,基于关联性分析方法,预测系统风险和定位风险险源,定性分析由不同因素导致的多种类风险的演进趋势,提出评估方法和理论,解析关联性变化对系统风险的影响。具体是指,本发明利用多种关联系数计算方法,解决了石化生产过程变量特征多样化的问题;利用变量之间存在的关联关系及滑动窗方法,准确地计算两个变量之间的时滞大小;基于系统风险出现前期,变量会出现聚集性变化的专家知识,利用最小生成关系树的方法,辨识变量之间的关联变化,准确预测系统风险及辨识险源位置。

[0034]

本发明考虑变量之间时滞关系、变量的多种特征及石化产品生产线系统风险预测时间的现状,利用变量之间的关联关系、滑动窗及最小关系生成树的方法,最终建立复杂生产条件下的石化产品生产线高危风险事件预警模型,实现动态主动式风险预测。

附图说明

[0035]

图1靶向(险源)子系统与影响因素间的时滞相关性趋势图;

[0036]

图2a不同采样时刻变量之间的最小生成树变化示意图一;

[0037]

图2b不同采样时刻变量之间的最小生成树变化示意图二;

[0038]

图3本发明的方法流程图;

[0039]

图4与高危系统风险具有高关联度的系统组分指标或组分间关联度变化趋势示意图。

具体实施方式

[0040]

下面结合附图及实施例对本发明做进一步的详细说明。

[0041]

本发明以石化产品的生产过程为研究对象,变量间的关联性分析为主要研究手段,融合数据挖掘、关联分析和图论等分析方法,预测系统风险及根据变量的变化辨识风险

险源。本发明的具体流程分为两个步骤:针对石化生产过程原理复杂、变量特征不同及变量之间相互影响存在时滞的问题,提出一种基于滑动窗及关联性分析的系统风险预测方法。利用滑动窗方法获取相关采样时刻的观测值,根据不同的关联关系计算方法,得到石化产品生产过程中变量之间的时滞大小,并确定变量之间的关联系数;其次,根据变量之间的关联系数及滑动窗方法动态实时绘制最小生成树模型,并根据最小生成树的变化趋势,即变量之间的关联性是否出现变化,预测石化生产过程的系统风险,并根据不同变量的变化,辨识风险险源出现的位置。本发明将阐明石化产品生产过程中的系统风险演进规律,为石化产品的安全平稳生产提供有价值的参考。

[0042]

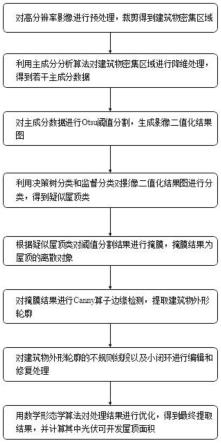

如图3所示,一种面向石化产品生产线系统风险险源辨识的动态关联分析技术方法,包括以下步骤:

[0043]

步骤1:关联分析。利用滑动窗的方法选取一段时间的采样观测值,分别计算此段时间某石化产品生产过程中的测量变量的皮尔逊相关系数、斯皮尔曼相关系数及最大信息系数,按照滑动窗的滑动时间单位,绘制三种关联关系曲线,基于关联关系最大的采样时刻,综合考虑确定时滞大小。按照确定的变量时滞大小,利用三种关联关系计算方法,得到变量之间的关联性系数最大值,并作为最终的某石化产品变量之间的关联关系系数;

[0044]

步骤2:风险辨识。根据步骤1中计算得到的变量之间关联系数,利用最小生成树的生成原理,将变量之间的关联系数作为最小生成树中边的权值,取关联关系最大的目的,基于滑动窗方法动态选取相应的采样观测值,绘制某石化产品变量间的最小生成关系树,根据最小生成关系树的变化趋势,例如所有边的权值的总和变化,预测系统风险出现的概率,及根据不同变量的关联关系变化辨识风险险源的位置。

[0045]

关联分析中时滞确定具体为:

[0046]

以滑动窗的方式,连续选取一段时间的采样观测值(一段时间的取值可以根据专家知识,本专利涉及的石化生产过程,一段时间取为一个小时),其中滑动时间单位为一分钟。绘制整个采样周期的三种不同关联关系计算方法的关联关系曲线,即横坐标为时滞大小,纵坐标为相应的关联系数,图1为示意图。

[0047]

图1中绘制的是某一种关联系数计算方法的时滞与关联系数变化示意图。从图1中可以看出,这两个变量在-350个采样时刻,关联关系系数获得最大值,可以近似看作这两个变量之间的时滞关系为相差350分钟。

[0048]

三种不同关联关系计算方法分别为:皮尔逊相关系数、斯皮尔曼相关系数及最大信息系数(mic)关联关系分析方法。其中,皮尔逊相关系数是反应两个变量相似程度的统计量,具体计算公式如(1)所示。

[0049][0050]

其中,ρ

x,y

是变量x和变量y之间的皮尔逊相关系数,e(

·

)是指变量的期望。

[0051]

斯皮尔曼可以用来度量变量之间联系的强弱,具体计算公式为:

[0052]

[0053]

其中,ρs是变量之间的斯皮尔曼系数,是变量x,y在重新排序后的秩次差,n是指变量的个数。

[0054]

最大信息系数(mic)可以用来衡量两个变量x和y之间的关联程度,具体计算公式为:

[0055][0056]

其中,i[x:y]是指变量x和变量y之间的互信息,p(x,y)是变量x和变量y之间的联合概率,p(x)和p(y)分别是变量x和变量y的概率密度函数,mic[x:y]是指变量x和变量y之间的最大信息系数,b是预先设定的参数,一般情况下,b=n

0.6

,n为数据总量。

[0057]

利用三种关联关系的计算方法,绘制提前和延后三小时的关联关系曲线,如果在某一条关联关系曲线中,变量x和变量y在延迟t时刻的相关关系最大,则认定这两个变量之间的时滞大小为t。分别获得变量x和变量y在三种关联关系曲线中的时滞大小,根据专家知识综合考虑,最终确定两个变量的关联性时滞大小。

[0058]

关联分析中关联系数确定具体为:

[0059]

根据计算得到的时滞大小,计算三种方法下某石化产品的测量变量之间的关联系数,并选择其中最大的值作为两个变量之间的关联系数。

[0060]

风险辨识中绘制最小生成树具体为:

[0061]

根据计算得到的某石化产品的变量之间的关联系数,设定不同变量之间边的权重为其关联系数,按照权值最大的原则绘制最小生成树。

[0062]

风险辨识中绘制风险辨识具体为:

[0063]

以滑动窗的形式,滑动时间单位为30分钟,选取一段时间的采样观测值,本发明中一段时间为一个小时,计算这一个小时内变量之间的关联关系,动态绘制某石化产品变量的最小生成树,根据最小生成树的变化趋势,判断生产该石化产品的生产线是否出现系统风险,实现石化产品生产线系统风险险源辨识的动态关联分析。具体可以指,根据已有的专家知识,石化产品在出现系统风险时,变量会呈现同样变化,关联关系会变大。因此,如果某石化产品变量的最小生成树随着时间的推移,呈现中间聚集性变化,变量之间的关联性变强,最小生成树中边的权值总和增大,则可以判定此时石化产品生产过程可能出现系统性风险,需要及时排查。基于最小生成树的石化生产线系统风险辨识的示意图如图2a、图2b所示。与图2a相比较,图2b的最小生成树中变量表现的更为聚集,变量之间的关联关系增强,边的权值总和变大,因此,可以判定系统可能出现系统风险。此外,由于关联关系变化较大的变量为pvo、pc及pp,可以断定生产过程出现风险可能与这三个变量关系较大,因此在排除系统风险时,可以首先考虑与这三个变量关联的部分,以此实现系统风险险源的辨识。

[0064]

本发明通过三种方法计算变量之间的关联关系,可以有效地挖掘变量之间潜在的关系,消除单一关联关系算法计算的局限性。此外,考虑到石化生产过程中变量的相互影响不是实时对应的,会存在一些滞后性,利用滑动窗方法计算不同延迟时间下变量之间的关联关系,可以有效提高变量之间关联关系计算的准确性。本发明利用关联型最小生成树的

变化趋势判断石化生产过程的系统风险,可以有效地提高过程的安全性,具有较高的经济价值。

[0065]

本发明首先利用传感器、控制器采集到的检测数据x∈rn×m,检测数据矩阵x包含n个采样时刻,每个采样时刻包含m个变量,例如原料及辅料重量、温度、风量、湿度、搅拌速度、搅拌强度、压力等,基于三种方法计算某石化产品生产过程中采集变量之间的关联关系,并利用滑动窗方法错位延时绘制关联关系曲线,综合三种方法的关联关系结果曲线,确定变量之间的时滞关系;根据已经确定的变量之间时滞关系,基于三种方法计算变量之间的关联关系,并将其中的最大值作为最终的变量关联关系;利用变量之间的关联关系,基于滑动窗以30分钟为时间单位,动态实时绘制最小生成树,其中最小生成树中边的权值为变量之间的关联关系,绘制原则是基于获取权值最大;根据最小生成树的变化趋势及边的权值总和,预测石化产品生产过程的系统风险及辨识风险险源。本发明利用石油化工过程采集到的数据,以及石化产品生产过程中变量的关联关系,提高了石化产品生产线系统风险预测的准确性与实时性。此外,系统风险预测及险源分析对石化过程安全生产具有重要意义。

[0066]

实施例

[0067]

石油化工主要包括以下三大过程:基本有机化工生产过程、有机化工生产过程、高分子化工生产过程。基本有机化工生产过程是以石油和天然气为起始原料,经过炼制加工制得三烯(乙烯、丙烯、丁二烯)、三苯(苯、甲苯、二甲苯)、乙炔和萘等基本有机原料;有机化工生产过程是在“三烯、三苯、乙炔、萘的基础上,通过各种合成步骤制得醇、醛、酮、酸、酯、醚类等有机原料;高分子化工生产过程是在有机原料的基础上,经过各种聚合、缩合步骤制得合成纤维、合成树脂、合成橡胶等最终产品。石化产品生产过程系统性高风险如果不加以控制就很容易引发灾难性的后果,比如某单一石化产品生产过程中某个子设备出现故障,可能会直接导致产品质量下降,如果该石化产品是其他石化产品生产的原材料,则可能会导致全部石化产品出现质量问题。传统的风险分析,核心在于对风险源本身的防范和控制,重点放在被动式降低某一个石化产品生产过程的故障风险。事实上,在致使风险发生的险源异常变化之前,往往伴随着自身或者其它相关变量的异常波动,如图4所示。因此,本发明将基于建立的系统风险评估体系和关键影响因素,充分考虑险源与其它潜在相关因素关联特性,通过移动时间窗技术,对靶向(险源)子系统(生产设备)、组分(石化产品)与其它子系统\设备(关键影响因素)的传感器、控制器检测数据进行时滞相关分析,寻索关联性特征(时滞性、周期性或单调性等),辨识险源异常变化之前的变量间响应模式,建立含有时间属性的动态预警响应模型。并在预测到风险可能出现的同时,及时提醒相应的操作工人,进行恰当的生产参数调整,阻止异常情况的发生,以最快的速度恢复稳定生产,降低经济损失及安全风险系数。由此,本专利在石化产品生产过程中,基于采集到的石化生产过程测量变量,利用变量之间关联关系分析方法,获取变量之间的时滞关系,预测石化产品生产线的风险程度,提高生产的安全性及经济价值。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。