一种

α-氧化铝载体及其制备方法、乙烯环氧化用银催化剂及乙烯氧化方法

技术领域

1.本发明属于催化剂领域,更具体地,涉及一种α-氧化铝载体的制备方法,由该制备方法制成的α-氧化铝载体,以及由该α-氧化铝载体制成的银催化剂及乙烯氧化方法。

背景技术:

2.在银催化剂作用下乙烯氧化主要生成环氧乙烷,同时发生副反应生成二氧化碳和水等。活性、选择性和稳定性是银催化剂的主要性能指标。其中活性一般是指环氧乙烷生产过程达到一定反应负荷时所需的反应温度,反应温度越低,催化剂的活性越高;选择性是指反应中乙烯转化成环氧乙烷的摩尔数和乙烯的总反应摩尔数之比;而稳定性则表示为活性和选择性的下降速率,下降速率越小,催化剂的稳定性就越好。目前银催化剂主要可以分为三种,分别为高活性、高选择性和中等选择性银催化剂。由于石油资源日趋匮乏及节能的要求,近年来高选择性和中等选择性的银催化剂广泛应用于工业生产中并取代了原有的高活性银催化剂。

3.银催化剂的性能除了和催化剂的组成及制备方法有重要关系外,还与催化剂使用的载体性能和制备方法有重要关系。目前来说,银催化剂一般选用α-氧化铝做载体。氧化铝载体的孔可分为三种类型:第一种,一次粒子晶粒间孔,主要是氧化铝原料晶粒的脱水孔,基本是1~2nm大小的平行板面间缝隙;第二种,氧化铝原料二次粒子间孔,在焙烧中随水分的逸出和晶相变化而改变,为数十纳米以上的孔;第三种,造孔剂和载体成型时产生的缺陷孔和大孔。载体的孔结构会对物理性能造成影响,进而影响催化剂的性能。

4.现有技术中制备氧化铝载体采用的造孔剂主要有淀粉、石油焦、碳粉、田菁粉、椰壳炭、木屑等,这些造孔剂通常会受到产地影响,质量不稳定,不同批次引入载体不同杂质,并多是通过粉碎的方式获得合适的粒度,粒度分布范围较宽,不利于实现载体孔结构的均匀可控,亦不利于银催化剂的性能。

技术实现要素:

5.鉴于现有技术的上述情况,本发明的发明人在银催化剂及其载体制备领域进行了广泛深入的研究,结果发现,用粒度均匀可控的有机聚合物微球做造孔剂时,其在载体焙烧过程中无残留,且可调节载体的孔结构参数,使载体孔径呈单峰或多峰分布,单个峰的孔径分布较窄,由该载体制备的银催化剂用于乙烯氧化制环氧乙烷时,活性和选择性得到明显改善。基于上述发现,本发明的目的是提供一种α-氧化铝载体及其制备方法、乙烯环氧化用银催化剂及乙烯氧化方法。

6.本发明的第一方面提供了一种α-氧化铝载体的制备方法,该制备方法包括如下步骤:

7.s1.将三水α-al2o3、假一水al2o3、造孔剂、可燃尽润滑材料、氟化物矿化剂和碱土金属化合物混合,得到固体混合物;其中,所述造孔剂为有机聚合物微球;

8.s2.将所述固体混合物与粘结剂混合,捏合并挤出成型,得到成型体;

9.s3.将步骤s2中所得的成型体进行干燥、焙烧,得到所述α-氧化铝载体。

10.本发明的第二方面提供了采用上述的制备方法制得的α-氧化铝载体。

11.本发明的第三方面提供了一种乙烯环氧化用银催化剂,该银催化剂包括以下组分:

12.a)上述的α-氧化铝载体;

13.b)沉积在组分a)上的活性组分银;

14.c)碱金属和/或碱土金属,或者基于碱金属和/或碱土金属的化合物;

15.d)铼金属和/或基于铼的化合物;以及

16.e)任选地,铼的共助剂,选自铬、钼、钨和锰中的至少一种金属,和/或选自基于铬、钼、钨和锰中至少一种金属的化合物。

17.本发明的第四方面提供了一种乙烯氧化方法,该方法包括:将乙烯在上述的α-氧化铝载体和/或上述的银催化剂的作用下进行乙烯环氧化反应,得到环氧乙烷。

18.本发明的α-氧化铝载体在制备过程中加入粒度均匀可控的有机聚合物微球做造孔剂,其在载体焙烧过程中无残留,不会引入杂质组分,且可调节载体的孔结构参数,使载体孔径呈单峰或多峰分布,单个峰的孔径分布较窄,由该载体制备的银催化剂用于乙烯氧化制环氧乙烷时,活性和选择性得到明显改善。

19.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

具体实施方式

20.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

21.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

22.根据本发明的第一方面,本发明提供一种α-氧化铝载体的制备方法,该制备方法包括如下步骤:

23.s1.将三水α-al2o3、假一水al2o3、造孔剂、可燃尽润滑材料、氟化物矿化剂和碱土金属化合物混合,得到固体混合物;其中,所述造孔剂为有机聚合物微球;

24.s2.将所述固体混合物与粘结剂混合,捏合并挤出成型,得到成型体;

25.s3.将步骤s2中所得的成型体进行干燥、焙烧,得到所述α-氧化铝载体。

26.本发明中,所述有机聚合物微球可以选自聚甲醛(pom)、聚碳酸酯(pc)、聚酰胺(pa6)、双六尼龙(pa66)、聚乙烯醇(pva)、聚甲基丙烯酸甲酯(pmma)、聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)、聚丙烯腈(pan)、聚丁二烯(pb)、聚苯乙烯(ps)、丙烯腈-苯乙烯共聚物(as)、丙烯腈-丁二烯-苯乙烯三元共聚物(abs)和聚碳酸酯(pc)中的至少一种。

27.根据本发明,所述有机聚合物微球为实心球形或类球形颗粒,其直径或当量直径为0.5-80μm,优选为3-50μm。

28.本发明中,所述有机聚合物微球为一种或几种不同直径/当量直径的同种有机聚合物微球混合物,或者为一种或几种不同直径/当量直径的不同种有机聚合物微球混合物。

29.根据本发明,所述有机聚合物微球的用量可以为固体混合物总量的0.1-25wt%,优选为1.0-10wt%。本发明的有机聚合物微球粒度均匀可控,在载体焙烧过程中可以完全分解,不会引入新的杂质。

30.优选情况下,所述三水α-al2o3的粒度为25-300μm,所述三水α-al2o3在高温焙烧过程中脱水转晶成α-al2o3。所述三水α-al2o3的用量可以为固体混合物总量的10-85wt%,优选为20-82wt%。

31.优选地,所述假一水al2o3的粒度小于100μm。所述假一水al2o3的用量可以为固体混合物总量的10-55wt%,优选为15-45wt%。所述假一水al2o3在高温焙烧过程中也转化成稳定的α-al2o3,成为α-al2o3载体的一部分。

32.本发明中,可燃尽润滑材料的加入是为了使捏合后的物料易于成型和造粒,同时在物料焙烧过程中发生氧化反应,生成气体逸出,在制成载体时不引进或尽可能少地引进杂质,从而不影响催化剂的性能。所述可燃尽固体润滑材料可以是本领域各种用于制备所述氧化铝载体的可燃尽固体润滑材料,所述可燃尽润滑材料优选为凡士林和/或白油。所述可燃尽润滑材料的用量可以为固体混合物总量的0.01-8.0wt%,优选为0.1-5.0wt%。

33.根据本发明,氟化物矿化剂加入的作用在于加速氧化铝的晶型转化,并减少0.5μm以下的细孔。所述氟化物矿化剂优选为氟化氢、氟化铝、氟化铵、氟化镁、冰晶石中的至少一种。所述氟化物矿化剂的用量可以为固体混合物总量的0.05-8.0wt%,优选为0.5-5.0wt%。

34.本发明中,所述碱土金属化合物可以为锶和/或钡的氧化物、硝酸盐、醋酸盐、草酸盐和硫酸盐中的至少一种。碱土金属化合物的作用在于对载体性能进行改进。所述碱土金属化合物的用量可以为固体混合物总量的0.01-5.0wt%,优选为0.05-2.0wt%。

35.根据本发明,步骤2)中加入的粘结剂和固体混合物中的假一水al2o3在捏合过程中反应生成铝溶胶,起粘结剂作用,把各组分粘结在一起,成为可挤出成型的膏状物。所述粘结剂的种类为本领域技术人员所公知,例如粘结剂可以为酸,所述酸以酸的水溶液的形式提供,优选为硝酸水溶液,所述硝酸水溶液中硝酸与水的重量比为1∶(1.25-10)。

36.本发明中,所述粘结剂和假一水al2o3可以全部或部分以铝溶胶形式提供。

37.根据本发明,步骤s2中,将步骤s1中所得的固体混合物与粘结剂进行捏合得到一种膏状物,然后膏状物挤出成型后得到成型体,该方法可以按照本领域的常规技术进行。其中,成型体的形状可以是环形、球形、柱形或多孔柱形。

38.根据本发明,所述步骤s3中,干燥和焙烧的方法可以参考本领域的常规方式进行。优选情况下,所述成型体可以干燥至含游离水10wt%以下,干燥温度可以为80-120℃,干燥时间根据水分含量控制在1-24小时。焙烧使氧化铝全部转化为α-al2o3,焙烧的时间可以为1-20小时,优选为2-15小时;最高焙烧温度可以为1200-1500℃。

39.根据本发明的一个具体实施方式,本发明提供的α-氧化铝载体的制备方法包括如下步骤:

40.s1.制备具有如下组成的固体混合物:

41.a)以固体混合物总量计,用量为10-85wt%的粒度为25-300μm的三水α-al2o3;

42.b)以固体混合物总量计,用量为10-55wt%的粒度小于100μm的假一水al2o3;

43.c)以固体混合物总量计,用量为0.1-25wt%的粒度为0.5-80μm的有机聚合物微球;

44.d)以固体混合物总量计,用量为0.01-8.0wt%的可燃尽润滑材料;

45.e)以固体混合物总量计,用量为0.05-8.0wt%的氟化物矿化剂;

46.f)以固体混合物总量计,用量为0.01-5.0wt%的碱土金属化合物;

47.s2.将步骤s1中的固体混合物与粘结剂混合,捏合并挤出成型,得到成型体;

48.粘结剂的加入量基于固体混合物总量为25-60wt%;

49.s3.将步骤s2中的成型体进行干燥,然后在最高焙烧温度为1200~1500℃的条件下焙烧,制成α-al2o3载体。

50.根据本发明的第二方面,本发明提供采用上述的制备方法制得的α-氧化铝载体。

51.优选地,所述α-氧化铝载体具有如下特征:α-al2o3含量为90wt%以上,压碎强度为30-280n/粒,优选为80-180n/粒;比表面积为0.3-2.5m2/g,优选为0.6-1.8m2/g;吸水率为30-75%,优选为50-70%;孔容为0.30-0.90ml/g,优选为0.45-0.70ml/g。

52.在本发明中,载体的压碎强度采用dl ii型智能颗粒强度测定仪,选取载体样品,测定径向压碎强度后取平均值得到;吸水率通过密度法测定;比表面积采用氮气物理吸附bet方法测定;孔容采用压汞方法测定。

53.根据本发明的第三方面,本发明提供一种乙烯环氧化用银催化剂,该银催化剂包括以下组分:

54.a)上述的α-氧化铝载体;

55.b)沉积在组分a)上的活性组分银;

56.c)碱金属和/或碱土金属,或者基于碱金属和/或碱土金属的化合物;

57.d)铼金属和/或基于铼的化合物;以及

58.e)任选地,铼的共助剂,选自铬、钼、钨和锰中的至少一种金属,和/或选自基于铬、钼、钨和锰中至少一种金属的化合物。

59.根据本发明,在上述银催化剂中,基于所述银催化剂的总重量,银的质量含量为5-37%,优选为8-32%;碱金属的质量含量为5-3000ppm,优选为10-2000ppm;碱土金属的质量含量为50-20000ppm,优选为100-15000ppm;铼金属的质量含量为10-2000ppm,优选为100-1500ppm;铼的共助剂含量以铼的共助剂中的金属计为0-1500ppm,优选为0-1000ppm。

60.本发明的银催化剂可以按照常规方式制备,通过用一种含银化合物、有机胺、碱金属助剂、碱土金属助剂、含铼助剂及其任选的共助剂的溶液浸渍上述α-氧化铝载体来制备。

61.其中,所述有机胺可以为适于制备环氧乙烷生产用银催化剂的任何有机胺化合物,只要该有机胺化合物能够与银化合物形成银胺络合物即可,例如,可以选自吡啶、丁胺、乙二胺、1,3-丙二胺和乙醇胺中的一种或多种,优选为乙二胺与乙醇胺的混合物。

62.所述碱金属助剂可以是锂、钠、钾、铷或铯的化合物或其任意两种的组合,如它们的硝酸盐、硫酸盐或氢氧化物,或者是前述化合物的任意两种或更多种的组合,优选为硫酸铯和/或硝酸铯。

63.所述碱土金属助剂可以是镁、钙、锶或钡的化合物,如它们的氧化物、草酸盐、硫酸盐、醋酸盐或硝酸盐,或者是前述化合物的任意两种或更多种的组合,优选为钡或锶的化合

物,更优选为醋酸钡和/或醋酸锶。所述碱土金属助剂可在浸渍银之前、同时或之后施加到载体上,也可以在银化合物被还原以后浸渍在载体上。

64.所述含铼助剂可以是铼的氧化物、高铼酸、高铼酸盐,或其混合物,优选为高铼酸和/或高铼酸盐,例如高铼酸、高铼酸铯和高铼酸铵等。

65.含铼助剂的共助剂可以是元素周期表中任一过渡金属的化合物,或几种过渡金属化合物的混合物,优选铬、钼、钨和锰中的一种或多种金属,和/或基于铬、钼、钨和锰中的一种或多种元素的化合物,例如铬酸、硝酸铬、钨酸、钨酸铯、钼酸、钼酸铵、锰酸和高锰酸钾等中的一种或多种。铼助剂及其共助剂可以在浸渍银之前、同时或之后施加到载体上,也可以在银化合物被还原以后浸渍在载体上。通过加入铼助剂及其共助剂可以进一步改进所得银催化剂的活性、选择性以及活性和选择性的稳定性。“任选地,含铼助剂的共助剂”表明,可以含有含铼助剂的共助剂,也可以不含有含铼助剂的共助剂。

66.根据本发明的一个具体的实施方式,所述银催化剂的制备方法包括如下步骤:

67.(1)用含足够量的银化合物、有机胺、碱金属助剂、碱土金属助剂、含铼助剂及其共助剂的溶液浸渍上述多孔α-氧化铝载体;

68.(2)滤去浸渍液,干燥浸渍过的载体;和

69.(3)在含氧混合气体中对步骤(2)所得载体进行活化,制成所述银催化剂。

70.在本发明银催化剂的制备中,首先用硝酸银与草酸铵溶液混合生成草酸银,草酸银溶于有机胺制成银胺溶液,再加入上述助剂配成浸渍液;然后用配制的浸渍液浸渍上述α-氧化铝载体,沥干,在空气流或氧含量不大于21wt%(如含氧8wt%)的氮氧混合气中于180-700℃、优选为200-500℃的温度范围内保持0.5-120分钟,优选为1-60分钟进行热分解制成成品银催化剂。

71.根据本发明的第四方面,本发明提供了一种乙烯氧化方法,该方法包括将乙烯在由本发明提供的α-氧化铝载体和/或本发明提供的银催化剂的作用下进行乙烯环氧化反应,得到环氧乙烷。其中,乙烯氧化反应装置可以为任何可以进行环氧化反应的装置。

72.下面结合实施例对本发明作进一步说明,但本发明的范围并不局限于这些实施例。

73.在以下实施例和对比例中:

74.各种银催化剂用实验室反应器(以下简“微反”)评价装置测试其初始性能和稳定性。微反评价装置使用的反应器是内径4mm的不锈钢管,反应器置于加热套中。催化剂的装填体积为1ml,下部有惰性填料,使催化剂床层位于加热套的恒温区。

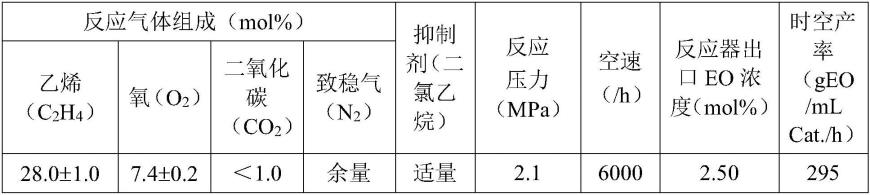

75.使用的活性和选择性的测定条件如表1所示:

76.表1

[0077][0078]

当稳定达到上述反应条件后连续测定反应器入、出口气体组成。测定结果进行体

积收缩校正后按以下公式计算选择性s:

[0079][0080]

其中,δeo是反应器出口气与进口气中环氧乙烷浓度差,δco2是反应器出口气与进口气中二氧化碳浓度差,取10组以上试验数据的平均数作为当天的试验结果。

[0081]

α-al2o3载体的压碎强度:采用dl ii型智能颗粒强度测定仪,选取氧化铝载体样品,测定径向压碎强度后取平均值得到。

[0082]

吸水率:通过密度法测定。

[0083]

比表面积:采用氮气物理吸附bet方法测定。

[0084]

孔分布:采用压汞方法测定。

[0085]

实施例1-8用于说明本发明提供的α-al2o3载体的制备。

[0086]

实施例1

[0087]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,粒度均一的3μm聚甲基丙烯酸甲酯(pmma)300g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0088]

实施例2

[0089]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,粒度均一的18μm聚甲基丙烯酸甲酯(pmma)300g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0090]

实施例3

[0091]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,粒度均一的50μm聚甲基丙烯酸甲酯(pmma)300g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0092]

实施例4

[0093]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,粒度均一的18μm聚甲基丙烯酸甲酯(pmma)57.6g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的

膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0094]

实施例5

[0095]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,粒度均一的18μm聚甲基丙烯酸甲酯(pmma)633.3g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0096]

实施例6

[0097]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,粒度均一的3μm聚甲基丙烯酸甲酯(pmma)300g,粒度均一的18μm聚甲基丙烯酸甲酯(pmma)300g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径l.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0098]

实施例7

[0099]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,粒度均一的18μm聚苯乙烯(ps)300g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0100]

实施例8

[0101]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,粒度均一的3μm聚甲基丙烯酸甲酯(pmma)300g,粒度均一的18μm聚苯乙烯(ps)300g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0102]

实施例9-16用于说明本发明提供的银催化剂的制备。

[0103]

实施例9

[0104]

称取140g硝酸银溶于150ml去离子水中,称取64g草酸铵溶于520ml去离子水中,充

分溶解,得到硝酸银溶液和草酸铵溶液,在剧烈搅拌下混合两种溶液,生成白色草酸银沉淀,老化30分钟以上,过滤,用去离子水洗涤沉淀至无硝酸根离子。滤饼含银约60wt%,含水约15wt%。

[0105]

将60.0g乙二胺和22.0g乙醇胺溶于75.0g去离子水中,加入上述方法制备的草酸银滤饼,持续搅拌使草酸银全部溶解,再依次加入2.58g硝酸铯、6.22g醋酸钡、0.86g高铼酸铵及去离子水使溶液总质量达到400g,配制成浸渍液待用。

[0106]

取实施例1制得的α-al2o3载体样品20g,放入能抽真空的容器中,抽真空至10mmhg以上,引入上述浸渍液,保持30min,沥滤去多余的溶液。浸渍后的载体在450℃的空气流中加热3min,冷却,即制成银催化剂。

[0107]

实施例10

[0108]

同实施例9,不同之处在于,用实施例2制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0109]

实施例11

[0110]

同实施例9,不同之处在于,用实施例3制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0111]

实施例12

[0112]

同实施例9,不同之处在于,用实施例4制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0113]

实施例13

[0114]

同实施例9,不同之处在于,用实施例5制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0115]

实施例14

[0116]

同实施例9,不同之处在于,用实施例6制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0117]

实施例15

[0118]

同实施例9,不同之处在于,用实施例7制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0119]

实施例16

[0120]

同实施例9,不同之处在于,用实施例8制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0121]

对比例1-3用于说明参比氧化铝载体的制备。

[0122]

对比例1

[0123]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,中值粒径为3μm的碳粉300g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0124]

对比例2

[0125]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,中值粒径为18μm的石油焦300g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0126]

对比例3

[0127]

将25-300μm的三水α-al2o

3 3000g,小于100μm的假一水al2o

3 2400g,中值粒径为3μm的碳粉300g,中值粒径为18μm的石油焦300g,alf

3 120g及硝酸钡40g放入混料器中混合均匀,转入捏合机中,加入140g凡士林和2000ml稀硝酸(硝酸∶水=1∶5,重量比),捏合成可挤出成型的膏状物。挤出成型为外径8.0mm、长6.0mm、内径1.0mm的七孔柱状物,在80-120℃下烘干2小时以上,使游离含水量降低到10%以下。将上述捏合成型后的载体放入钟罩窑中,经33小时从室温升高到1400℃,在1400℃条件下煅烧5小时,得到白色α-al2o3载体。测得的载体物性数据如下表2所示。

[0128]

对比例4-6用于说明参比银催化剂的制备。

[0129]

对比例4

[0130]

同实施例9,不同之处在于,用对比例1制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0131]

对比例5

[0132]

同实施例9,不同之处在于,用对比例2制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0133]

对比例6

[0134]

同实施例9,不同之处在于,用对比例3制得的α-al2o3载体样品替代实施例1制备的α-al2o3载体样品,制得银催化剂。

[0135]

表2

[0136][0137]

使用微型反应器评价装置在前述工艺条件下测定催化剂样品的活性和选择性,微反评价结果列于表3。

[0138]

表3

[0139]

[0140][0141]

由表2和表3中数据可以得知,根据本发明方法提供的载体,在比表面积变化较小的情况下,吸水率及孔容明显提高,且不论孔分布曲线为单峰或双峰,单个峰的孔径分布明显变窄。由本发明的载体制得的催化剂,大大提高了选择性和降低了反应温度(即提高了反应活性),具有宽广的应用前景。

[0142]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。