1.本实用新型属于电池隔膜生产设备技术领域,尤其涉及一种可回收利用的锂电池隔膜用复合管芯载体。

背景技术:

2.锂离子电池是近年来迅速发展起来的新化学电源体系,与传统镍铬或镍氢电池相比,具有高比能量,长循环寿命,无记忆效应、安全无公害和快速充、放电等优点,是目前新型电源技术研究开发的热点之一,可广泛用于便携式电子产品如:手机、笔记本电脑、录像机等所需的充电电池,还可作为电动汽车和混合动力车的动力电源等。其中,隔膜是锂离子电池的重要组成部分,在电池中起着隔离正负极防止短路,同时在充放电过程中提供离子运输通道的作用,其性能决定了电池的界面结构,内阻等,直接影响电池的容量、循环性能以及安全性等特性,性能优异的隔膜对提高电池的综合性能具有重要作用。

3.目前,锂电池隔膜分切后附着载体大多使用植物纤维材质管芯,管芯主体外有一层应力释放层。该释放层如果不合适,会产生隔膜塌边、变形、暴筋、褶皱等品质问题,尤其对≤7μm超薄隔膜影响尤为严重。由于搬运过程中不当操作易造成管芯端面破损,如强冲击或浸水或使用时芯轴对管内壁摩擦、刮花、划伤等引起的掉屑和起尘,同时经过相当长时间的隔膜张力释放会对隔膜两端张力释放层形成很深的勒痕,因此管芯常作为一次性使用产品,生产成本较高。本实用新型的目的是提供一种可回收利用的复合管芯,解决现有技术超薄隔膜使用管芯品质稳定问题又可重复使用,有效降低生产成本问题。

4.经检索,中国专利申请号为201520196012.6的申请案公开了一种锂离子电池隔膜卷绕用应力释放的一种特制管芯,其包括横截面为圆环形的管芯本体,管芯本体的外表面增设弹性体层,弹性体层是由弹性体材料制成的层状结构,弹性体层的内表面与管芯本体的外表面固定连接,弹性体层的高度等于管芯本体的高度。该申请案通过使用带弹性体层的特制管芯进行收卷,隔膜产生的张力被弹性体材料吸收,隔膜的内应力得到释放,从而可以有效防止隔膜发生形变,并提高了收卷效率。

技术实现要素:

5.1.要解决的问题

6.本实用新型的目的在于提供一种可回收利用的锂电池隔膜用复合管芯载体,从而可以有效解决现有超薄隔膜使用管芯存在的品质稳定问题,同时还可以重复使用,有利于降低生产成本。

7.2.技术方案

8.为了解决上述问题,本实用新型所采用的技术方案如下:

9.本实用新型的一种可回收利用的锂电池隔膜用复合管芯载体,包括管芯本体以及套装于管芯本体外表面的缓冲性高分子层,且管芯本体的两端设有耐磨层。

10.其中,管芯本体作为内管起支撑作用,而缓冲性高分子层的回弹性、抗张力及韧性

较高,一方面起到防震、缓冲作用,另一方面;而通过耐磨层的设置可以有效防止端面发生破损、脱层,增强端面的抗冲击强度。

11.更进一步的,所述缓冲性高分子层的长度小于管芯本体的长度,且其采用乙烯-醋酸乙烯酯共聚树脂制成,具体的,将高分子原料发泡后经热塑定型紧密贴合于管芯本体的外表面。所得高分子层的表面光滑,并保证管芯具有良好的抗变形能力和隔膜张力释放吸收功能,同时通过简单热处理操作,即可消除分子回弹勒痕,因此可回收重复使用。同时,可根据需要向缓冲性高分子层原料中添加发泡剂、硬脂酸、ldpe或其他组分。

12.更进一步的,所述缓冲性高分子层的厚度为2~5mm。

13.更进一步的,所述管芯本体的内壁也设有耐磨层。

14.更进一步的,所述耐磨层采用聚氨酯材质,其通过浸涂方式涂覆而成。通过选用聚氨酯材质,既可以有效提高管芯本体端面及内壁的耐磨性,同时还可以有效提高防水性能。

15.更进一步的,管芯本体两端耐磨层的长度为5-10cm。

16.更进一步的,所述管芯本体采用抗变形材料,具体可优选为采用植物纤维材质,该材质来源广泛,经济实用,易于加工。

17.综上所述,相比于现有技术,本实用新型可以取得以下技术效果:

18.本实用新型的复合管芯以抗变形材料管芯作为支撑,管芯端面浸涂耐磨防水聚氨酯涂层,再包覆回弹性和抗张力高,韧性高,具有良好的防震、缓冲性能高分子层。通过在管芯本体外表面套设缓冲性高分子层,不仅符合管芯具有良好的抗变形能力、隔膜张力释放吸收功能,而且能通过热处理,使分子回弹勒痕消除。同时,管芯本体的两端浸涂耐磨防水聚氨酯涂层,能够有效减缓端面磨损程度,提高重复使用频次,有效节约生产成本。

附图说明

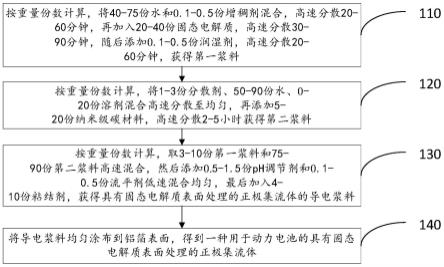

19.图1为本实用新型的复合管芯的结构示意图;

20.图2为本实用新型的复合管芯的截面结构示意图。

21.附图标记说明:1、管芯本体;2、缓冲性高分子层;3、耐磨层。

具体实施方式

22.下面结合具体实施例对本实用新型进一步进行描述。

23.实施例1

24.如图1、图2所示,本实施例的一种可回收利用的锂电池隔膜用复合管芯载体,包括横截面为圆环形的管芯本体1以及套装于管芯本体1外表面的缓冲性高分子层2,其中,管芯本体1作为内管主要起支撑作用,其材质采用抗变形材料,具体的,本实施例中采用植物纤维材质,该材质来源广泛,经济实用,易于加工。通过缓冲性高分子层2的设置一方面起到防震、缓冲作用,另一方面保证管芯的抗变形能力和隔膜张力释放吸收功能。

25.本实施例中缓冲性高分子层2是由乙烯-醋酸乙烯酯共聚发泡而成,缓冲性高分子层2经模具发泡后套在管芯本体外部,然后经热塑定型后与管芯本体紧致贴合,缓冲性高分子层2的长度略小于管芯本体1的长度,其厚度为2~5mm,从而可以有效避免在运输、搬运、使用过程中端面冲击对高分子层的损伤,维持高分子层与管芯紧密贴合状态。缓冲性高分子层2本身具有优良的回弹性能,将其使用后的管芯两端勒痕处加以热处理,高分子回弹,

表面即恢复平坦,再次使用不影响隔膜品质。

26.所述管芯本体1的两端以及内壁均设有防水、耐磨层3,从而可以有效减缓端面磨损程度,提高重复使用频次,有效节约生产成本。本实施例中耐磨层3采用聚氨酯涂层,管芯两端以浸涂方式涂敷耐磨聚氨酯涂料(涂料中可根据需要添加改性纳米sio2粉体或者消泡剂、填料等其他组分),耐磨层3的长度为5-10cm。借助简单的低温烘烤,即可在短时间内快速固化,固化后的聚氨酯膜可牢固地附着在管芯端面及内壁。

27.实施例2

28.本实施例的一种可回收利用的锂电池隔膜用复合管芯载体,其结构同实施例1,更进一步的,本实施例中缓冲性高分子层2的原料组成具体如下表所示:

29.原材料比重范围乙烯-醋酸乙烯酯树脂60%ldpe10%硬脂酸1%发泡剂5%偶联剂2%滑石粉20%色母2%

技术特征:

1.一种可回收利用的锂电池隔膜用复合管芯载体,包括管芯本体(1),其特征在于:还包括套装于管芯本体(1)外表面的缓冲性高分子层(2),且管芯本体(1)的两端设有耐磨层(3);所述缓冲性高分子层(2)的长度小于管芯本体(1)的长度,且其采用乙烯-醋酸乙烯酯材质制成。2.根据权利要求1所述的一种可回收利用的锂电池隔膜用复合管芯载体,其特征在于:所述缓冲性高分子层(2)为将高分子原料发泡后经热塑定型紧密贴合于管芯本体(1)的外表面。3.根据权利要求1或2所述的一种可回收利用的锂电池隔膜用复合管芯载体,其特征在于:所述缓冲性高分子层(2)的厚度为2~5mm。4.根据权利要求1或2所述的一种可回收利用的锂电池隔膜用复合管芯载体,其特征在于:所述管芯本体(1)的内壁也设有耐磨层(3)。5.根据权利要求4所述的一种可回收利用的锂电池隔膜用复合管芯载体,其特征在于:所述耐磨层(3)采用聚氨酯材质,其通过浸涂方式涂覆而成。6.根据权利要求5所述的一种可回收利用的锂电池隔膜用复合管芯载体,其特征在于:管芯本体(1)两端耐磨层(3)的长度为5-10cm。7.根据权利要求1或2所述的一种可回收利用的锂电池隔膜用复合管芯载体,其特征在于:所述管芯本体(1)采用植物纤维材质。

技术总结

本实用新型公开了一种可回收利用的锂电池隔膜用复合管芯载体,属于电池隔膜生产设备技术领域。本实用新型的一种可回收利用的锂电池隔膜用复合管芯载体,包括管芯本体以及套装于管芯本体外表面的缓冲性高分子层,且管芯本体的两个端面设有耐磨层。采用本实用新型的复合管芯结构,可以有效解决现有超薄隔膜使用管芯存在的品质稳定问题,同时还可以重复使用,有利于降低生产成本。有利于降低生产成本。有利于降低生产成本。

技术研发人员:袁海朝 徐峰 张博 卫福苗 王健

受保护的技术使用者:安徽金力新能源有限公司

技术研发日:2022.06.22

技术公布日:2022/12/9

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。