1.本发明属于锂离子电池技术领域,涉及一种降低正极材料表面残碱提高收率的洗涤方法。

背景技术:

2.正极材料是锂电池的核心关键材料,其特性直接决定了锂电池的能量密度、循环性能、安全性能等。正极材料约占电池成本的40%左右,其成本直接决定了电池的成本。受新能源动力汽车行业对续航里程的要求和国家政策的推动,高镍三元正极材料成为正极材料的主流技术路线,其占比在逐年升高。随着高镍三元技术的成熟及镍、钴、锂的价格上升,在保证性能的前提下,成本问题越来越被关注。

3.由于高镍产品一次烧结温度低、ni难氧化等问题,高镍正极材料一烧品的残留lioh和li2co3都比较高。残留锂过高,会导致电池制作过程中浆料成果冻状、极片起皮、内阻增加、胀气等问题的存在。残碱过低,容易导致锂过度损失,容量下降、循环性能差等问题。所以在正极材料制备过程中,我们不仅需要去除高镍正极材料表面的残余锂,也需要控制高镍正极材料表面的残余锂不能过低。去除高镍表面的残留锂最有效的方法大致分为两种,第一种是在一烧或二烧包覆工序中引入添加剂,但是这种方法往往达不到预期的效果。第二种就是在水洗过程中去除残余碱,包含在水洗过程中引入添加剂或弱酸类物质等,该种方法残余碱主要在水洗罐中被洗掉,水洗可以洗掉表面残碱的量,但是对正极材料中剩余碱的量不容易控制并且会造成物料损失,收率达不到99%,使生产成本上升。

4.cn108878863a公开了一种改善锂离子电池三元正极材料表面残碱度的方法,包括以下步骤:将分子式为lini

x

coymnzo2的粉体镍钴锰层状正极材料与水混合,离心分离得到水洗后粉体材料;将锂源加入到无水乙醇中混合均匀,再加入水洗后粉体材料混合均匀,蒸发完全,烘干,烧结得到锂离子电池三元正极材料。该发明通过水洗后,通过乙醇体系对三元材料进行补锂和二次烧结,补充水洗时损失的锂。此方法步骤较多,在工业生产时不仅需要使用有机溶剂,料也会随着步骤的增加而损失更多。

5.cn112186156a公开了一种高镍正极材料的水洗方法、其产品及产品用途,所述水洗方法包括将高镍正极材料与硼酸溶液混合,进行反应,烧结,得到水洗后的高镍正极材料。该方法固液分离的方式为真空抽滤,既没有指出残碱控制范围,也没有提及收率问题,该方法显而易见是一种常规水洗方法,收率达不到99%。

技术实现要素:

6.本发明的目的在于提供一种降低正极材料表面残碱提高收率的洗涤方法,本发明是通过在水洗过程中控制水的温度、水料比例及滤液的循环时间来控制残碱的含量,残留碱一部分是在水洗罐中去除的,一部分是通过滤液反复淋洗滤饼的方式去除。通过增加滤液循环清洗系统、烘干工序参数控制等手段使产品不仅可以控制残留碱的含量,还可以使收率达到99%以上。在第一次压滤过程中,大部分料会形成滤饼,小部分料会随着滤液损

失,当滤饼形成后,滤液再次过滤时,滤液中的那小部分料又留在了滤饼上,反复几次,不仅去除了残留碱,也提高了正极材料的收率。在烘干过程中,低温下开启搅拌,由于物料较湿,整个过程粉尘较少,失水率较高。在高温下停止搅拌,烘干过程属于静止状态,扬尘较少。也保证了物料较高的收率。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种降低正极材料表面残碱提高收率的洗涤方法,所述洗涤方法包括以下步骤:

9.(1)将水洗剂加入水洗容器,开启搅拌后加入正极材料,进行水洗搅拌得到浆料;

10.(2)将步骤(1)得到的浆料用隔膜泵打入压滤机进行压滤处理,将得到的滤液通过循环系统在水洗容器和压滤机之间循环,边循环边压滤,压滤停止后对滤饼进行干燥处理得到正极材料。

11.本发明在不增加水洗步骤、设备、原料的前提下通过在水洗过程中控制水的温度、水料比例及滤液的循环时间去除锂电池高镍正极材料表面的残余碱,并且可以控制残余碱的含量。在整个水洗过程中,通过滤液循环清洗系统将滤液反复冲洗管道、水洗罐、滤饼的方式控制物料的损失,同时在干燥的时候采用高温不搅拌低温搅拌的方式控制物料的损失,使收率可达到99.0%以上。

12.优选地,步骤(1)所述水洗剂包括水。

13.优选地,所述水洗剂的电导率≤2μs/cm。

14.优选地,所述水洗剂的温度为15~25℃,例如15℃、20℃或25℃等。

15.优选地,所述水洗容器包括水洗罐。

16.优选地,步骤(1)所述正极材料的化学式为liani

x

co

ym1-x-y

o2,其中1.02≤a≤1.07,0.70≤x《0.96,0《y《0.3,m包括mn、al、ti、zr、y、sr、mo或w中的任意一种或至少两种的组合。

17.优选地,步骤(1)所述水洗剂和正极材料的质量比为(0.4~2):1,例如:0.4:1、0.5:1、1:1、1.5:1或2:1等。

18.优选地,步骤(1)所述水洗搅拌的时间为1~30s,例如:1s、2s、5s、10s或60s等。

19.优选地,步骤(2)所述滤液循环的时间为10~30min,例如:10min、15min、20min、25min或30min等。

20.优选地,所述滤液的固含量≤0.5%。

21.优选地,步骤(2)所述滤饼的水分含量≤10%。

22.优选地,所述滤饼的残碱含量为0.3~0.6%,例如:0.3%、0.4%、0.5%或0.6%等。

23.优选地,步骤(2)所述干燥处理包括将滤饼置于带有集尘系统和带有搅拌装置的干燥设备里进行干燥,集尘机始终保持开启状态,在低温时开启低温搅拌,在高温时关闭搅拌装置,烘干后得到干燥后的正极材料。

24.优选地,所述低温的温度为80~100℃,例如:80℃、85℃、90℃、95℃或100℃等。

25.优选地,所述低温搅拌速度为1~10rpm,例如:1rpm、2rpm、5rpm、8rpm或10rpm等。

26.优选地,所述低温搅拌的时间为70~100min,例如:70min、80min、90min或100min等。

27.优选地,所述高温的温度为120~150℃,例如:120℃、130℃、140℃或150℃等。

28.优选地,所述烘干的时间为30~60min,例如:30min、40min、50min或60min等。

29.优选地,所述干燥后的正极材料的含水量为0.05~0.15%,例如:0.05%、0.08%、0.1%、0.12%或0.15%等。

30.优选地,所述干燥后的正极材料的残碱量为0.3~0.6%,例如:0.3%、0.4%、0.5%或0.6%等。

31.优选地,所述干燥后的正极材料中碳酸锂的质量占比为0.05~0.20%,例如:0.05%、0.08%、0.1%、0.15%或0.20%等。

32.优选地,所述干燥后的正极材料的收率为99.0~99.9%,例如:99.0%、99.2%、99.5%、99.7%或99.9%等。

33.相对于现有技术,本发明具有以下有益效果:

34.本发明在不增加水洗步骤、设备、原料的前提下通过在水洗过程中控制水的温度、水料比例及滤液的循环时间去除锂电池高镍正极材料表面的残余碱,并且可以控制残余碱的含量。在整个水洗过程中,通过滤液循环清洗系统将滤液反复冲洗管道、水洗罐、滤饼的方式控制物料的损失,同时在干燥的时候采用高温不搅拌低温搅拌的方式控制物料的损失,使收率可达到99.0%以上。

附图说明

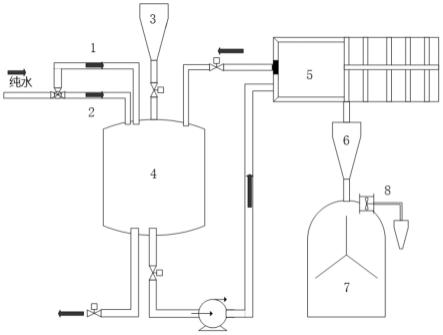

35.图1是实施例1所述洗涤方法的工艺流程图,其中,1-清洗用水管,2-水洗用水管,3-第一储料罐,4-水洗罐,5-压滤机,6-第二储料罐,7-干燥罐,8-集尘装置。

36.图2是本发明实施例1所述正极材料的水洗前sem图。

37.图3是本发明实施例1所述正极材料的烘干后sem图。

38.图4是本发明实施例1所述正极材料水洗前和烘干后的充放电容量对比图。

具体实施方式

39.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

40.实施例1

41.以li

1.03

ni

0.90

co

0.045

mn

0.05w0.005

o2为例,本实施例提供了一种降低正极材料表面残碱提高收率的洗涤方法,所述洗涤方法的工艺流程图如图1所示,其中,1为清洗用水管,2为水洗用水管,3为第一储料罐,4为水洗罐,5为压滤机,6为第二储料罐,7为干燥罐,8为集尘装置,所述洗涤方法具体包括以下步骤:

42.(1)在搅拌罐中放入温度为25℃、重量为2000kg、电导率为1.0μs/cm的水,开启搅拌浆,边搅拌边计量2000kg的上述正极材料于搅拌罐中,计量完成后搅拌50s,得到浆料;

43.(2)用隔膜泵将该浆料打入压滤机中,在压滤同时开启滤液循环系统,循环20min之后继续压滤并进行风干,测试滤液的固含量、滤饼的水分及残余碱含量,将滤饼下到干燥罐中进行干燥,低温温度设置90℃,搅拌速度为3rpm,烘干时间为80min,高温温度设置120℃,关闭搅拌浆,烘干时间为40min,测试其含水量、总的残余碱、li2co3的含量、正极材料的容量及收率。

44.所述正极材料水洗前的sem图如图2所示,烘干后的sem图如图3所示,所述正极材

料水洗前和烘干后充放电容量对比图如图4所示,由图2-4对比可以看出,本技术所述水洗方法在降低正极材料表面残碱的同时,提高了其电化学性能。

45.实施例2

46.以li

1.03

ni

0.90

co

0.045

mn

0.05w0.005

o2为例,本实施例提供了一种降低正极材料表面残碱提高收率的洗涤方法,所述洗涤方法具体包括以下步骤:

47.(1)在搅拌罐中放入温度为25℃、重量为2000kg、电导率为1.5μs/cm的水,开启搅拌浆,边搅拌边计量1000kg的上述正极材料于搅拌罐中,计量完成后搅拌5s,得到浆料;

48.(2)用隔膜泵将该浆料打入压滤机中,在压滤同时开启滤液循环系统,循环10min之后继续压滤并进行风干,测试滤液的固含量、滤饼的水分及残余碱含量,将滤饼下到干燥罐中进行干燥,低温温度设置95℃,搅拌速度为1rpm,烘干时间为90min,高温温度设置120℃,关闭搅拌浆,烘干时间为40min,测试其含水量、总的残余碱、li2co3的含量、正极材料的容量及收率。

49.实施例3

50.以li

1.03

ni

0.70

co

0.10

mn

0.19

al

0.01

o2为例,本实施例提供了一种降低正极材料表面残碱提高收率的洗涤方法,所述洗涤方法具体包括以下步骤:

51.(1)在搅拌罐中放入温度为25℃、重量为2000kg、电导率为0.5μs/cm的水,开启搅拌浆,边搅拌边计量2000kg的上述正极材料于搅拌罐中,计量完成后搅拌20s,得到浆料;

52.(2)用隔膜泵将该浆料打入压滤机中,在压滤同时开启滤液循环系统,循环10min之后继续压滤并进行风干,测试滤液的固含量、滤饼的水分及残余碱含量,将滤饼下到干燥罐中进行干燥,低温温度设置85℃,搅拌速度为7rpm,烘干时间为100min,高温温度设置140℃,关闭搅拌浆,烘干时间为50min,测试其含水量、总的残余碱、li2co3的含量、正极材料的容量及收率。

53.实施例4

54.以li

1.03

ni

0.70

co

0.10

mn

0.19

al

0.01

o2为例,本实施例提供了一种降低正极材料表面残碱提高收率的洗涤方法,所述洗涤方法具体包括以下步骤:

55.(1)在搅拌罐中放入温度为18℃、重量为1000kg、电导率为0.5μs/cm的水,开启搅拌浆,边搅拌边计量2000kg的上述正极材料于搅拌罐中,计量完成后搅拌50s,得到浆料;

56.(2)用隔膜泵将该浆料打入压滤机中,在压滤同时开启滤液循环系统,循环25min之后继续压滤并进行风干,测试滤液的固含量、滤饼的水分及残余碱含量,将滤饼下到干燥罐中进行干燥,低温温度设置80℃,搅拌速度为10rpm,烘干时间为70min,高温温度设置130℃,关闭搅拌浆,烘干时间为50min,测试其含水量、总的残余碱、li2co3的含量、正极材料的容量及收率。

57.实施例5

58.本实施例与实施例1区别仅在于,在高温下同样开启搅拌,搅拌的速度为10rpm,其他条件与参数与实施例1完全相同。

59.实施例6

60.本实施例与实施例1区别仅在于,步骤(1)计量完成后搅拌(即水洗搅拌)的时间为5min,其他条件与参数与实施例1完全相同。

61.实施例7

62.本实施例与实施例1区别仅在于,水的重量更改为1500kg,料的重量更改为500kg。

63.对比例1

64.本对比例与实施例1区别仅在于,不开启滤液循环系统,其他条件与参数与实施例1完全相同。

65.实施例1-7和对比例1-2得到的测试结果如表1所示:

66.表1

[0067][0068][0069]

由表1可以看出,由实施例1-4可得,本发明所述洗涤方法制得正极材料的残碱量在0.3~0.6%,正极材料中碳酸锂的质量占比为0.05~0.2%,干燥后的正极材料的收率可达99%以上,容量和一烧品相比可提高5mah/g以上,残碱控制在有益范围内,且保证高收率。

[0070]

由实施例1和实施例5对比可得,本发明所述洗涤方法中,干燥过程中的高温状态下停止搅拌,烘干过程属于静止状态,扬尘较少,可以保证物料较高的收率。

[0071]

由实施例1和实施例6对比可得,水洗搅拌的时间会影响洗涤正极材料表面的残碱,常规洗涤方法中,洗涤时间一般在5-10min,但是在本技术所述洗涤方法中洗涤时间需控制在1min以内,因为洗涤时间过长,材料表面的残碱量会大幅度下降,进而导致材料性能下降。

[0072]

由实施例1和实施例7对比可以看出,本发明所述洗涤方法中,水料比需控制在(0.4~2):1,若水料比过高,也会导致正极材料表面残碱损失过高,影响其性能。

[0073]

由实施例1和对比例1对比可得,本发明通过滤液循环的方式去除正极材料表面的残碱,可以在控制残余碱的含量的同时,提高正极材料的收率,控制物料的损失。

[0074]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。