1.本实用新型属于除湿机技术领域,特别是涉及一种过冷放热段采用细径翅片管式换热器的换热器组合模块。

背景技术:

2.蒸汽压缩式除湿机的工作原理,就是利用蒸汽压缩式制冷系统蒸发器将含湿空气的温度降低到露点温度之下,使流过蒸发器的空气中的水蒸汽放热冷凝析出,减少空气中的水蒸汽组分,达到降低空气绝对含湿量目的。

3.除湿机广泛用于电子产品、精密仪器、食品药品的制造车间,以及音像室、图书馆、档案室、检验检疫室、计算机房、实验室、器材室、电信室、银行、手术室、烟草仓库、人防工程、军用仓库,以及食品、药物、种子库房等特殊场所。近年来,随着工业商业现代化和人们生活水平的不断提高,商用与家用除湿机显出了勃勃商机,迅速进入工厂车间仓库、办公室和广大普通家庭居室,为人们创造出更加舒适的工作和生活环境。

4.目前市场上主流的除湿机,结构简单,价格低廉,运行可靠,易于维护。但是也存下如下技术问题:

5.例如,广东美的制冷设备有限公司于2017年12月22日向国家知识产权局提交的申请号为201711417767.4、发明名称为除湿机的专利申请,请参考图1,该除湿机具有了实施冷凝器大风量降低冷凝压力降低压缩功的技术思想;但是,由于下部冷凝器2翅片的热桥作用,即下部冷凝器2中“制冷剂气体冷凝区”通过翅片组对“制冷液过冷区”的热传导,造成了冷凝器末端制冷液的过冷度明显不足,利用蒸发器低温出风实施冷凝液“深度过冷”的技术目标没有实现。

6.又如,上海伯涵热能科技有限公司于2015年03月17日向国家知识产权局提交的申请号为201510117040.9、发明名称为一种高效除湿机的实用新型专利申请,请参考图2,该除湿机将蒸发器嵌入由冷凝器1、冷凝器2和冷凝器3所组成的冷凝器中,实现了冷凝器大风量蒸发器小风量降低冷凝压力、利用蒸发器低温出风冷却冷凝器末端提高冷凝液过冷度两个技术目标,高效除湿得以完美呈现。但是也存在着蒸发器低温出风只用于冷凝器末端中冷凝液过冷而没有参与主体冷凝相变区段吸热、主体冷凝相变区段占用风道截面积过大致使除湿机整机结构偏大的问题。

7.再如,佛山市耐堡电气有限公司于2017年09月30日向国家知识产权局提交的申请号为201710940612.2、发明名称为除湿机的实用新型专利申请,请参考图3,该除湿机建立了“冷凝器大风量蒸发器小风量”运行模式,切断了冷凝器3与作为制冷剂主体冷凝区的冷凝器2的翅片热桥联系,阻断冷凝区热量通过翅片组向过冷放热段的传递,有利于“深度过冷高效除湿”技术目标的实现;但是,该专利申请过冷放热段采用与主体冷凝放热段同样直径的管翅式换热器,存在着管内制冷液流速低、雷诺数低、管内侧对流换热系数低的问题。

技术实现要素:

8.为了解决上述问题,本实用新型提供了一种过冷放热段采用细径翅片管式换热器的换热器组合模块,包括冷凝器和蒸发器,所述冷凝器包括过热放热段、冷凝放热段和过冷放热段(过热放热段为第一阶段,也是冷凝器的前端;冷凝放热段为第二阶段,也是冷凝器的中段;过冷放热段是第三阶段,也是冷凝器的末端,这三阶段均是放热的),所述过热放热段、所述冷凝放热段、所述过冷放热段和所述蒸发器均为翅片管式换热器;

9.所述蒸发器、所述过冷放热段和所述冷凝放热段依次并排设置,所述过热放热段、所述冷凝放热段、所述过冷放热段的制冷剂管路依次串联;

10.所述过冷放热段的制冷剂管路的内径小于所述冷凝放热段的制冷剂管路的内径。

11.较佳地,所述蒸发器嵌入所述冷凝器。

12.较佳地,所述过热放热段位于所述蒸发器或/和所述过冷放热段或/和所述冷凝放热段的上方或下方。如果过热放热段位于所述蒸发器或/和所述过冷放热段或/和所述冷凝放热段的下方,则影响蒸发器的排水。因此,优选将过热放热段位于所述蒸发器或/和所述过冷放热段或/和所述冷凝放热段的上方。由于压缩机排气管都是在顶部的,还方便与压缩机排气管连接。作为一种实施例,过热放热段与冷凝放热段是一体的,且过热放热段位于冷凝放热段的上方,即同一个翅片管式换热器,其上段为过热放热段,下段为冷凝放热段;作为另外一种实施例,过热放热段与冷凝放热段是分开的,所述过热放热段位于并排设置的所述蒸发器、所述过冷放热段和所述冷凝放热段的上方。

13.较佳地,所述过热放热段、所述冷凝放热段和所述蒸发器的制冷剂管路的内径相同。

14.较佳地,所述冷凝放热段的制冷剂管路的内径为9mm,所述过冷放热段的制冷剂管路的内径不大于7mm。

15.较佳地,所述冷凝放热段的制冷剂管路的内径为7mm,所述过冷放热段的制冷剂管路的内径不大于5mm。

16.较佳地,所述过热放热段、所述冷凝放热段、所述过冷放热段和所述蒸发器的制冷剂管路依次串联。

17.较佳地,所述过冷放热段的制冷剂管路输出口通过节流装置与所述蒸发器的制冷剂管路输入口相连通。

18.较佳地,所述蒸发器的制冷剂管路包括至少两个并联的制冷剂子管路。

19.较佳地,所述过冷放热段的制冷剂管路输出口通过节流装置分别与若干所述制冷剂子管路的输入口相连通。

20.较佳地,所述蒸发器包括三个并联的制冷剂子管路。

21.与现有技术相比,本实用新型存在以下技术效果:

22.①

在更高水平上实施深度过冷

23.本实用新型的冷凝器末端采用细径翅片管换热器,提高冷凝器末端制冷液的流速、雷诺数和管内侧制冷液对流换热系数,提高制冷剂冷凝液对蒸发器低温出风的放热效果;合并切断冷凝器中的高温冷凝放热段与末端过冷放热段之间翅片热桥、阻断冷凝放热段对过冷放热段热量传递技术,充分发掘除湿之后蒸发器低温出风的“冷源”作用,大幅度降低冷凝器末端冷凝液温度即实施冷凝器末端冷凝液的“深度过冷”,从而大幅度降低节流

过程中制冷剂汽化比例即大幅降低节流阀出口蒸发器进口处的制冷剂干度,从而大幅度提高蒸发器制冷量、大幅度提高除湿能效比。

24.②

减小除湿机尺寸

25.本实用新型通过设置蒸发器冷凝器组合,使除湿机进口主体气流先穿越蒸发器降温除湿,再穿越冷凝器末端之后再穿越冷凝器中段实施两次再热,延伸了主体气流路径,缩小了蒸发器冷凝器模块尺寸、缩小了风道尺寸。

26.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

27.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍,显而易见,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。附图中:

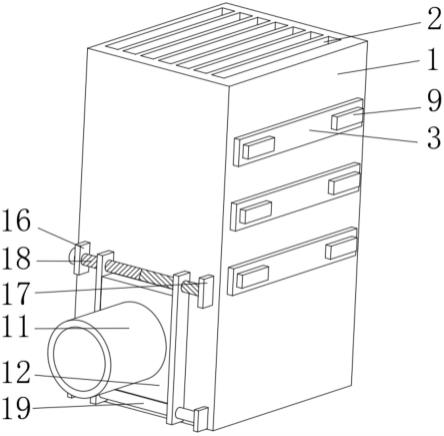

28.图1为广东美的制冷设备有限公司于2017年12月22日向国家知识产权局提交的申请号为201711417767.4、发明名称为除湿机的结构示意图;

29.图2为上海伯涵热能科技有限公司于2015年03月17日向国家知识产权局提交的申请号为201510117040.9、发明名称为一种高效除湿机的的结构示意图;

30.图3为佛山市耐堡电气有限公司于2017年09月30日向国家知识产权局提交的申请号为201710940612.2、发明名称为除湿机的结构示意图;

31.图4为提高除湿机冷凝器冷凝液过冷度以扩大蒸发器制冷量除湿量的压焓图上数理逻辑推演示意图;

32.图5为冷凝器各个段落均采用相同直径翅片管换热器的除湿机运行示意图;

33.图6为本实用新型优选实施例1提供的过冷放热段采用细径翅片管式换热器的换热器组合模块的结构示意图;

34.图7为本实用新型优选实施例1提供的过冷放热段采用细径翅片管式换热器的换热器组合模块的运行图;

35.图8为本实用新型优选实施例2提供的过冷放热段采用细径翅片管式换热器的换热器组合模块的结构示意图;

36.图9为本实用新型优选实施例2提供的过冷放热段采用细径翅片管式换热器的换热器组合模块的运行图。

具体实施方式

37.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变化和改进。这些都属于本实用新型的保护范围。

38.实施例1

39.除湿能效,即除湿机消耗1kwh电能从指定工况(例如中国27℃60%标准工况、美国80℉60%标准工况)空气中滤除水蒸汽的质量,是除湿机的核心技术指标;提高除湿能效,

是除湿机行业永恒的技术创新主题。

40.提高除湿能效,除了大力提高作为除湿机主要零部件的压缩机(制冷剂侧推动力)和风机(空气侧推动力)的能效之外,重点是优化蒸发器冷凝器的空间结构关系,实现“冷凝器大风量降低冷凝压力”和“利用蒸发器低温出风实现冷凝液深度过冷”2个技术目标。

41.经过除湿机行业和企业的共同努力,高能效压缩机、高能效风机以及通过重组蒸发器冷凝器空间结构关系达到扩大冷凝器风量降低冷凝压力的技术标杆都已经反复抬升、高水平实现;但是,由于除湿机企业对“提高冷凝器末端冷凝液过冷度”的技术意义理解不清、判断不准,导致“利用蒸发器低温出风降低冷凝器末端冷凝液温度实现制冷液深度过冷”的目标远未实现。

42.本实用新型提供一种适用于除湿机的过冷放热段采用细径翅片管式换热器的换热器组合模块,基于“提高冷凝器末端制冷液过冷度就是降低制冷液在节流阀中汽化比例从而提高制冷液在蒸发器中蒸发比例提高制冷量除湿量”的判断。

43.除湿机蒸发器的制冷量,是制冷剂循环量与蒸发器进出口制冷剂焓差的乘积。而蒸发器进出口制冷剂焓差,与节流阀出口进入蒸发器进口的制冷剂“干度”负相关;蒸发器进口制冷剂干度就是此处气态制冷剂在制冷剂气液两相流中的占比,干度越低即干度越接近0,就是气态比例低(接近0)、液态比例高(接近1.0),制冷液进入蒸发器中蒸发的“完整度”就高,蒸发器进出口制冷剂焓差就增大,蒸发器制冷量就增大,除湿量就增大;反之,蒸发器进口制冷剂的干度升高,制冷液进入蒸发器中蒸发的“完整度”就降低,蒸发器进出口制冷剂焓差就减小,制冷量就减小,除湿量就减小。

44.而节流阀出口、蒸发器进口的制冷剂“干度”,又由冷凝器末端(即节流阀进口)制冷液的“过冷度”决定:制冷剂在节流阀中节流降压过程中,为了将冷凝器出口、节流阀进口处高压高温制冷液降低温度到节流阀出口、蒸发器进口处低压状态对应的饱和温度,在节流阀的“节流运行”中一部分液态制冷剂汽化吸热,使另一部分液态制冷剂降温,从而导致射入蒸发器进口的制冷剂不是干度为0的液态制冷剂而是干度为x的气液两相流,干度x可以是0.2(液态比0.8)、0.3(液态比0.7),也可以是0.4(液态比0.6)甚至0.5(液态比0.5)。

45.因此,冷凝器末端制冷液放热充分、过冷度高、温度低,则到了节流阀“节流运行”中制冷液降温到蒸发温度的温差小、放热量小,从而在节流阀中汽化吸热的制冷液比例相对较低,节流阀出口、蒸发器进口制冷剂干度相应就比较低,x低到0.2甚至0.2以下,蒸发器制冷量就比较大;反之,冷凝器末端制冷液放热不充分、过冷度低、温度高,则到了节流阀“节流运行”中制冷液降温到蒸发温度的温差大、放热量大,从而在节流阀中汽化吸热的制冷液比例相对较高,节流阀出口、蒸发器进口制冷剂干度相应就比较高,x达到0.3甚至0.4以上,蒸发器制冷量就比较小。

46.因此得出,“提高冷凝器末端制冷液过冷度,就是降低制冷液在节流阀中汽化比例,从而提高制冷液在蒸发器中蒸发比例,提高制冷量除湿量”。

47.如图4所示,将除湿机冷凝器末端冷凝液大幅度降温实施“深度过冷”,压焓图上节流阀前的制冷液状态从点5向左移动到5’,相应的制冷液“节流”之后射入蒸发器的制冷剂气液两相流的“干度”,从点6的0.32(液相0.68)降低到点6’的0.08(液相0.92),制冷剂液相占比提高了0.92-0.68=0.24(24%),以改进之前的蒸发器进口点6的制冷剂气液两相流中的液相占比值0.68作为基准,则实施冷凝器末端冷凝液深度过冷改进之后的蒸发器进口点

6’的液相占比提高了0.24/0.68=35.3%,即蒸发器制冷量提高了35.3%;又因为除湿过程中,除湿机将吸入的不饱和空气降温成为露点温度的饱和空气,吸收空气从不饱和到开始饱和的空气露点温度以上的这部分显热所消耗的制冷量,是一个“基础”制冷量,相当于企业成本中的“固定成本”,是一个企业“有效产出”发生之前的成本,这个基础制冷量不产生除湿效果,因此本实施例采用深度过冷技术所增加的35.3%蒸发器制冷量所导致的除湿量增量,将超过35.3%,达到40%左右,直逼普通除湿机标准工况下除湿能效的理论极限4.0l/kwh。

48.综上,从“提高冷凝器末端制冷液过冷度,就是降低制冷液在节流阀中汽化比例,从而提高制冷液在蒸发器中蒸发比例,提高制冷量除湿量”原理出发,请参考图5至图9,本实施例提供一种适用于除湿机的过冷放热段采用细径翅片管式换热器的换热器组合模块,该换热器组合模块包括冷凝器1和蒸发器2,所述冷凝器1包括过热放热段11、冷凝放热段12和过冷放热段13,所述过热放热段11、所述冷凝放热段12、所述过冷放热段13和所述蒸发器2均为翅片管式换热器;所述蒸发器2、所述过冷放热段13和所述冷凝放热段12依次并排设置,所述过热放热段11、所述冷凝放热段12、所述过冷放热段13的制冷剂管路依次串联,此换热器组合模块的总入口为冷凝器1的过热放热段11的输入口,此换热器组合模块的总出口为蒸发器2的输出口。即本实施例将冷凝器1拆分为分别对应压缩机排出高温高压制冷剂气体的高温显热放热段(冷凝器1前端,简称过热放热段11)、潜热释放段(冷凝器1中段,简称冷凝放热段12)和过冷过热放热段11(冷凝器1末端,简称过冷放热段13)三个氟路顺序串联的段落,将冷凝器1末端即过冷放热段13设置在蒸发器2与冷凝器1主体冷凝放热段12之间,可以提高蒸发器2低温出风对制冷剂冷凝液的冷却效果,可以提高冷凝器1末端制冷液过冷度从而提高蒸发器2制冷量和除湿量。

49.但是,如图5所示,如果过热放热段11、所述冷凝放热段12、所述过冷放热段13的制冷剂管路的内径相同,则制冷剂气体的液化相变在冷凝器1中段(冷凝器1冷凝放热段12)已经结束,与具有高对流换热系数特质的冷凝器1中段的冷凝相变换热相比,冷凝器1末端(过冷放热段13)换热器管路内流动的是全液态制冷剂冷凝液,流速低、雷诺数低、对流换热系数低、热交换强度严重偏低,制约着冷凝液过冷度的提高。

50.因为制冷剂的流速,决定着制冷剂的雷诺数re和对流传热系数α;

51.在冷凝器1管路末端,冷凝液的雷诺数:re=d

×u×

ρ/μ(式中,d

‑‑‑

管路内经,u

‑‑‑

制冷剂流速,ρ

‑‑‑

制冷剂密度,μ

‑‑‑

制冷剂粘度)。

52.再由努赛尔特准数nu=α

×

d/λ=0.023re

0.8

×

prn(式中,α

‑‑

对流传热系数,λ

‑‑

制冷剂导热系数,re

‑‑

雷诺数,pr

‑‑

普兰特数;指数n,放热取0.3,吸热取0.4)

53.可以推导出冷凝器1末端冷凝液与管路内壁的对流传热系数

54.α=a

×u0.8

/d

0.2

(式中,a为常数,u

‑‑‑

制冷剂流速,d

‑‑

管路内径)

55.在冷凝器1末端,制冷剂气体冷凝相变已经结束,气液两相流转变成为液态单相流,制冷液体积流量v稳定,流速u稳定,并且u与内径d的2次方成反比,因此从α=a

×u0.8

/d

0.2

得到在冷凝器1末端(即过冷放热段13):

56.α

∝

1/d

1.8

57.以1.5hp采用r134a制冷剂和φ7mm翅片管式换热器的除湿机为例,冷凝器1入口(过热放热段11的输入口)处的制冷剂气体体积流量约为0.82m3/h,流速约为4.6m/s;而在

冷凝器1末端,冷凝液的密度1052.9kg/m3,制冷剂流速降低到0.38m/s,冷凝器1末端管路内侧的冷凝液与管路管壁的对流换热系数按照α=a

×u0.8

/d

0.2

测算,α值在102级,大约在600w/(

㎡×

℃)左右,只有蒸发、冷凝相变换热系数的1/5

‑‑‑

1/10。

58.由上述可知,通过提高冷凝液的流速u是提高冷凝器1末端冷凝液与管路内壁的对流传热系数α的最有效途径。

59.因此,请参考图6和图7,本实施例优选过冷放热段13的制冷剂管路131的内径小于所述冷凝放热段12的制冷剂管路的内径,过热放热段11、所述冷凝放热段12和所述蒸发器2的制冷剂管路的内径相同。以冷凝器1过冷放热段13采用φ5mm及以下的细径翅片管式换热器为例,对比过冷放热段13采用φ7mm翅片管式换热器,大幅度提高过冷放热段13制冷液的流速1倍以上,管内侧制冷液对流换热系数α(

∝

1/d

1.8

)相应大幅提高83.2%,进一步改善了冷凝器1末端制冷液“过冷”效果和除湿机除湿能效比。

60.在本实施例中,所述蒸发器2嵌入所述冷凝器1。具体的,所述过热放热段11位于并排设置的所述蒸发器2、所述过冷放热段13和所述冷凝放热段12的上方。

61.在本实施例中,所述过热放热段11、所述冷凝放热段12、所述过冷放热段13和所述蒸发器2的制冷剂管路依次串联,所述过冷放热段13的制冷剂管路输出口通过节流装置3与所述蒸发器2的制冷剂管路输入口相连通。节流装置3可以是节流阀、电子膨胀阀、毛细血管等起到节流作用的装置。在本实施例中,蒸发器2只有一路制冷剂管路。

62.本实施例冷凝器1末端采用细径翅片管式换热器,提高冷凝器1末端制冷液的流速、雷诺数和管内侧制冷液对流换热系数,提高制冷剂冷凝液对蒸发器2低温出风的放热效果。

63.本实用新型基于过冷放热段13采用细径翅片管式换热器的技术组合,在冷凝器1末端(制冷液过冷放热段13)采用细径翅片管式换热器,同时切断冷凝器1不同温区之间的翅片热桥联系以阻断高温区对过冷放热段13的热量传递,在更高水平上实施冷凝器1冷凝液深度过冷、降低节流阀内制冷液汽化比例、提高蒸发器2制冷量以达成逼近理论极限的除湿能效。

64.本实施例一种过冷放热段13采用细径翅片管式换热器的换热器组合模块的有益之处在于,针对“冷凝器末端换热器管路内存在的冷凝液流速低、雷诺数低、对流换热系数低、热交换强度严重偏低”问题,将冷凝器1过冷放热段13采用φ5mm及以下的细径翅片管式换热器,提高冷凝器1末端制冷液的流速、雷诺数和管内侧制冷液对流换热系数,提高蒸发器2低温出风对制冷剂冷凝液的冷却效果;通过基于过冷放热段13采用细径翅片管式换热器的技术组合,在冷凝器1末端采用细径翅片管式换热器,同时切断冷凝器1不同温区之间的翅片热桥联系以阻断高温区对过冷放热段13的热量传递,在更高水平上实施冷凝器冷凝液深度过冷、降低节流阀内制冷液汽化比例、提高蒸发器2制冷量以达成标准工况下逼近理论极限的除湿机除湿能效4.0l/kwh;同时,本实施例的冷凝器1末段采用的细径翅片管式换热器,还具有力学强度高,换热均匀性好的优点。

65.实施例2

66.本实施例是在实施例1的基础上做了进一步改进。在本实施例中,请参考图8和图9,所述蒸发器2的制冷剂管路包括至少两个并联的制冷剂子管路21,冷凝器1过冷放热段13的制冷剂管路输出口通过节流装置3分别与若干所述制冷剂子管路21的输入口相连通。本

实施例对制冷剂子管路21的个数不做限制,图中显示的是蒸发器2包括三个并联的制冷剂子管路21。本实施例基于“蒸发器末端制冷剂气体体积流量达到冷凝器前端的3倍以上,蒸发器管路中制冷剂流动的速度和沿程阻力相对于冷凝器大幅增加,严重降低压缩机吸气压力、降低制冷剂循环量和制冷量”判断,在冷凝器1过冷放热段13采用φ5细径翅片管换热器基础上,对除湿机蒸发器2采用多条制冷剂子管路21并联措施,采用3路并联以降低蒸发器2进出口压差,提升压缩机吸气压力,提升制冷剂循环量、制冷量、除湿量和除湿能效。

67.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。