1.本发明涉及离心式油气分离器,尤其涉及一种离心式油气分离器和发动机系统。

背景技术:

2.发动机的曲轴箱在工作时,曲轴箱内的机油会随着排放的气体排放到外界,如不能及时将气体中的机油分离后送回曲轴箱,一段时间后,将会造成机油损失,并且直接跟随气体排放到外界的机油也会对环境造成污染。

3.现有的发动机系统中安装有离心式油气分离器,排放的机油和气体混合形成气液混合物,气液混合物进入离心式油气分离器内,转子带动碟片旋转,气液混合物通过两个碟片之间的间隙向外流动,利用离心力的作用下将油液和气体分离,分离出的油液通过回油口再次送回曲轴箱的内部,参与到曲轴箱的润滑,从而避免或降低机油在实际工作时的损耗。

4.为提高分离效率,目前的离心式油气分离器通常采用提高转子转速、增加碟片数量和减小碟片间隙的方式来提高油气分离效率,目前的转子转速高达1万转每分钟,碟片数量为40-50片,存在的问题是,油气分离器的转子在高速旋转的状态下,虽然分离效率高,但是不可避免会在不同程度上对连接转子的轴承造成损伤,导致轴承使用寿命下降,进而降低油气分离器的可靠性。增加碟片数量和减小碟片间隙,碟片间隙通常为0.4mm左右,不仅会造成成本和离心式油气分离器的体积增加,导致离心式油气分离器无法安装在部分发动机上,轴承负载多大,更重要的是,虽然减小碟片间隙能够提高分离效率,但是实践证明小的碟片间隙更容易导致油泥堵塞碟片间隙,进而导致可靠性下降。

5.因此,仍需要一种离心式油气分离器,能够在转子低转速、碟片数量少、碟片间隙大的前提下,保持较高的分离效率。

技术实现要素:

6.本发明提供了解决上述问题的一种离心式油气分离器和发动机系统。

7.本发明的目的采用以下技术方案实现:

8.一种离心式油气分离器,包括:

9.外壳,所述外壳内部具有分离腔以及相对的上端和下端,所述外壳上设置有用于气液混合物进入分离腔的进气管、用于分离后的气体排出的出气管和用于分离后的油液排出的回油口。

10.转子组件,所述转子组件包括转轴、下压壳和多个碟片,所述转轴的至少一部分可旋转地设置在所述分离腔内,所述多个碟片沿着转轴的轴向堆叠设置在所述转轴上,所述下压壳固定设置在所述转轴上并位于所述多个碟片下方,所述碟片具有供气液混合物流动的内孔,所述碟片之间具有用于供气液混合物流动的间隙,用于将从进气管进入的气液混合物通过所述碟片分离出气体和油液;

11.所述进气管和所述回油口靠近所述外壳的下端,所述出气管靠近所述外壳的上

端,所述离心式油气分离器还包括呈环形凸起状的内循环挡板,所述内循环挡板位于所述外壳内并靠近所述外壳的下端,所述内循环挡板的上边缘与所述下压壳之间具有间隙,以使经所述碟片之间并流向所述外壳的内周壁的部分气液混合物经所述内循环挡板的上边缘与所述下压壳之间的间隙再次流向所述多个碟片的内孔。转轴位于下方的一端可以从外壳的下方伸出,并且可以通过电机驱动、气动、液动的方式驱动转轴带动碟片旋转。

12.曲轴箱内的气液混合物经过位于外壳下方的进气管进入到分离腔的内部,在离心力的作用下,经过碟片之间的间隙分离出油液,油液沿着碟片之间的间隙流动,从碟片的边缘甩出,未被完全分离的部分气液混合物,将会沿着分离腔内壁向下移动,并通过内循环挡板和下压壳之间的间隙再次进入到碟片之间的间隙,将未完全分离的气液混合物再次分离,具有较高的油气分离效率。

13.优选的,所述下压壳朝向所述内循环挡板的一侧设置有折流环,所述折流环套设在所述内循环挡板的外侧或内侧并与所述内循环挡板之间形成供气体弯折流动的间隙,在所述折流环的径向上,所述折流环与所述内循环挡板之间的距离为1-2mm。

14.优选的,所述外壳设置有靠近所述外壳下端的旋风通道,所述旋风通道连通所述进气管,从所述进气管进入的气液混合物先经所述旋风通道旋风分离后再流向所述碟片。

15.优选的,所述外壳的分离腔的下部设置有用于形成旋风通道的旋风件,所述旋风件包括筒部和出气部,所述筒部设置在所述分离腔的底部并与所述分离腔的底部形成旋风腔,所述筒部连通所述进气管,所述出气部设置在所述筒部的顶部并延伸至所述旋风腔内,所述出气部包括相对的上端口和下端口,所述出气部的上端口朝向所述碟片,所述出气部的下端口靠近所述外壳的下端,从所述进气管进入的气液混合物先依次经所述旋风腔、所述出气部的下端口和上端口后再流向所述碟片。

16.优选的,所述离心式油气分离器还包括固定设置在所述转轴上的叶轮,所述叶轮位于所述下压壳下方以及进气管的上方。

17.优选的,所述叶轮位于所述内循环挡板内,并用于跟随转轴旋转后将所述进气管送出的气液混合物扰动后排向所述碟片。

18.优选的,所述转轴的转速为6500-7500转每分钟,所述碟片的数量为15-30个,所述碟片之间的间隙为0.8-0.9mm。

19.优选的,所述出气管位于所述外壳的外周壁上,并且出气管的管腔和所述外壳的内壁相切,所述进气管和所述出气管的管腔内分别插接有可拆卸的止挡件,用于分离经过所述进气管和所述出气管的气液混合物中的部分油液。

20.优选的,所述外壳的内周壁上还设有疏油涂层,所述疏油涂层用于加速油液流动。

21.一种发动机系统,包括上述任意一项所述的离心式油气分离器,所述离心式油气分离器的回油口的底部连接曲轴箱,用于将分离后的油液送回曲轴箱。

22.与现有技术相比,本发明的有益效果至少包括:

23.本技术采用的离心式油气分离器,气液混合物通过外壳下端的进气管进入到分离腔内,经过碟片之间的间隙分离出油液,部分分离不彻底的气液混合物沿着分离腔的内壁向下流动,并经过位于下方的内循环挡板和下压壳之间间隙,再次进入到碟片的内孔,形成内循环式的油气分离路径,有利于增加靠近下方的多个碟片之间气液混合物的流量,促进流量平衡,离心式油气分离器具有较高的分离效率,防止油气分离不彻底进入到空气中,污

染大气。

附图说明

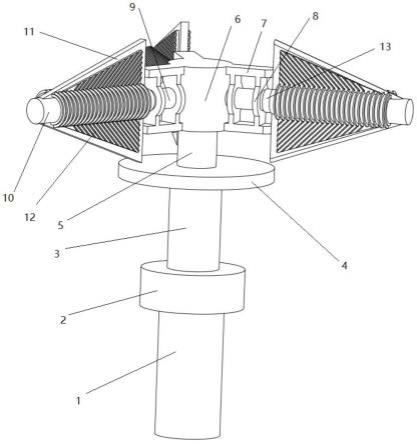

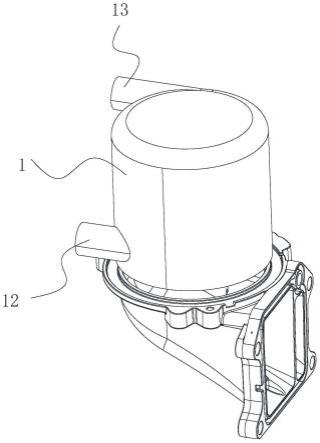

24.图1是本发明实施例的离心式油气分离器的结构示意图;

25.图2是本发明实施例的离心式油气分离器竖直方向的截面图;

26.图3是图2的a处局部放大图;

27.图4是本发明实施例的旋风通道的截面图;

28.图5是本发明实施例的离心式油气分离器截面图一;

29.图6是本发明实施例的离心式油气分离器截面图二;

30.图7是碟片上液滴的受力分析示意图;

31.图8是将进气管和出气管分别设置在外壳上下侧时油气流动示意图;

32.图9是本发明实施例的离心式油气分离器和传统的离心式油气分离器的分离效率对比图。

33.图中:1、外壳;11、分离腔;12、进气管;13、出气管;14、回油口;2、转子组件;21、转轴;22、下压壳;221、折流环;23、碟片;231、内孔;3、内循环挡板;4、旋风通道;41、旋风件;411、筒部;412、出气部;413、切口;5、叶轮;51、环部;52、叶片;7、止挡件;8、疏油涂层。

具体实施方式

34.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明更全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

35.本发明中所描述的表达位置与方向的词,均是以附图为例进行的说明,但根据需要也可以做出改变,所做改变均包含在本发明保护范围内。

36.本发明公开了一种离心式油气分离器,包括:外壳1、转子组件2。

37.所述外壳1内部具有分离腔11以及相对的上端和下端,所述外壳1上设置有用于气液混合物进入分离腔11的进气管12、用于分离后的气体排出的出气管13和用于分离后的油液排出的回油口14。

38.所述转子组件2包括转轴21、下压壳22和多个碟片23,所述转轴21的至少一部分可旋转地设置在所述分离腔11内,例如转轴21的一段伸入到分离腔11内,并且伸入的部分转轴21通过呈上下分布的两个轴承连接外壳1。具体地,外壳1的上下两端可以安装两个轴承,转轴21的两端可以分别安装和旋转支撑在一个轴承上,所述多个碟片23沿着转轴21的轴向堆叠设置在所述转轴21上,所述下压壳22固定设置在所述转轴21上并位于所述多个碟片23下方,所述碟片23具有供气液混合物流动的内孔231,所述碟片23之间具有用于供气液混合物流动的间隙,用于将从进气管12进入的气液混合物通过所述碟片23分离出气体和油液。

39.所述进气管12和所述回油口14靠近所述外壳1的下端,所述出气管13靠近所述外壳1的上端,气液混合物经过位于下方的进气管12进入到分离腔11内,并经过多个层叠排布的碟片23之间的间隙,在离心力的作用下将气液混合物中含有的大颗粒油液汇集到碟片23的表面上,小粒径的油液颗粒经过汇集,体积和质量增大后形成大颗粒液滴后,被甩到分离

腔11的内壁,并沿着下流到外壳1的底部,经过回油口14从分离腔11内流出。分离后的气体和油液分别从上方和下方流出,形成不同的流动路径,分离后的气体不会带着分离出的油液流动,因此,分离效率更高。

40.本发明中,所述转轴21的转速可以为6500-7500转每分钟,例如为7000转每分钟,相比现有的高达1万转每分钟的转速,通过降低转速,能够显著减少对轴承的损伤,显著提高离心式油气分离器的可靠性。碟片23数量可以为15-30片,优选为20-25片,相比现有的40-50片的碟片数量,通过减少碟片23数量可以减小离心式油气分离器的体积和成本,使离心式油气分离器能够装配在更多种的发动机上,且碟片23数量减少可以降低碟片23堆叠体的重量,减轻对轴承的损伤。碟片23之间的间隙可以为0.8-0.9mm,相比现有的0.4mm左右的碟片间隙,通过增加碟片23之间的间隙,可以防止油泥堵塞碟片间隙,提高可靠性。

41.仅仅降低转轴21转速、减少碟片23数量和增加碟片23之间间隙均会不同程度地导致分离效率下降,也会导致离心式油气分离器的出气管13和进气管12之间的压升降低,进而导致曲轴箱内的负压减小,容易导致油液和气体外溢,可靠性降低,其中,分离效率下降主要是因为出现了流量不平衡的现象。

42.具体地说,现有的多碟片23数量和小碟片23间隙情况,各碟片23之间的气流阻力大,气液混合物更容易均匀通过上下方向上各碟片23之间的间隙。而当碟片23数量减少和碟片23间隙增加时,如图8所示,在气液混合物经堆叠的多个碟片23的内孔231从下向上流动时,气液混合物在流量惯性作用下,气液混合物更倾向于经过靠近上方的多个碟片23之间的间隙向外流出,导致靠近上方的碟片23之间的气液混合物的流量大,靠近下方的碟片23之间的气液混合物的流量小,导致出现流量不平衡现象,流量不平衡的直接结果是靠近上方的碟片23之间的气液混合物中的油液的小液滴(1

μ

m左右)在碟片23上的停留时间缩短,导致小液滴无法团聚为大液滴,使小液滴更容易随气体排出离心式油气分离器,最终导致分离效率下降。

43.更具体地说,参照图7,图7是碟片23上液滴的受力分析示意图,液滴在碟片23上受到朝向碟片23下边缘的曳力和惯性力的作用和朝向碟片23上边缘的压力梯度力的作用,当压力梯度力与曳力和惯性力的合力趋于正时,液滴趋于在碟片23上停留。

44.曳力fd为

45.其中,cd为液滴的曳力系数,ρ为气相的密度,vs=v-v

p

为气体的速度与油滴速度的差值,v为气相的瞬时速度,v

p

为油滴的瞬时速度,a

p

为液滴的投影面积。

46.可以看出,曳力即气相对液滴的推力/阻力,方向取决于液滴低于/高于气相速度,碟片23上液滴的曳力向外,正比于液滴投影面积。气流径向速度越小,曳力越小,越利于液滴停留;反之液滴逃逸增加。当流量不平衡时,靠近上方的碟片23之间的气液混合物中的油液的流速增加,曳力增加,液滴加速逃逸,分离效率下降。

47.惯性力f

mrf

为f

mrf

=m

p

[ω

×

(ω

×

r) 2(ω

×vp

)]。

[0048]

其中,m

p

是液滴质量,ω是旋转参考坐标系的角速度矢量,r是到旋转轴的距离矢量,v

p

是液滴体积。

[0049]

惯性力包括离心力、科里奥利力(地转偏向力)。碟片23上液滴的惯性力向外和向左,正比于液滴质量,随粒径下降,湍流耗散增强,惯性力影响减弱。

[0050]

压力梯度力fp为

[0051]

其中,v

p

是液滴的体积,是气相中静压的梯度。

[0052]

压力梯度力可理解为广义浮力。碟片23上液滴的压力梯度力向内,正比于油滴体积,碟片23外周易出现大压力梯度,数值取决于转速、导流结构。压力梯度力增加、曳力减小至临界点,液滴出现悬浮,形成浓区,停留时间增加,团聚效应增强。

[0053]

从上述分析可以看出,对于使用少的碟片23数量和大的碟片23间隙的离心式油气分离器,如何改进离心式油气分离器的结构,使气液混合物在各碟片23之间的流量趋于平衡,进而增加1μm左右的小液滴在碟片23上的停留时间,是提高分离效率的关键。

[0054]

本发明中,为了在降低转轴21转速、减少碟片23数量和增加碟片23间隙情况下,使离心式油气分离器保持与现有的高转轴21转速、多碟片23数量和小碟片23间隙的离心式油气分离器保持相当的分离效率,且压升不至于下降太多,本发明对离心式油气分离器进行了一系列改进。

[0055]

具体地说,所述离心式油气分离器还包括呈环形凸起状的内循环挡板3,所述内循环挡板3位于所述外壳1内并靠近所述外壳1的下端,所述内循环挡板3的上边缘与所述下压壳22之间具有间隙,以使经所述碟片23之间并流向所述外壳1的内周壁的部分气液混合物经所述内循环挡板3的上边缘与所述下压壳22之间的间隙再次流向所述多个碟片23的内孔231,形成油气内循环流动路径。

[0056]

离心式油气分离器在工作过程中,气液混合物由于在流量惯性作用下,更倾向于经过靠近上方的多个碟片23之间的间隙向外流出,导致靠近上方的碟片23之间的气液混合物的流量大,靠近下方的碟片23之间的气液混合物的流量小,使得靠近上方的外壳1内壁处的压力更高,靠近下方的外壳1内壁处的压力较低,而碟片23的内孔231中则为低压区,由于位于下方的内循环挡板3和下压壳22之间存在间隙,未完全分离的一部分气液混合物沿着外壳1的内壁向下流动后,通过内循环挡板3和下压壳22之间的间隙再次通过内孔231分别进入到碟片23之间的间隙,并跟随从进气管12新流入的气液混合物进入到碟片23之间进行分离。通过在内循环挡板3和下压壳22之间设置用于形成气液混合物内循环流动的间隙,一方面,使一部分未完全分离的气液混合物能够多次通过碟片23之间进行分离,增加液滴在碟片23上的停留时间,另一方面,通过形成气液混合物内循环流动,使靠近上方的多个碟片23之间的部分气液混合物再次参与内循环,有利于增加靠近下方的多个碟片23之间气液混合物的流量,促进流量平衡,从而使得油气分离器在低转速、碟片23数量少和碟片23间隙大的前提下,使油气分离器仍然能够保持较高的分离效率。

[0057]

参照图9,在气液混合物进气量相同、气液混合物的液滴粒径相同的前提下,方案一曲线为不具备内循环功能的离心式油气分离器的分离效率曲线,方案二曲线为具备内循环功能的离心式油气分离器的分离效率曲线,上述分离效率在实验时通过收集回油量来体现。从该折线图可以直观的看出,在低转速5000-8000rmp区间,本技术提供的具备内循环油气路径的离心式油气分离器的分离效率大于同等规格下不具备内循环功能的离心式油气分离器的分离效率,例如,当碟片23的转速为5000rmp时,方案一的分离效率为82.6%,方案二的分离效率为88.8%,当碟片23的转速为7000rmp时,方案一的分离效率为95.5%,方案二的分离效率为98.2%,在转速处于低速下,具备内循环路径的离心式油气分离器的分离效率的优势更加明显。因此,具备内循环的离心式油气分离路径的油气分离器的分离效率

高。

[0058]

在一个实施例中,参照图2和图3,所述下压壳22朝向所述内循环挡板3的一侧设置有折流环221,所述折流环221套设在所述内循环挡板3的外侧或内侧并与所述内循环挡板3之间形成供气体弯折流动的间隙,在折流环221的径向上,折流环221与内循环挡板3之间的距离为1-2mm。下压壳22形状为空心的圆台状部件,在下压壳22的径向方向上,折流环221位于内循环挡板3的外侧,或者,也可以将折流环221设置在内循环挡板3的内侧,沿着外壳1内壁回流的油气朝向内循环挡板3或者折流环221的方向流动,并经过折流环221和内循环挡板3的间隙进入到碟片23的下方,并随着初次进入的未被分离的气液混合物再次进入到碟片23之间的间隙分离,能够在转子组件2处于低转速下,仍然能将气液混合物中的油液彻底分离,具有较高的分离效率。此外,通过设置折流环221,能够使一部分气液混合物沿着外壳1的内壁向下流动后,通过内循环挡板3和下压壳22之间的间隙进入到碟片23的内孔231时,该气液混合物打着旋进入碟片23的内孔231,从而起到扰流作用,分离效率更高。

[0059]

折流环221在加工时,可以采用和下压壳22一体成型的车削的方式加工形成,也可以是直接将环状的折流环221焊接在下压壳22下方,在此不做限定。

[0060]

较优的,折流环221和内循环挡板3相互靠近的一端均具有圆滑的倒角,在气流经过上述两者之间的间隙后,圆滑的轮廓能够保证油气流动顺畅。

[0061]

在一个实施例中,参照图2和图4,所述外壳1设置有靠近所述外壳1下端的旋风通道4,所述旋风通道4连通所述进气管12,从所述进气管12进入的气液混合物先经所述旋风通道4旋风分离后再流向所述碟片23。气液混合物经过进气管12进入到旋风通道4内,在旋风通道4内形成旋涡状的流动路径,经过旋转后的气液混合物进入分离腔11的内部,气液混合物形成螺旋流动,一方面螺旋流动的部分气液混合物可以直接在外壳1的旋风通道4内分离出部分油液,另一方面,经过螺旋加速后的气液混合物进入到分离腔11的内部能够提高气液混合物和多个碟片23的碰撞几率,碰撞后的油液汇集在碟片23的表面,提升油气分离的效率,此外,通过设置旋风通道4,能够增加气液混合物的气压,尤其是在降低转轴21转速、减少碟片23数量和增加碟片23间隙情况下,旋风通道4的增压作用能够使离心式油气分离器的出气管13和进气管12之间保持较高的压升。

[0062]

在一个实施例中,所述外壳1的分离腔11的下部设置有用于形成旋风通道4的旋风件41,所述旋风件41包括筒部411和出气部412,所述筒部411设置在所述分离腔11的底部并与所述分离腔11的底部形成旋风腔,筒部411例如通过焊接的方式连接在分离腔11的底部。所述筒部411连通所述进气管12,所述出气部412设置在所述筒部411的顶部并延伸至所述旋风腔内,所述出气部412包括相对的上端口和下端口,所述出气部412的上端口朝向所述碟片23,所述出气部412的下端口靠近所述外壳1的下端,从所述进气管12进入的气液混合物先依次经所述旋风腔、所述出气部412的下端口和上端口后再流向所述碟片23。

[0063]

进气管12从发动机的曲轴箱内吸入气液混合物,以较高的流速进入到旋风腔内部,部分颗粒粒径较大的油液在旋风分离的作用下,部分油液分离后留在筒部411的内,并经外壳1下部对应筒部411的回油口14排出,其余的气液混合物继续呈旋转流动的状态从出气部412的下端口进入,并从出气部412的上端口排出到分离腔11,并朝向碟片23上喷出。上述结构的旋风件41与外壳1的分离腔11的下部一体化集成形成旋风筒结构,无需单独设置独立的旋风筒,充分利用了外壳1的分离腔11的内部结构和空间,集成化程度高,空间占用

小,能够对气液混合物起到初步分离和增压的作用。

[0064]

优选的,所述筒部411的至少部分结构为阿基米德螺旋线状结构,以使气液混合物在所述旋风腔内呈涡旋状流动。筒内的至少部分形状或者构造为阿基米德螺旋线状结构,具体的可以将筒部411设计成具有螺旋状内侧壁的管道,气流经过管道的内侧壁的弯曲导流作用下,形成涡旋状的气流流动路径,经过旋风腔加速分离后的油液,部分质量较大的油液颗粒被分离在筒部411的内壁上,其余部分的气液混合物呈旋转状进入到分离腔11的内部,最终经过碟片23的分离,甩到外壳的内侧壁上。采用阿基米德螺旋线状结构的筒部411,不仅分离效率高,而且能够加速气流流动,起到较佳的增压作用,在降低转轴21转速、减少碟片23数量和增加碟片23间隙情况下,上述结构的增压作用能够使离心式油气分离器的出气管13和进气管12之间保持较高的压升。

[0065]

优选的,所述进气管12和所述旋风腔的内壁相切,使从进气管12进入的气液混合物沿着旋风腔的内壁旋转流动,相切式的设计,能够降低通过进气管12进入旋风腔的气液混合物的压力损失,所述转轴21穿过所述出气部412,所述出气部412呈两端开口的圆筒结构,所述分离腔11的对应所述旋风腔的底部设置回油口14,出气部412的下端口朝向旋风腔内伸出,转子的转轴21穿过出气部412的内腔,并和出气部412内部形成间隙,气液混合物经过旋风腔后进入,然后经过间隙进入到分离腔11的内部。

[0066]

进一步更优的,所述出气部412还包括位于所述出气部412的周向侧壁上的多个切口413,且所述切口413和出气部412的内腔切向连通。出气部412位于旋风腔的内部的一段上具有切口413,切口413在出气部412的侧壁上均匀分布,经过旋风腔旋转加速后的部分气液混合物沿着切口413进入到出气部412的内部,此外还有部分油气经过出气部412的下端口进入到分离腔11的内部。周向开设的多个切口413,能够增大单位时间内进入分离腔11的气流流量,保证油气分离器正常的油气进气量,沿着切口413进入气液混合物能够对从出气部412的下端口进入的气液混合物形成紊流作用和增压作用,从而增强气液混合物的分离效果。

[0067]

在一个实施例中,所述转轴21的位于所述出气部412内的外壁上设置有扰流部(图中未示出)。扰流部形成或连接在转轴21上,其中扰流部例如是多个环形设置的扇叶,或者是直接形成在转轴21上的条形凸起。在工作时,通过转轴21旋转驱动扰流部跟随旋转,将从出气部412的下端口进入的气液混合物,再次旋转扰动,经过旋转扰动的气液混合物以一种紊乱的气流路径形式进入到分离腔11内,增大和碟片23之间的碰撞几率,最终在碟片23上粘附成小液滴,小液滴经过和多个小液滴汇集从而形成大液滴,大液滴被甩到外壳1的内壁上完成分离,综上,增设的扰流部对气液混合物进一步扰动,能够增加油液的分离效率。

[0068]

在一个进一步实施例中,所述离心式油气分离器还包括固定设置在所述转轴21上的叶轮5,所述叶轮5位于所述下压壳22下方以及进气管12的上方,具体地,所述叶轮5位于所述出气部412的上端口上方并靠近所述出气部412的上端口,叶轮5在旋转时形成柱状的扫略路径,柱状的扫略路径和出气部412的上端口具有间隙。旋转的叶轮5可以将气液混合物吸入到分离腔11的内部,增大气液混合物的扰动,并对气液混合物产生吸力,使气液混合物以旋转的高速状态进入到分离腔11内,提升气液混合物和碟片23的碰撞几率,不仅能够提高气液混合物的分离效率,而且具有增压作用,能够使离心式油气分离器的出气管13和进气管12之间保持较高的压升。

[0069]

优选的,所述内循环挡板3位于所述旋风件41的筒部411上方并环绕所述出气部412的上端口,所述内循环挡板3连通所述出气部412的上端口,所述叶轮5位于所述内循环挡板3内,并用于跟随转轴21旋转后将所述出气部412的上端口送出的油气扰动后排向所述碟片23。内循环挡板3围绕在旋风件41的上方,和出气部412连通,能够较大程度的将从出气部412输出的旋转状态的气液混合物,经过上述叶轮5扰动,增大气液混合物和碟片23的碰撞几率,碰撞后的油液汇集在碟片23的表面,提高分离效率。上述结构不仅增加分离效率,而且叶轮5将气液混合物甩到内循环挡板3的内壁上,也进一步增加了气液混合物的压力,能够使离心式油气分离器的出气管13和进气管12之间保持较高的压升。

[0070]

进一步地,所述叶轮5包括环部51和多个叶片52,所述环部51固定设置在所述转轴21上并与所述内循环挡板3的内壁存在间隙,所述多个叶片52间隔设置在所述环部51朝向所述出气部412的上端口的一侧,所述出气部412的上端口与所述筒部411的顶部之间具有圆滑过渡连接结构,所述多个叶片52与所述圆滑过渡连接结构相匹配的缺口,且所述多个叶片52与所述圆滑过渡连接结构之间间隙配合。出气部412的上方和筒部411的过渡连接结构例如为圆滑的弧形设计,能够减少油气从出气部412输出后的压力损失,还能够降低油气流动路径的盲区,使油气充分经过叶轮5的多个位置扰动,增大气液混合物和碟片23之间的碰撞几率,进而提高油气分离器的分离效率。

[0071]

较优的,所述出气管13位于所述外壳1的外周壁上,并且出气管13的管腔和所述外壳1的内壁相切,出气管13和外壳1的内侧壁相切能够保证从出气管13排出的气流量压力损失小,流动顺畅,所述进气管12和所述出气管13的管腔内分别插接有可拆卸的止挡件7,用于分离经过所述进气管12和所述出气管13的气液混合物中的部分油液,设置在进气管12处的止挡件7还能够加速气液混合物的进入,起到增压作用,能够使离心式油气分离器的出气管13和进气管12之间保持较高的压升。止挡件7例如插接在进气管12和出气管13的管腔内壁,和气流流动方向形成锐角夹角,阻挡部分进入分离腔11的气流,分离出部分油液,和阻挡部分从分离腔11内流出的气体,并将残留的油液分离出来。可拆卸的插接件能够辅助进去分离腔11的油液分离,或者进一步分离从分离腔11内流出的气体中残余的油液。

[0072]

在一个实施例中,所述外壳1的内周壁上还设有疏油涂层8,所述疏油涂层8用于加速油液流动。疏油涂层8均匀涂覆在外壳1的内壁上,能够防止油液挂连在外壳1的内壁上,阻碍油液下滑到分离腔11的底部,影响正常回收,加速油液流动。

[0073]

本发明还公开了一种发动机系统,包括上述任意一项所述的离心式油气分离器,所述离心式油气分离器的回油口14的底部连接曲轴箱,用于将分离后的油液送回曲轴箱。曲轴箱在工作时,由于自身的温度较高,曲轴箱内部的机油在高温下跟随废气排出,形成气液混合物,气液混合物通过进气管12进入到分离腔11内,将气液混合物中的油液分离,并通过油气分离器下方将分离后的油液送回曲轴箱内,实现油液回收,减少机油在使用时的损耗。

[0074]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下,在发明的范围内可以对上述实施例进行变化、修改、替换和变型,所有的这些改变都应该属于本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。