将帘布层传递到轮胎成型鼓的胎体组合件的设备和方法

1.本技术是申请号为202010099294.3、申请日为2020年2月18日、发明名称为“将帘布层传递到轮胎成型鼓的胎体组合件的设备和方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及用于将一个或多个帘布层传递到在轮胎成型鼓上的胎体组合件(carcass package)上的传递设备和方法。

背景技术:

3.已知的传递设备包括传递环,该传递环用于将缓冲帘布层传递到轮胎成型鼓上的胎体组合件上。传递环设置有多个环段和框架,该框架围绕中心轴线沿周向延伸,用于将多个环段保持在沿着框架沿周向分布的多个角位置中。环段可相对于框架径向移动,以保持和释放缓冲帘布层。传递环还包括:中心辊,该中心辊用于在轮胎成型鼓的中心区域中将缓冲帘布层缝合到轮胎成型鼓上的胎体组合件;和两个胎肩辊,该两个胎肩辊用于沿着要形成的轮胎的胎肩缝合所述缓冲帘布层。

技术实现要素:

4.已知传递设备的缺点在于中心辊和两个胎肩辊占据传递环的圆周的一部分,通常在传递环的顶部。在该角位置处,没有空间来安装环段。因此,环段沿着框架在周向上的分布被局部中断。同时,工业要求越来越薄的缓冲帘布层,这些缓冲帘布层在未被传递环的环段合适地接合时更可能变形。具体地,在中心辊和两个胎肩辊的位置处没有环段时,较薄的缓冲帘布层倾向于不可预测地表现和/或显著凸出。

5.为了解决问题,申请人已经考虑降低中心辊以在环段不存在的位置处为缓冲帘布层提供另外的支撑。然而,中心辊的圆柱形状和/或自由滚动性质实际上增加了较薄缓冲帘布层的不可预测行为。

6.因此,凭借已知的传递设备,难以为了将所述缓冲帘布层可靠地传递到轮胎成型鼓上的胎体组合件而将较薄缓冲帘布层保持为圆形。

7.本发明的目的是提供用于将一个或多个帘布层传递到在轮胎成型鼓上的胎体组合件上的传递设备和方法,其中,可以提高传递的可靠性。

8.根据第一方面,本发明提供了一种用于将一个或多个帘布层传递到在轮胎成型鼓上的胎体组合件上的传递设备,其中,传递设备包括传递环,该传递环具有多个第一环段和围绕中心轴线沿周向延伸的框架,该框架用于保持沿着所述框架沿所述周向分布的多个第一环段,其中,多个第一环段能相对于框架在垂直于中心轴线的径向上从第一径向距离移动到距中心轴线的第二径向距离,该第二径向距离小于第一径向距离,其中,传递设备还包括两个胎肩轮,所述两个胎肩轮在沿所述周向插入多个第一环段之间的角位置中,用于将一个或多个帘布层缝合到所述轮胎成型鼓上的所述胎体组合件,其中,所述两个胎肩轮能沿平行于所述中心轴线的轴向在所述第二径向距离处移动分开可变宽度,以匹配所述一个

或多个帘布层在所述轴向上的宽度。

9.两个胎肩轮可以用于将一个或多个帘布层挤压或缝合在轮胎成型鼓上的成形胎体上,即,通过遵循所述胎体的所谓“胎肩”的轮廓。

10.在另一实施方式中,传递设备包括另一环段,该另一环段可定位在距中心轴线第二径向距离处的两个胎肩辊的角位置中。该另一环段可以在其角位置中与两个胎肩辊交替或补充两个胎肩辊。具体地,当将所述一个或多个帘布层传递到在轮胎成型鼓上的胎体组合件上时,另一环段可以在所述角位置处接触、接合和/或保持一个或多个帘布层。因此,一个或多个帘布层可以沿周向更均匀地由传递设备保持和/或支撑,从而减少和/或防止第三角位置处不存在第一环段的不利影响。

11.根据第二方面,本发明提供了一种用于使用前述的传递设备来将一个或多个帘布层传递到在轮胎成型鼓上的胎体组合件上的方法,其中,该方法包括以下步骤:将两个胎肩轮沿平行于中心轴线的轴向在第二径向距离处移动分开可变宽度,以匹配一个或多个帘布层在所述轴向上的宽度。两个胎肩轮可以在一个或多个帘布层的纵向边缘处在传递期间为一个或多个帘布层提供另外的支撑。

12.在一个实施方式中,所述传递设备包括另一环段,其中,所述方法包括以下步骤:在距所述中心轴线的所述第二径向距离处将该另一环段定位两个胎肩辊的角位置中。

13.在另一实施方式中,所述两个胎肩轮在传递期间在第二径向距离处,以在所述一个或多个帘布层的纵向边缘处在传递期间为一个或多个帘布层提供另外的支撑。

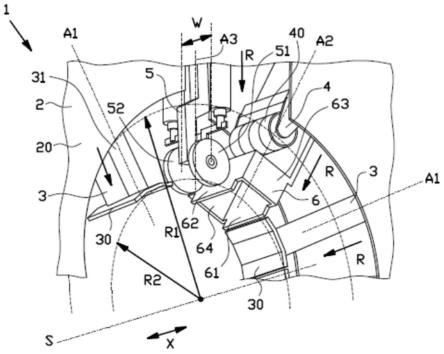

14.只要有可能,说明书描述并示出的各种方面和特征就可以单独应用。这些单独方面,特别是在所附从属权利要求中描述的方面和特征,可以被使得受制于分案专利申请。

附图说明

15.将基于示意附图所示的示例性实施方式来阐明本发明,在附图中:

16.图1至图4示出了在用于将一个或多个帘布层传递到在轮胎成型鼓上的胎体组合件上的方法的不同步骤期间的、根据本发明的第一实施方式的传递设备的侧视图,该传递设备具有传递环、第一滚压装置、第二滚压装置、第一环段以及第二环段;

17.图5示出了根据本发明的第二实施方式的另选传递设备的侧视图;

18.图6、图7以及图8分别示出了根据图1、图3以及图4的传递设备的立体图;以及

19.图9示出了根据本发明的第三实施方式的另一另选传递设备的立体图。

具体实施方式

20.图1至图4以及图6至图8示出了根据本发明的第一实施方式的传递设备1。传递设备1用于将一个或多个帘布层(未示出,具体为一个或多个缓冲帘布层)传递到轮胎成型鼓9上的胎体组合件(未示出)上。

21.轮胎成型鼓9包括以本身已知的方式成形胎体(未示出)的许多径向可扩张的鼓段90。轮胎成型鼓9包括分布在鼓段90上方的多个磁铁。多个磁铁包括一个或多个尖端磁铁91,它们用于保持一个或多个帘布层的前尖端或前端和/或后尖端或后端。磁铁可以为不同的类型、尺寸或强度。另选地,所有磁铁可以为相同的类型、尺寸和/或强度,但每个鼓段的磁铁数量可以变化。通常,尖端磁铁91生成最大或最强的磁场。

22.如图1和图6所示,传递设备1包括传递环2,该传递环2用于在朝向和/或到在轮胎成型鼓9上的胎体组合件上的传递期间保持一个或多个帘布层。传递环2包括多个第一环段3和框架20,该框架围绕中心轴线s沿周向c延伸,用于保持多个第一环段3。框架20被布置为将多个第一环段3中的每个第一环段3保持在相应的第一角位置a1中。多个第一环段3的第一角位置a1沿着框架20沿周向c分布。在本发明的上下文中,“角位置”要被解释为:物体(在这种情况下为第一环段3)相对于参考位置的方位,该参考位置由围绕中心轴线s从一个方位变为另一个方位所需的旋转量表示。第一角位置a1例如可以以相对于零位置(通常为传递环2的顶部)的度或弧度来表达。在该示例性实施方式中,第一角位置a1以大约四十度均匀地隔开。

23.注意,为了保持第一环段3,框架20本身不必为圆形。在该示例性实施方式中,框架20的内轮廓为圆形,而外轮廓可以根据传递设备1的构造而具有任意合适的形状。框架20例如可以保持一个或多个驱动器,这些驱动器用于控制传递设备1的操作和/或移动。而且,框架20可以沿周向c中断,例如如顶部所示。因此,框架20不是必须形成闭合环。

24.多个第一环段3中的每个第一环段3包括抓手头部30和臂31,该臂将所述抓手头部30连接到用于框架20中的相应第一环段3的径向驱动器(未示出)。

25.如在比较图1和图3或图6和图8时示出的,多个第一环段3可相对于框架20在垂直于中心轴线s的径向r上从第一径向距离r1(图3)移动到或一直移动到距中心轴线s的第二径向距离r2(图1),该第二径向距离小于第一径向距离r1。换言之,多个第一环段3在图1中处于朝向中心轴线s的扩展状态,并且在图3中处于远离中心轴线s的收缩状态。第二径向距离r2可以被选择为大致匹配要传递的一个或多个帘布层的直径。因此,在第二径向距离r2处,多个第一环段3的抓手头部30被布置为紧靠和/或接触一个或多个帘布层。第一环段3可以设置有一个或多个保持元件(未示出),这些保持元件用于将一个或多个帘布层保持到相应的第一环段3。抓手头部30例如可以设置有接合一个或多个帘布层的一个或多个磁铁、真空开口和/或针。

26.多个第一环段3优选地针对相对于框架20的旋转而固定。更具体地,第一环段3不像旋转体(诸如辊)那样行动。换言之,多个第一环段3可以移动为与一个或多个帘布层紧靠或接触,并且随后可以在传递期间相对于框架20保持静止或大致静止,以可靠地保持所述一个或多个帘布层。

27.如图1和图6所示,传递设备1还包括可定位在第二角位置a2中的第一滚压装置4和可定位在第三角位置a3中的第二滚压装置5。在该示例性实施方式中,第二角位置a2和第三角位置a3位于框架20的顶部处或附近。第二角位置a2和第三角位置a3也可以处于另选位置中,即,在框架20的一个侧面处或附近、或者甚至在框架的底部处。第二角位置a2和第三角位置a3沿周向c插入或放置在多个第一角位置a1之间。具体地,第二角位置a2和第三角位置a3沿周向c位于两个连续的第一角位置a1之间。在如图所示的示例中,第二角位置a2和第三角位置a3被定位为靠近彼此,即,作为两个连续的第一角位置a1之间的组。另选地,第二角位置a2和第三角位置a3可以分开和/或在不同对的连续的第一角位置a1之间。

28.第二角位置a2被定位为沿周向c在多个第一角位置a1中的两个连续的第一角位置a1之间偏离中心,以防止传递期间的一个或多个帘布层中的谐波效应。

29.优选地,滚压装置4、5被布置为在一个或多个帘布层上滚压,以将它们挤压、缝合

和/或拼接在轮胎成型鼓9处的胎体上。在该示例中,两个滚压装置4、5包括辊。具体地,第一滚压装置4包括中心辊40,该中心辊用于以本身已知的方式将一个或多个帘布层的中心区域挤压、缝合和/或拼接到在轮胎成型鼓1处的胎体(未示出)上。中心辊40可围绕平行于轴向x的辊轴线旋转。第一滚压装置4还包括用于相对于框架20保持中心辊40的臂41。如在图6中最佳看到的,第二滚压装置5包括两个胎肩辊51、52,该两个胎肩辊用于以本身已知的方式在轮胎成型鼓1上的成型胎体(未示出)的所谓“胎肩”周围挤压、缝合和/或拼接一个或多个帘布层。胎肩辊51、52可以在平行于中心轴线s的轴向x上以可变宽度w隔开。

30.如图3和图7所示,第一滚压装置4和/或第二滚压装置5可定位在距中心轴线s的第二径向距离r2处,以可选地帮助在传递期间保持一个或多个帘布层。在该示例性实施方式中,如图1所示,传递设备1包括用于分别驱动第一滚压装置4和第二滚压装置5的第一辊驱动器81和第二辊驱动器82。第一滚压装置4和/或第二滚压装置5可沿径向r朝向第二径向距离r2移动并超出。更具体地,第一滚压装置4和/或第二滚压装置5可移动到或一直移动到小于第二径向距离r2的第三径向距离r3。在所述第三径向距离r3处,第一滚压装置4和/或第二滚压装置5在轮胎成型鼓9处或附近位于第一环段3的径向内侧,用于将一个或多个帘布层挤压、缝合和/或拼接在所述轮胎成型鼓9处的胎体(未示出)上。

31.注意,第一环段3分别不存在于第一滚压装置4和第二滚压装置5在第二角位置a2和第三角位置a3处的位置处。仅仅在各个角位置a2、a3处没有空间来容纳常规的第一环段3。因此,至少局部地在第二角位置a2和/或第三角位置a3处,无法由多个第一环段3保持一个或多个帘布层。这可能导致一个或多个帘布层的变形。本发明旨在如下面阐明地解决该问题。

32.如图1和图6所示,传递设备1还包括第二环段6,该第二环段可定位在第二角位置a2中,因此可定位在与第一滚压装置4相同的角位置中。具体地,第二环段6可定位在距中心轴线s的第二径向距离r2处。由此可见,第二环段6可以有助于在多个第一环段3不能保持一个或多个帘布层的位置处在传递期间保持一个或多个帘布层。第二环段6可以设置有一个或多个保持元件(未示出),这些元件用于将一个或多个帘布层保持到第二环段6。第二环段6例如可以设置有接合一个或多个帘布层的一个或多个磁铁、真空开口和/或针。

33.如在比较图1和图4或图6和图8时示出的,第二环段6可沿径向r从第二径向距离r2朝向第一径向距离r1移动,反之亦然。更具体地,第一滚压装置4和第二环段6都可沿所述径向r移动。在该示例性实施方式中,第一滚压装置4和第二环段6可沿径向r同轴移动。换言之,第一滚压装置4和第二环段6可沿着同一轴线移动,该轴线是与第二角位置a2对齐或共线的轴线。

34.第二环段6可以被布置为与第一环段3一起从第一径向距离r1移动到第二径向距离r2。换言之,传递设备1可以设置有控制单元(未示出),该控制单元控制第一环段3和第二环段6的驱动器,以使对应的环段3、6同时且相同程度地移动。

35.如图1示意性所示,传递设备1包括第二环段驱动器83,该第二环段驱动器定位到第一辊驱动器81和/或第一滚压装置4的臂41的侧面,使得它不干扰第一辊驱动器81的操作,也不干扰第一滚压装置4的移动。因此,第一滚压装置4和第二环段83可以独立地操作、控制和/或移动。

36.如图3和图7所示,第二环段6适于、被构造为、被成形为和/或尺寸定制为在第二环

段6和第一滚压装置4同时在第二径向距离r2处的第二角位置a2中时,容纳第一滚压装置4。具体地,第二环段6允许第一滚压装置4的至少一部分通过第二环段6。具体地,第二环段6允许整个第一滚压装置4超过或通过所述第二环段6。由此,第一滚压装置4可以部分地或完全地移动穿过或突出超过第二环段6,到达距中心轴线s的第三径向距离r3处,如图4所示。如图4和图8以示例的方式所示,在随着第一滚压装置4在第二径向距离r2处保持在适当位置而沿着第一滚压装置4通过的同时,第二环段6也可以从第二径向距离r2朝向第一径向距离r1缩回。

37.如图6中最佳看到的,第二环段6包括:第一腿61,该第一腿在第一滚压装置4的周向c上的第一侧处延伸;和第二腿62,该第二腿在第一滚压装置4的在与第一侧相反的周向c上的第二侧处延伸。两条腿61、62能够在第一滚压装置4的在周向c上的相对侧处在第二径向距离r2处接触一个或多个帘布层,而不会干扰所述第一滚压装置4的操作。优选地,腿61、62形成用于接触一个或多个帘布层的接触面,该接触面以与多个第一环段3的抓手头部30类似的方式与一个或多个帘布层相互作用。具体地,腿61、62形成平行于中心轴线s线性延伸的接触面。注意,多个第一环段3的抓手头部30与第二径向距离r2相比略凹,由此,也沿着两个线性延伸的平行接触面接触一个或多个帘布层。

38.第二环段的一个或多个保持元件可以设置在腿61、62中或腿61、62处。

39.第二环段6还包括第一连接构件63和第二连接构件64,它们分别在第一滚压装置4在平行于中心轴线s的轴向x上的第三侧和第一滚压装置4在与第三侧相反的轴向x上的第四侧处互连第一腿61和第二腿62。通过互连第一腿61和第二腿62,第二环段6的腿61、62可以相对于彼此更准确地定位。换言之,第二环段6可以更刚性。另外,当第二环段6和第一滚压装置4同时处于第二径向距离r2处时,第一腿61、第二腿62、第一连接构件63以及第二连接构件64可以形成围绕第一滚压装置4的第一侧、第二侧、第三侧以及第四侧的壳。换言之,第二环段6是中空的,以至少部分地在其外边界内容纳第一滚压装置4。

40.如在图1中最佳看到的,第二环段6还包括臂65,该臂沿着第一滚压装置4的在周向c上的一侧延伸,用于相对于框架20保持第二环段6。具体地,第二环段6的臂65将第二环段6操作地连接到对应的第二环段驱动器83。臂65定位到第一滚压装置4的侧面,使得它不干扰所述第一滚压装置4在径向r上的移动。注意,第二环段6的臂65可以另选地放置在第一滚压装置4的在平行于中心轴线s的轴向x上的一侧处。

41.第二环段6可以被改装到现有的传递设备,在这种情况下,第二环段6的所有上述特征应被解释为适于结合现有传递设备的第一滚压装置用于所述现有的传递设备中。

42.图5示出了根据本发明的第二实施方式的另选传递设备101,该传递设备与先前讨论的传递设备1的不同之处在于:它包括第三环段7,该第三环段可定位在距中心轴线s第二径向距离r2处的第三角位置a3中。第三环段7可以具有与前述第二环段6相同的特征,只是现在适于、被构造为、被成形为和/或尺寸定制为部分地或完全地容纳第二滚压装置5。由此,第三环段7可以用于在第三角位置a3的位置处为一个或多个帘布层提供另外的支撑。为此,另选传递设备101包括第三环段驱动器84,该第三环段驱动器沿径向r从第二径向距离r2朝向第一径向距离r1驱动第三环段7,反之亦然。

43.图9示出了根据本发明的第三实施方式的另一另选传递设备201,该传递设备与先前讨论的传递设备1、101的不同之处在于:它的第二环段206包括:第一腿261,该第一腿在

第一滚压装置4在平行于中心轴线s的轴向x上的第一侧处延伸;和第二腿262,该第二腿在第一滚压装置4在与第一侧相反的轴向x上的第二侧处延伸。两条腿261、262能够在第一滚压装置4在平行于中心轴线s的轴向x上的相对侧处在第二径向距离r2处接触一个或多个帘布层,而不会干扰所述第一滚压装置4的操作。第二环段206可以再次设置有一个或多个保持元件,在这种情况下,这些保持元件可以设置在腿261、262中。类似于如图6所示的腿61、62,图9中的腿261、262通过互连构件263、264互连,在该特定示例中,互连构件分别沿着第一滚压装置4在周向c上的第三侧并且沿着第一滚压装置4在所述周向c上与第三侧相对的第四侧延伸。在大多数权利要求的上下文中,第二环段可以是如图1至图4以及图6至图8所示的第二环段6,或者如图5所示的第三环段7。而且,要指出的是:权利要求并不排除在同一传递设备1、101、201中设置如图1至图4以及图6至图8所示的第二环段6和如图5所示的第三环段7这两者来进一步优化一个或多个帘布层在传递期间的支撑的可能性。这在第一滚压装置4和第二滚压装置5处于分开的、隔开的角位置a2、a3时可以特别有效。

44.现在将在下面参照图1至图4以及图6至图8简要阐明一种用于将一个或多个帘布层(具体为缓冲层)传递到在轮胎成型鼓9上的胎体组合件上的方法。

45.图1和图6示出了第二环段6在距中心轴线s第二径向距离r2处的第二角位置a2中沿径向r定位和/或移动的情况。如上所述,第二环段6可以与第一环段3一起(即,同时)从第一径向距离r1移动到第二径向距离r2。在图1和图6中,第一滚压装置4保持朝向第一径向距离r1缩回、保持在其处或附近。注意,另选地,在将第二环段6定位在第二径向距离r2处的第二角位置a2中的步骤之前或同时,第一滚压装置4可能已经朝向或向第二径向距离r2移动。在这种情况下,第二环段6将在第二径向距离r2处容纳第一滚压装置4或移动到用于在第二径向距离r2处容纳第一滚压装置4的位置。

46.在该示例中,如图2所示,第一滚压装置4仅在第二环段6处于第二径向距离r2之后才朝向第二径向距离r2移动。注意,第一滚压装置4可以在离第二径向距离r2不远处停止,以防止第一滚压装置4无意中接触一个或多个帘布层。具体地,第一滚压装置4可以定位在第二环段6的内部,第二环段6的腿61、62沿径向r突出超过第一滚压装置4到达第二径向距离r2。

47.图3和图7示出了第一滚压装置4和第二环段6都移动到或处于距中心轴线s的第二径向距离r2的情况。

48.图4和图8示出了第一滚压装置4已经穿过第二环段6朝向或向距中心轴线s的第三径向距离r3移动的情况。在这种情况下,第二环段6从第二径向距离r2朝向或向第一径向距离r1缩回,从而沿着第一滚压装置4通过或经过第一滚压装置4。换言之,第一滚压装置4已经完全通过第二环段6。另选地,第二环段6可以在第二径向距离r2处保持在适当的位置,在这种情况下,第一滚压装置将仅部分地延伸穿过第二环段6,以在第三径向距离r3处接触一个或多个帘布层。

49.本领域技术人员将认识到,该方法的前述步骤加上必要的变更适用于图5的第三环段7。

50.可选地,该方法包括以下步骤:如图6所示,将两个胎肩轮51、52定位在第二径向距离r2处的第三角位置a3中;以及将它们沿与中心轴线s平行的轴向x移开或隔开到宽度w,该宽度匹配或大致匹配一个或多个帘布层在所述轴向x上的宽度。这样,两个胎肩轮51、52可

以在一个或多个帘布层的纵向边缘处在传递期间为一个或多个帘布层提供另外的支撑。注意,该原理可以独立于本发明而应用,即,在不使用第二环段6或第三环段7的情况下应用。

51.作为另外的选项,该方法可以包括以下步骤:将轮胎成型鼓9同心地设置在传递环1内,即,其旋转轴线与传递设备1的中心轴线s共线;以及使轮胎成型鼓9围绕中心轴线s旋转到传递位置中,如图1所示。在所述传递位置中,一个或多个尖端磁铁91沿周向c与第二角位置a2偏移在90度到180度范围内且优选在140度至180度范围内的偏移角h。尖端磁铁91通常是轮胎成型鼓9上具有最强磁场的磁铁。通过使一个或多个尖端磁铁91偏移,可以减小和/或最小化该强磁场对一个或多个帘布层在第二角位置a2处的位置的影响。注意,该原理也可以独立于本发明而应用,即,在不使用第二环段6或第三环段7的情况下应用。

52.应理解,上面的描述被包括来例示优选实施方式的操作,并不旨在限制本发明的范围。从上面的讨论,本发明的范围仍然包含的许多变型例将对本领域技术人员显而易见。

53.附图标记的列表

[0054]1ꢀꢀꢀ

传递设备

[0055]2ꢀꢀꢀ

传递环

[0056]

20

ꢀꢀ

框架

[0057]3ꢀꢀꢀ

第一环段

[0058]

30

ꢀꢀ

抓手头部

[0059]

31

ꢀꢀ

臂

[0060]4ꢀꢀꢀ

第一滚压装置

[0061]

40

ꢀꢀ

中心辊

[0062]

41

ꢀꢀ

臂

[0063]5ꢀꢀꢀ

第二滚压装置

[0064]

51

ꢀꢀ

胎肩辊

[0065]

52

ꢀꢀ

胎肩辊

[0066]6ꢀꢀꢀ

第二环段

[0067]

61

ꢀꢀ

第一腿

[0068]

62

ꢀꢀ

第二腿

[0069]

63

ꢀꢀ

第一连接构件

[0070]

64

ꢀꢀ

第二连接构件

[0071]

65

ꢀꢀ

臂

[0072]7ꢀꢀꢀ

第三环段

[0073]

81

ꢀꢀ

第一辊驱动器

[0074]

82

ꢀꢀ

第二辊驱动器

[0075]

83

ꢀꢀ

第二环段驱动器

[0076]

84

ꢀꢀ

第三环段驱动器

[0077]9ꢀꢀꢀ

轮胎成型鼓

[0078]

90

ꢀꢀ

鼓段

[0079]

91

ꢀꢀ

尖端磁铁

[0080]

101 另选的传递设备

[0081]

201 另一另选的传递设备

[0082]

206 第二环段

[0083]

261 第一腿

[0084]

262 第二腿

[0085]

263 第一互连构件

[0086]

264 第二互连构件

[0087]

a1

ꢀꢀ

第一角位置

[0088]

a2

ꢀꢀ

第二角位置

[0089]

a3

ꢀꢀ

第三角位置

[0090]cꢀꢀꢀ

周向

[0091]hꢀꢀꢀ

偏移角

[0092]rꢀꢀꢀ

径向

[0093]

r1

ꢀꢀ

第一径向距离

[0094]

r2

ꢀꢀ

第二径向距离

[0095]

r3

ꢀꢀ

第三径向距离

[0096]sꢀꢀꢀ

中心轴线

[0097]wꢀꢀꢀ

宽度

[0098]

x

ꢀꢀꢀ

轴向

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。