1.本发明涉及汽车工程技术领域,提供了一种钢板弹簧动态尺寸预估方法及装置。

背景技术:

2.钢板弹簧在汽车上一般一端固定于销轴上可做旋转运动,另一端固定在带销轴的摆臂上可做旋转和伸缩运动,钢板弹簧在受力做压缩或回弹变形时,主片中性层沿全长的形状可以近似看做一个半径随载荷而等曲率变化的圆弧,弧在设计载荷下等长。

3.总布置工程师在做钢板弹簧的整车硬点设计及总布置图绘制过程中,需要定义钢板弹簧尤其是其主片的典型载荷各项尺寸指标;板簧主片长度和弧高需要根据周边环境的需求和变化而适应性调整,其弦长和半径等关联尺寸随之变动。现有的钢板弹簧动态尺寸是通过绘图软件调整图形尺寸来逐步逼近,这种方式存在的缺陷是效率低,且一致性差。

技术实现要素:

4.本发明提供了一种钢板弹簧动态尺寸预估方法,旨在改善上述问题。

5.本发明是这样实现的,一种钢板弹簧动态尺寸预估方法,所述方法具体包括如下步骤:

6.s1、将确定好的钢板弹簧的弧长s及弧高h输入钢板弹簧参数计算模型,输出钢板弹簧参数,包括钢板弹簧的半径r、圆心角α及弦长l;

7.s2、通过迭代逼近的方式对上述计算的钢板弹簧参数,将修正后的钢板弹簧参数用于整车硬点设计及总布置图绘制。

8.进一步的,钢板弹簧弧长s的确定方法具体如下:

9.基于汽车前轴后轴间的轴距设定钢板弹簧的弧长s。

10.进一步的,钢板弹簧弧高h的确定方法具体如下:

11.根据整车的舒适性指标确定悬架偏频n,进而确定钢板弹簧的弧高变形量f,进而确定钢板弹簧的弧高h。

12.进一步的,钢板弹簧参数计算模型具体如下:

13.l≈s

[0014][0015][0016]

进一步的,采用圆心角弧度值的偏差率的平方进行迭代逼近真实值,计算出满足精度要求的迭代系数,基于迭代系数来修正钢板弹簧的半径r、圆心角α及弦长l。

[0017]

进一步的,迭代系数为:

[0018][0019]

式中,α

*

表示上次一迭代获取的圆心角弧度值,α

*

的初始值即为步骤s1计算获得的圆心角α,迭代要完成两次并不再进一步迭代,用β

*

表示最后一次迭代获取的迭代系数;

[0020]

修正后的钢板弹簧半径:

[0021]

修正后的钢板弹簧弦长:

[0022]

修正后的钢板弹簧圆心角:

[0023]

本发明是这样实现的,一种钢板弹簧动态尺寸预估装置,所述装置包括:

[0024]

输入单元,参数计算单元及参数修正单元,其中,输入单元与参数计算单元连接,参数计算单元与参数修正单元连接,

[0025]

通过输入单元输入确定好的钢板弹簧的弧长s及弧高h,并发送至参数计算单元;

[0026]

参数计算单元,计算钢板弹簧的半径r、圆心角α及弦长l;

[0027]

参数修正单元,对钢板弹簧的半径r、圆心角α及弦长l的计算值进行修正。

[0028]

进一步的,参数计算单元基于如下模型来计算钢板弹簧的半径r、圆心角α及弦长l,计算模型具体如下:

[0029]

l≈s

[0030][0031][0032]

进一步的,参数修正单元基于圆心角弧度值的偏差率的平方进行迭代逼近真实值,获得迭代系数为:

[0033][0034]

式中,α

*

表示上次一迭代获取的圆心角弧度值,α

*

的初始值即为步骤s1计算获得的圆心角α,迭代要完成两次并不再进一步迭代,用β

*

表示最后一次迭代获取的迭代系数;

[0035]

基于迭代系数β

*

来修正钢板弹簧的半径r、圆心角α及弦长l,修正后的半径r

′

、圆心角α

′

及弦长l

′

,正后的钢板弹簧半径:修正后的钢板弹簧弦长:

修正后的钢板弹簧圆心角:

[0036]

本发明在设定钢板弹簧的弧长和弧高时,可解析出工程精度的钢板弹簧主片圆心角、半径和弦长,满足绘制工程精度板簧主片特征图形所需要的各个尺寸,满足总布置设计对钢板弹簧的硬点在整车设计中的边界要求,此外,在钢板弹簧布置边界条件改变时对应快速完成钢板板簧边界变更,提升总布置设计效率和质量。

附图说明

[0037]

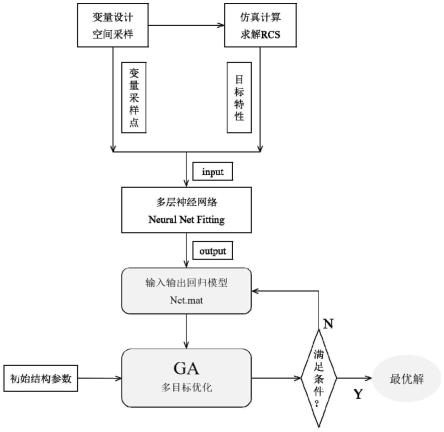

图1为本发明实施例提供的钢板弹簧动态尺寸预估方法流程图;

[0038]

图2为本发明实施例提供的钢板弹簧的尺寸几何分析示意图;

[0039]

图3为本发明实施例提供的钢板弹簧动态尺寸预估装置的结构示意图。

具体实施方式

[0040]

下面对照附图,通过对最优实施例的描述,对本发明的具体实施方式作进一步详细的说明。

[0041]

图1为本发明实施例提供的钢板弹簧动态尺寸预估方法流程图,该方法具体包括如下步骤:

[0042]

s1、基于汽车前轴后轴间的轴距设定钢板弹簧的弧长s;

[0043]

在本发明实施例中,汽车的前、后悬架由钢板弹簧和减震器组成,通常货车前钢板弹簧的弧长取(0.26~0.35)轴距,后钢板弹簧的弧长取(0.35~0.45)轴距,进一步参照市场同类竞品、整车布置空间等因素进一步修正钢板弹簧的弧长s。

[0044]

s2、根据整车的舒适性指标确定悬架偏频n,进而确定钢板弹簧的弧高变形量f,进而确定钢板弹簧的弧高h;

[0045]

前悬架偏频n(单位为hz)与钢板弹簧变形量f(单位为mm)之间的关系为:通常载货车的前悬架偏频在1.3~2.1范围内取值,后悬架偏频在1.7~2.2范围内取值,基于悬架偏频n确定钢板弹簧的变形量f。

[0046]

初始弧高h0根据整车高度和在满足板簧跳动量时板簧上跳与上部缓冲块约束边界确定,在设计条件允许时尽可能的减小初始弧高,初始弧高与弧高变形量之和即为弧高,h=h0 f,式中f使弧高增大取正值反之取负值。

[0047]

s3、将钢板弹簧的弧长s及弧高h输入钢板弹簧参数计算模型,输出钢板弹簧参数,包括钢板弹簧的半径r、圆心角α及弦长l;

[0048]

结合图2进行说明,在图2中,钢板弹簧的弦长为l,钢板弹簧的弧长为s,钢板弹簧的圆心角为α,钢板弹簧的弧半径为r,钢板弹簧的弧高为h。

[0049]

由于钢板弹簧主片圆心角α多为小于50

°

的锐角,正弦可以在27

°

以内近似等于角度的弧度值,并且正弦的值会比弧度真实值偏小,可认为基于此可知:

[0050]

l≈s

[0051][0052][0053]

s4、钢板弹簧主片总布置设计设定弧长s值大于弧高h十倍以上,通过迭代逼近的方式对上述计算的钢板弹簧参数,将修正后的钢板弹簧参数用于整车硬点设计及总布置图绘制。

[0054]

在本发明实施例中,采用圆心角弧度值的偏差率的平方进行迭代逼近真实值,经对常用钢板弹簧验证证明进行2次迭代后精度小于万分位或以下,满足工程设计精度要求,计算出的迭代系数β为:

[0055][0056]

式中,α

*

表示上次一迭代获取的圆心角弧度值,α

*

的初始值即为步骤s1计算获得的圆心角α,迭代要完成两次并不再进一步迭代,用β

*

表示最后一次迭代获取的迭代系数。

[0057]

基于迭代系数β

*

来修正钢板弹簧的半径r、圆心角α及弦长l,修正后的半径r

′

、圆心角α

′

及弦长l

′

,修正后的钢板弹簧半径:

[0058]

基于几何分析可知:因此修正后的钢板弹簧弦长:

[0059]

修正后的钢板弹簧圆心角:

[0060]

图3为本发明实施例提供的钢板弹簧动态尺寸预估装置的结构示意图,为了便于说明,仅示出与本发明实施例相关的部分。

[0061]

该装置包括:

[0062]

输入单元,参数计算单元及参数修正单元,其中,输入单元与参数计算单元连接,参数计算单元与参数修正单元连接,

[0063]

通过输入单元输入确定好的钢板弹簧的弧长s及弧高h,并发送至参数计算单元;

[0064]

参数计算单元,计算钢板弹簧的半径r、圆心角α及弦长l;

[0065]

参数计算单元基于如下模型来计算钢板弹簧的半径r、圆心角α及弦长l,计算模型具体如下:

[0066]

l≈s

[0067]

[0068][0069]

参数修正单元,对钢板弹簧的半径r、圆心角α及弦长l的计算值进行修正。

[0070]

在本发明实施例中,参数修正单元基于圆心角弧度值的偏差率的平方进行迭代逼近真实值,获得迭代系数β为:

[0071][0072]

式中,α

*

表示上次一迭代获取的圆心角弧度值,α

*

的初始值即为步骤s1计算获得的圆心角α,迭代要完成两次并不再进一步迭代,用β

*

表示最后一次迭代获取的迭代系数。

[0073]

基于迭代系数β

*

来修正钢板弹簧的半径r、圆心角α及弦长l,修正后的半径r

′

、圆心角α

′

及弦长l

′

,正后的钢板弹簧半径:修正后的钢板弹簧弦长:修正后的钢板弹簧圆心角:

[0074]

本发明在设定钢板弹簧的弧长和弧高时,可解析出工程精度的钢板弹簧主片圆心角、半径和弦长,满足绘制工程精度板簧主片特征图形所需要的各个尺寸,满足总布置设计对钢板弹簧的硬点在整车设计中的边界要求,此外,在钢板弹簧布置边界条件改变时对应快速完成钢板板簧边界变更,提升总布置设计效率和质量。

[0075]

本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。