1.本技术涉及支撑架技术领域,尤其是涉及一种综合管廊内使用的管道支撑架。

背景技术:

2.当前,城市工程管线是城市基础设施的重要组成部分,包括城市范围内为满足生活、生产需要的给水、雨水、污水、再生水、天然气、热力、电力、通信等市政公用管线。城市地下综合管廊是指建于城市地下用于容纳两类及以上城市工程管线,设有专门的检修口、吊装口和监测系统等,实施统一规划、设计、建设和管理的构筑物及附属设施,是保障城市正常运行的重要基础设施和生命线工程,也是目前城市地下空间开发的重要形式之一。

3.现有的综合管廊内部均需要铺设安装相应的电力或燃气管道,传统的管道均通过在管廊的内壁设置相应的横向支架以便实现对管道进行支撑,同时在管道的外周利用限位卡接机构进行限位管道,防止其震动掉落产生断裂,针对上述结构发明人认为,利用限位卡接结构进行限位管道导致安装过程工序较多,安装成本大,不利于实现管道的快速定位安装。

技术实现要素:

4.为了改善现有管道安装过程工序较多、不利于实现快速安装的问题,本技术的目的是提供一种综合管廊内使用的管道支撑架。

5.本技术提供的一种综合管廊内使用的管道支撑架采用如下的技术方案:一种综合管廊内使用的管道支撑架,包含综合管廊及支撑架本体,综合管廊内设置有通道,支撑架本体设置在通道内,支撑架本体包含固定座、支撑件及限位件,支撑件上套接有弹压件,支撑件竖直活动穿设在固定座上,借由弹压件可在固定座上进行上下伸缩,限位件位于支撑件的左右两侧,限位件转动连接在固定座上,当支撑件下压时与两侧限位件相抵接,限位件的顶部朝支撑件转动。

6.通过采用上述技术方案,支撑架本体可以直接安放在综合管廊的通道内,无需在通道内壁上进行相应的辅助固定,直接放置就能使用,避免了传统结构需要在通道内壁设置相应的横向支架的弊端;管道在安装时,直接放置在支撑件的顶部,支撑件受到压力后向下移动且底部充分抵接在限位件上,此时限位件的顶部在力的传动下向内部转动,实现对管道的外周的自动夹持限位,防止管道在安装或震动过程中掉落造成断裂,整体部件传动过程能够实现管道的快速定位安装,无需通过其他的限位卡接结构进行定位安装,结构精巧,过程省力方便,操作工序少,安装成本较低。

7.可选的,固定座上设置有弧形限位槽,支撑件位于弧形限位槽的中心处。

8.通过采用上述技术方案,弧形限位槽便于管道放置在固定座上时不易发生偏移滑动,支撑件设置在弧形限位槽的中心处,当管道放置在弧形限位槽时,支撑件位于管道的底部中心,实现更好的均匀受力,最终实现两侧的限位件能够同时且均匀的转动夹持。

9.可选的,支撑件包含伸缩杆、承接块及连接臂,弹压件套接在伸缩杆上,伸缩杆穿

过固定座且底部与承接块固定连接,弹压件位于固定座的顶部,连接臂固定连接在承接块朝向限位件的两侧。

10.通过采用上述技术方案,弹压件套接在伸缩杆上且抵接在固定座的顶部,便于管道需要抬起调整安装位置时,支撑件能够在弹压件的作用下实现自动向上滑移,以便控制限位件同时向外侧转动,连接臂固定在承接块朝向限位件的两侧便于充分实现与限位件的抵接,更好的实现力的传动。

11.可选的,伸缩杆的顶部设置有第一辊轮,连接臂远离承接块的端部设置有第二辊轮。

12.通过采用上述技术方案,第一辊轮便于管道在安装完成后,需要前后调整位置时能够进行小范围的拉伸移动;第二辊轮能够有效减小支撑件在朝下滑移的过程中,连接臂抵接在限位件上的摩擦力及冲击强度,同时降低噪音,延长使用寿命。

13.可选的,伸缩杆的周向设置有限位边。

14.通过采用上述技术方案,限位边能够防止管道抵接在支撑件上时避免伸缩杆转动,因伸缩杆转动时会导致连接臂错位,以至于无法实现抵接在限位件上的问题。

15.可选的,限位件包含夹持臂及第三辊轮,夹持臂包含第一连接臂及第二连接臂,第一连接臂与第二连接臂形成夹角120-160度,夹角朝向支撑件,夹持臂通过铰接柱转动连接在固定座上,第三辊轮位于第一连接臂上,且朝向支撑件的一侧。

16.通过采用上述技术方案,第一连接臂与第二连接臂形成夹角120-160度,便于第二连接臂受到力的传动时,第一连接臂能够利用角度的设计实现对管道的限位夹持,夹持臂通过铰接柱转动连接,第三辊轮能够用于辅助管道进行前后滑移。

17.可选的,限位件的侧边处设置有辅助支撑件,辅助支撑件包含滑移块及第四辊轮,第四辊轮设置在滑移块上,滑移块沿限位件的转动方向滑移设置在固定座上,固定座位于滑移块的侧边处设置有驱动螺杆,驱动螺杆穿过固定座与滑移块螺纹连接。

18.通过采用上述技术方案,辅助支撑件用于实现管道周向的辅助支撑,提高管道安装的稳定性,第四辊轮同步用于辅助管道进行前后滑移,当安装管道直径较大时,逆时针旋转驱动螺杆,能够带动滑移块朝弧形限位槽的外侧移动;当安装管道直径较小时,顺时针旋转驱动螺杆,能够带动滑移块朝弧形限位槽的内侧移动,通过控制滑移块的安装位置,更好的适配不同直径大小的管径实现稳定性支撑。

19.可选的,第四辊轴沿弧形限位槽的角度倾斜设置在滑移块上。

20.通过采用上述技术方案,第四辊轴沿弧形限位槽的角度倾斜设置便于更好的贴合管道的外周实现抵接支撑,同时方便管道在需要移动时更好的受力。

21.可选的,支撑架本体的底部设置升降机构,升降机构的顶部设置有转盘,固定座固定设置在转盘上,转盘的周向等角度设置有若干把手。

22.通过采用上述技术方案,升降机构便于实现支撑架本体进行高度升降,以调节管道的安装高度位置,通过把手便于控制转盘旋转。

23.可选的,升降机构包含安装座及螺柱,螺柱与安装座螺纹连接,转盘位于螺柱的顶部。

24.通过采用上述技术方案,转盘在旋转的过程中带动螺柱旋转,以实现支撑架本体高度调节。

25.综上所述,本技术包括以下至少一种有益技术效果:1.支撑架本体可以直接安放在综合管廊的通道内,无需在通道内壁上进行相应的辅助固定,直接放置就能使用,避免了传统结构需要在通道内壁设置相应的横向支架的弊端;管道在安装时,直接放置在支撑件的顶部,支撑件受到压力后向下移动且底部充分抵接在限位件上,此时限位件的顶部在力的传动下向内部转动,实现对管道的外周的自动夹持限位,防止管道在安装或震动过程中掉落造成断裂,整体部件传动过程能够实现管道的快速定位安装,无需通过其他的限位卡接结构进行定位安装,结构精巧,实用性强,具有较大的市场推广价值;2.支撑件能够在弹压件的作用下实现自动向上滑移,以便控制限位件同时向外侧转动,连接臂固定在承接块朝向限位件的两侧便于充分实现与限位件的抵接,更好的实现力的传动;3.第一辊轮便于管道在安装完成后,需要前后调整位置时能够进行小范围的拉伸移动;第二辊轮能够有效减小支撑件在朝下滑移的过程中,连接臂抵接在限位件上的摩擦力及冲击强度,同时降低噪音;4.限位边能够防止管道在抵接在支撑件上时避免伸缩杆转动;5.升降机构便于实现支撑架本体进行高度升降,以调节管道的安装高度位置。

附图说明

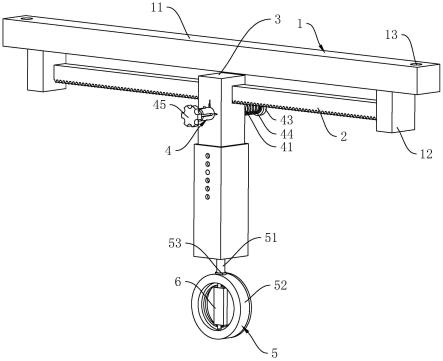

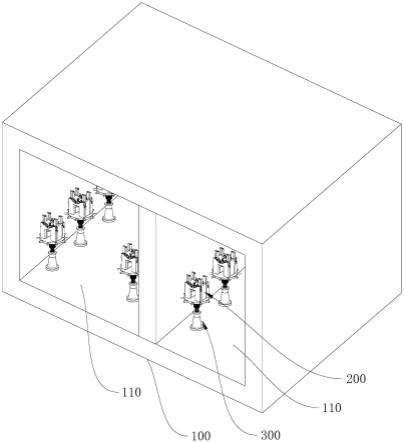

26.图1是本技术实施例1的整体安装结构示意图;图2是本技术实施例1的支撑架本体结构示意图;图3是本技术实施例1的固定座结构示意图;图4是本技术实施例1的支撑件与限位件结构示意图;图5是本技术实施例1的辅助支撑件结构示意图。

27.附图标记说明:100、综合管廊;110、通道;200、支撑架本体;210、固定座;211、弧形限位槽;220、支撑件;221、伸缩杆;222、第一辊轮;223、限位边;224、承接块;225、连接臂;226、第二辊轮;227、弹压件;230、限位件;231、夹持臂;232、第一连接臂;233、第二连接臂;234、第三辊轮;235、铰接柱;240、辅助支撑件;241、滑移块;242、第四辊轮;243、驱动螺杆;300、升降机构;310、安装座;320、螺柱;400、转盘;410、把手。

具体实施方式

28.以下结合附图1-5,对本技术作进一步详细说明。

29.实施例1:一种综合管廊内使用的管道支撑架,参照图1和图2,包含综合管廊100及支撑架本体200,综合管廊100内设置有通道110,支撑架本体200根据实际的管道安装长度选择设置多个,每个支撑架本体200均水平放置在通道110上且靠近通道110内壁处。

30.参照图2和图3,支撑架本体200包含固定座210、支撑件220、限位件230及升降机构300,固定座210上设置有弧形限位槽211,支撑件220位于弧形限位槽211的中心处,支撑件220设置有若干竖直活动穿设在固定座210上,限位件230位于支撑件220的左右两侧,且通过铰接柱235转动连接在固定座210上,管道在安装时,直接放置在支撑件220的顶部,支撑

件220受到压力后向下移动且底部充分抵接在限位件230上,此时限位件230的顶部在力的传动下向内部转动,实现对管道的外周的自动夹持限位,防止管道在安装或震动过程中掉落造成断裂。限位件230的侧边处设置有辅助支撑件240,辅助支撑件240用于实现管道周向的辅助支撑,提高管道安装的稳定性。升降机构300设置在支撑架的底部,升降机构300的顶部设置有转盘400,固定座210固定设置在转盘400上,转盘400的周向等角度设置有若干把手410,升降机构300包含安装座310及螺柱320,螺柱320与安装座310螺纹连接,转盘400位于螺柱320的顶部,升降机构300便于实现支撑架本体200进行高度升降,以调节管道的安装高度位置,通过把手410便于控制转盘400旋转,旋转时,转盘400带动螺柱320进行旋转,以实现支撑架本体200高度调节。

31.应当说明的是,弧形限位槽211便于管道放置在固定座210上时不易发生偏移滑动,支撑件220设置在弧形限位槽211的中心处,当管道放置在弧形限位槽211时,支撑件220位于管道的底部中心,实现更好的均匀受力,最终实现两侧的限位件230能够同时且均匀的转动夹持。

32.参照图3和图4,支撑件220包含伸缩杆221、承接块224及连接臂225,弹压件227套接在伸缩杆221上,本实施例中,弹压件227为伸缩弹簧,伸缩杆221穿过固定座210且底部与承接块224固定连接,弹压件227位于固定座210的顶部。弹压件227套接在伸缩杆221上且抵接在固定座210的顶部,便于管道需要抬起调整安装位置时,支撑件220能够在弹压件227的作用下实现自动向上滑移,以便控制限位件230同时向外侧转动。连接臂225固定连接在承接块224朝向限位件230的两侧,便于充分实现与限位件230的抵接,更好的实现力的传动。

33.伸缩杆221的周向设置有限位边223,能够防止管道抵接在支撑件220上时避免伸缩杆221转动,因伸缩杆221转动时会导致连接臂225错位,以至于无法实现抵接在限位件230上的问题。

34.伸缩杆221的顶部设置有第一辊轮222,连接臂225远离承接块224的端部设置有第二辊轮226,第一辊轮222便于管道在安装完成后,需要前后调整位置时能够进行小范围的拉伸移动,第二辊轮226能够有效减小支撑件220在朝下滑移的过程中,连接臂225抵接在限位件230上的摩擦力及冲击强度,同时降低噪音,延长使用寿命。

35.参照图4,限位件230包含夹持臂231及第三辊轮234,夹持臂231包含第一连接臂232及第二连接臂233,第一连接臂232与第二连接臂233形成夹角120-160度,便于第二连接臂233受到力的传动时,第一连接臂232能够利用角度的设计实现对管道的限位夹持,夹持臂231通过铰接柱235转动连接,第三辊轮234能够用于辅助管道进行前后滑移,夹角朝向支撑件220。铰接柱235位于第一连接臂232与第二连接臂233之间,第三辊轮234位于第一连接臂232上,且朝向支撑件220的一侧,第三辊轮234能够用于辅助管道进行前后滑移。

36.参照图5,限位件230的侧边处设置有辅助支撑件240,辅助支撑件240包含滑移块241及第四辊轮242,第四辊轴沿弧形限位槽211的角度倾斜设置在滑移块241上,滑移块241沿限位件230的转动方向水平滑移设置在固定座210上,便于更好的贴合管道的外周实现抵接支撑,同时方便管道在需要移动时更好的受力。固定座210位于滑移块241的侧边处设置有驱动螺杆243,驱动螺杆243穿过固定座210与滑移块241螺纹连接。第四辊轮242同步用于辅助管道进行前后滑移,当安装管道直径较大时,逆时针旋转驱动螺杆243,能够带动滑移块241朝弧形限位槽211的外侧移动。当安装管道直径较小时,顺时针旋转驱动螺杆243,能

够带动滑移块241朝弧形限位槽211的内侧移动,通过控制滑移块241的安装位置,更好的适配不同直径大小的管径实现稳定性支撑。

37.本技术实施例的实施原理为:根据管道的安装长度,将相应数量的支撑架本体200配合升降机构300直接安放在综合管廊100的通道110内,管道在安装时,直接放置在弧形限位槽211位于支撑件220的顶部,支撑件220受到压力后向下移动且底部充分抵接在限位件230上,此时限位件230的顶部在力的传动下向内部转动,实现对管道的外周的自动夹持限位,防止管道在安装或震动过程中掉落造成断裂,整体部件传动过程能够实现管道的快速定位安装,无需通过其他的限位卡接结构进行定位安装。同时通过升降机构300便于实现支撑架本体200进行高度升降,以调节管道的安装高度位置。

38.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。