1.本实用新型涉及金属板幕墙技术领域,尤其涉及一种具有主动密封防水结构的铝幕墙。

背景技术:

2.金属板幕墙应用已经有了几十年的历史,还在使用的包括有铝单板、铝塑复合板和铝蜂窝板三种,在这三种材料中,最常用的是铝单板和铝塑板,铝单板出现的最早,后来在60年代末70年代初,铝塑复合板在德国发明,并迅速风行全球。

3.然而现有的铝幕墙仍存在不足之处:大多铝幕墙上未设有密封防水结构,多个铝幕墙之间横纵组装后难以形成一个整体,外界的雨水和灰尘易通过铝幕墙和铝幕墙之间的对接空隙处进入到幕墙之内,从而导致幕墙之内产生集水以及积灰的问题,整体组装后的密封性较差。

技术实现要素:

4.本实用新型的目的在于:为了解决传统的铝幕墙,难以将铝幕墙和铝幕墙之间的对接空隙处进行组装后的主动密封的问题,而提出的一种具有主动密封防水结构的铝幕墙。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种具有主动密封防水结构的铝幕墙,包括板体和固定在板体四侧边一端上的安装扣,所述板体的四侧边中部之间开设有内凹槽,所述内凹槽内嵌套有密封胶圈,所述板体的后端四侧边内侧均等距固定连接有三个u型抱扣,所述三个u型抱扣的内侧均滑动连接有梯形推块,所述梯形推块的外端贯穿板体并与密封胶圈内壁相贴合,所述三个u型抱扣的中部均开设有横移槽,三个所述横移槽之间滑动连接有传动板,所述传动板的前端和梯形推块的外端相贴合。

7.作为上述技术方案的进一步描述:

8.所述板体的四侧边位于安装扣的另一端开设有用于容纳安装扣的穿扣槽。

9.作为上述技术方案的进一步描述:

10.所述梯形推块的内端形成有呈45

°

分布的第一斜面,所述传动板的前端形成有与第一斜面相贴合的第二斜面。

11.作为上述技术方案的进一步描述:

12.所述板体的后端四个拐角处均安装有限位滑块,所述限位滑块靠近传动板的一端均开设有用于容纳传动板外端的滑槽。

13.作为上述技术方案的进一步描述:

14.所述板体的四侧边外部远离安装扣的一端上均固定连接有t型块。

15.作为上述技术方案的进一步描述:

16.所述板体的四侧边上位于t型块的另一端开设有与t型块相适配的t型槽,所述t型

槽的内壁与t型块的外壁相互贴合。

17.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

18.1、本实用新型中,设有挤压外扩式密封结构,通过在板体上设置了内凹槽、密封胶圈、u型抱扣、梯形推块和传动板,当板体通过紧固件和安装扣安装固定到墙体外部时,此时板体后方的四个传动板便可在u型抱扣的横移槽内向前滑动,此时传动板的第二斜面便会接触并挤压梯形推块的第一斜面,此时梯形推块便可在u型抱扣内向外扩张,从而使得密封胶圈向外扩张挤压贴合,这种结构可将铝幕墙和铝幕墙之间的对接空隙处进行组装后的主动密封处理,降低了外界的雨水和灰尘进入导致幕墙和墙体之间集水及积灰问题的产生,从而提升了铝幕墙整体组装后的密封性。

19.2、本实用新型中,设有防错位定位结构,通过在板体的四侧边上设置了t型槽和t型块,当板体之间需要横向对接或者纵向对接时,操作人员便可预先将一个板体上的t型块朝向并滑入到另一个板体的t型槽内,当t型块滑入t型槽内后,两个板体的侧边便会相互贴合,这种结构可实现铝幕墙和铝幕墙之间组装前横纵方向的防偏定位对接操作,降低了铝幕墙之间组装后错位以及偏移问题的产生,从而提升了铝幕墙组装的稳定性。

附图说明

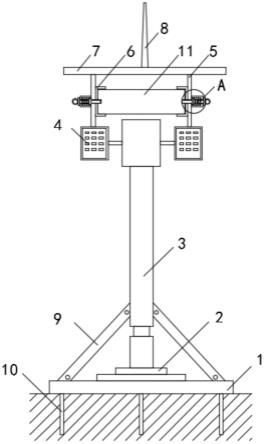

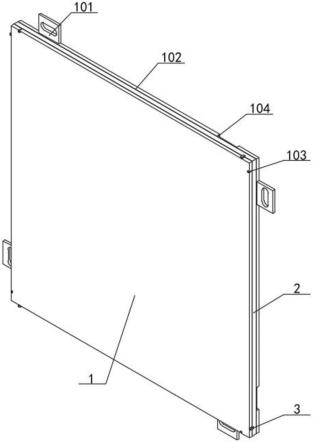

20.图1为本实用新型提出的一种具有主动密封防水结构的铝幕墙的正三轴测图;

21.图2为本实用新型的立体右剖示意图;

22.图3为本实用新型的立体后视爆炸示意图。

23.图例说明:

24.1、板体;101、安装扣;102、内凹槽;103、t型槽;104、穿扣槽;2、密封胶圈;3、t型块;4、u型抱扣;401、横移槽;5、梯形推块;501、第一斜面;6、传动板;601、第二斜面;7、限位滑块;701、滑槽。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

26.请参阅图1-3,本实用新型提供一种技术方案:一种具有主动密封防水结构的铝幕墙,包括板体1和固定在板体1四侧边一端上的安装扣101,板体1的四侧边中部之间开设有内凹槽102,内凹槽102内嵌套有密封胶圈2,板体1的后端四侧边内侧均等距固定连接有三个u型抱扣4,三个u型抱扣4的内侧均滑动连接有梯形推块5,梯形推块5的外端贯穿板体1并与密封胶圈2内壁相贴合,三个u型抱扣4的中部均开设有横移槽401,三个横移槽401之间滑动连接有传动板6,传动板6的前端和梯形推块5的外端相贴合。

27.具体的,如图1-3所示,板体1的四侧边位于安装扣101的另一端开设有用于容纳安装扣101的穿扣槽104,穿扣槽104的设置,便于板体1对接时,一个板体1上的安装扣101隐藏插入到另一个板体1内。

28.具体的,如图2和图3所示,梯形推块5的内端形成有呈45

°

分布的第一斜面501,传

动板6的前端形成有与第一斜面501相贴合的第二斜面601,第一斜面501和第二斜面601的设置,提升了梯形推块5和传动板6之间接触传动的稳定性。

29.具体的,如图2和图3所示,板体1的后端四个拐角处均安装有限位滑块7,限位滑块7靠近传动板6的一端均开设有用于容纳传动板6外端的滑槽701,限位滑块7和滑槽701的设置,可将四个传动板6稳定端平限位在板体1后方,将降低了传动板6接触墙体时发生错位以及偏移的问题。

30.具体的,如图1-3所示,板体1的四侧边外部远离安装扣101的一端上均固定连接有t型块3,板体1的四侧边上位于t型块3的另一端开设有与t型块3相适配的t型槽103,t型槽103的内壁与t型块3的外壁相互贴合,t型块3和t型槽103的设置,一方面提升了板体1和板体1之间对接安装的稳定性和精度,另一方面降低了板体1和板体1之间偏移和滑动问题的产生。

31.工作原理:使用时,需要将铝幕墙安装到墙体之外时,操作人员便可将板体1移动到墙体的安装位上,将板体1通过紧固件和安装扣101安装固定在墙体上,需要将其他的板体1呈横纵分布组装在原先固定的板体1上时,操作人员便可将待安装的板体1上的t型块3朝向并滑入到固定好的板体1的t型槽103内,此时便完成了板体1与板体1之间的定位对接操作,当板体1安装固定到墙体上时,板体1后方的四个传动板6便可在u型抱扣4的横移槽401内向前滑动,此时传动板6的第二斜面601便会接触并挤压梯形推块5的第一斜面501,此时梯形推块5便可在u型抱扣4内向外扩张,从而使得密封胶圈2向外扩张挤压贴合,此时向外扩张的密封胶圈2便会将板体1和板体1之间的连接空隙处进行挤压密封处理。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。