1.本发明涉及谐波减速器动力学特性研究领域,特别是涉及一种谐波齿轮单齿接触刚度和啮合间隙建模方法。

背景技术:

2.谐波齿轮传动装置是由美国学者musser于1955年基于薄壳弹性变形理论提出的齿轮传动装置,主要由柔轮、刚轮和波发生器3大部件组成。目前国内对谐波减速器的研究起步较晚,发展进程缓慢,对关键技术的掌握还不够成熟以及制造工艺的落后,使得国内的谐波减速器在使用过程中存在传动误差、回差以及噪声较大等问题,不适用于传动精度要求较高的场合。谐波减速器的传动过程属于小模数大变形多齿啮合传动,当刚轮固定且波发生器逆时针转动的过程中,柔轮顺时针转动,处于波发生器长轴两端的刚柔轮参与啮合,相反在短轴处的刚柔轮脱开,而谐波减速器的接触刚度和侧隙直接关系到机器人的定位精度和振动特性,但谐波减速器齿对高度通常小于1mm,齿隙和接触刚度的测量和建模相对复杂,结合面的接触刚度是齿轮啮合刚度中最薄弱的环节,对于谐波齿轮传动,其多齿啮合特点又进一步增加了结合面的数量。因此,提出适用于谐波齿轮的接触刚度模型和齿隙模型迫在眉睫。

技术实现要素:

3.本发明的目的:为了提高机器人用谐波减速器的定位精度和减小振动,解决目前谐波减速器刚度的研究主要集中在扭转刚度方面,现有动力学模型不含齿面形貌参数,缺乏真实反映小模数大变形多齿啮合传动的单个齿对啮合特性模型,并验证调整齿轮表面形貌可以提高齿轮动力学性能的可行性,本发明提出一种谐波齿轮单齿接触刚度和啮合间隙建模方法。

4.为实现上述目的,本发明采用以下技术方案:

5.采用非接触式光学轮廓仪完成谐波减速器柔轮、刚轮齿廓的非接触式扫描和齿廓数据点的提取,基于w-m函数描述谐波减速器刚轮和柔轮粗糙齿面的微凸体高度分布特点,结合粗糙度长度法分别计算刚轮齿和柔轮齿面的粗糙度参数g 和分形维数d,最后建立基于粗糙度参数g和分形维数d的刚轮和柔轮单齿接触刚度和啮合间隙模型。

6.所述谐波减速器柔轮、刚轮齿廓非接触式测量方案主要包括:采用线切割的方式将刚轮齿圈进行切分,将被测刚柔轮放置在探头下面并用夹具装夹,旋动微调按钮使测量探头发射的白光光点在齿轮表面聚焦,设置好扫描移动参数后即可开始测量;

7.所述刚轮和柔轮齿廓数据点的提取方法,主要包含剔除刚轮和柔轮齿廓圆弧的多噪点数据,在刚轮和柔轮齿根面上提取0.2mm

×

0.1mm的矩形区域,从而代替齿廓数据;

8.所述基于w-m函数描述谐波减速器刚轮和柔轮粗糙齿面的微凸体高度分布特点:

9.10.公式(1)中z(x)表示刚轮和柔轮齿面微凸体的高度分布,通过上述0.2mm

ꢀ×

0.1mm的矩形区域中选取多条直线段获得,γ表示微凸体的密度,通常γ=1.5, x表示采样点的横坐标,φ表示随机相位0≤φ≤2π,r'表示单个微凸体的横截面积,n0表示频率指数,表示均匀分布随机相位,其值满足[0,2π]。

[0011]

所述结合粗糙度长度法分别计算刚轮齿和柔轮齿面的粗糙度参数g和分形维数d,包含公式(2)~公式(5):

[0012]

s(ξ)=<(z(x ξ)-z(x))2>

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0013][0014][0015]

d=<ds> 1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0016]

公式中,s(ξ)表示微凸体轮廓高度方差,ξ表示数据点的采用间隔,一般为常数,γ表示伽马方程,ds表示二维分形维数,gs表示分形粗糙度,符号<>表示求平均值。

[0017]

所述建立基于粗糙度参数g和分形维数d的刚轮和柔轮单齿接触刚度k和啮合间隙b模型,包含公式6、公式7和公式8:

[0018][0019]

b=g

(d-2)

(lnγ)

1/2

(2r')

3-d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0020][0021]

公式中,ψ与分形维数有关,a

l

'表示刚轮和柔轮齿面微凸体横截面面积,e 是等效法向弹性模量,a

l

'表示刚轮和柔轮齿面微凸体接触最大面积,ac'表示刚轮和柔轮齿面微凸体接触临界面积。

[0022]

等效法向弹性模量e的计算方法如下,其中υ1和υ2是两种接触材料的泊松比,e1和e2是两种接触材料的弹性模量。

[0023]

相对于现有技术,本发明的有益效果为:

[0024]

本发明提出的谐波齿轮单齿接触刚度和啮合间隙建模方法,该方法真实反映小模数大变形多齿啮合传动的单个齿对的啮合特性,模型不仅适用于谐波齿轮传动接触刚度和齿隙的精确建模,而且还适用于其他小模数齿轮啮合参数的识别。该模型建立了齿轮动态特性与表面粗糙度等表面微观参数之间的数学关系,可以通过调整齿轮表面形貌来提高齿轮动力学性能,为传动齿轮整体非线性动力学分析奠定基础。

附图说明

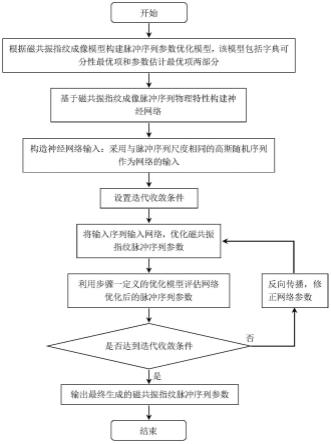

[0025]

图1齿轮副扭转振动模型

[0026]

图2齿轮副齿隙函数模型

[0027]

图3接触刚度模型

[0028]

图4啮合间隙评价模型

具体实施方式

[0029]

为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

[0030]

一种谐波齿轮单齿接触刚度和啮合间隙建模方法,包括如下步骤:采用非接触式光学轮廓仪完成谐波减速器柔轮、刚轮齿廓的非接触式扫描和齿廓数据点的提取,基于w-m函数描述谐波减速器刚轮和柔轮粗糙齿面的微凸体高度分布特点,结合粗糙度长度法分别计算刚轮齿和柔轮齿面的粗糙度参数g和分形维数d,最后建立基于粗糙度参数g和分形维数d的刚轮和柔轮单齿接触刚度和啮合间隙模型。

[0031]

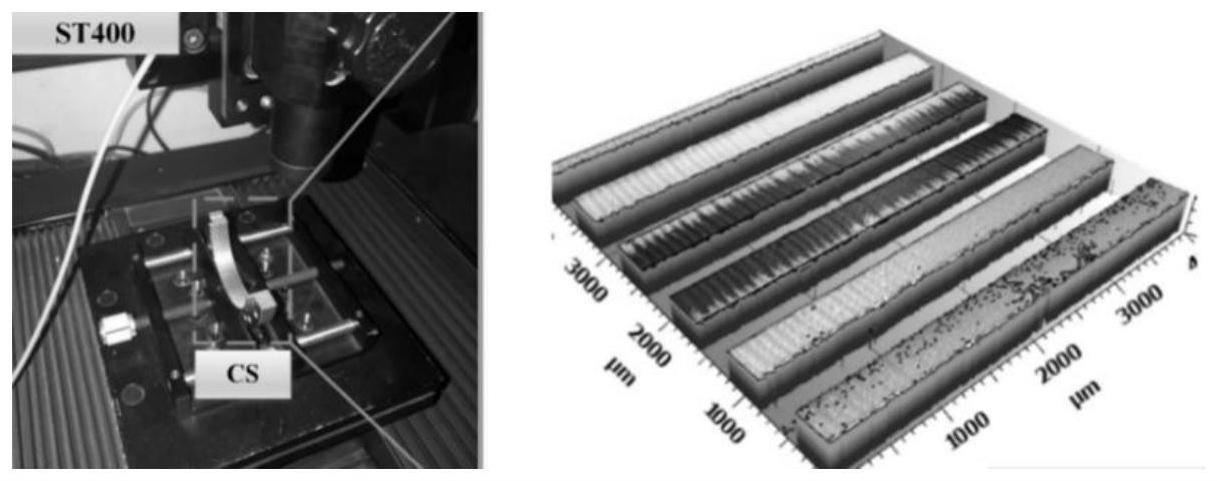

所述谐波减速器柔轮、刚轮齿廓非接触式测量方案主要包括:采用线切割的方式将刚轮齿圈进行切分,将被测刚柔轮放置在探头下面并用夹具装夹,旋动微调按钮使测量探头发射的白光光点在齿轮表面聚焦,设置好扫描移动参数后即可开始测量,如图1所示;

[0032]

所述刚轮和柔轮齿廓数据点的提取方法,主要包含剔除刚轮和柔轮齿廓圆弧的多噪点数据,在刚轮和柔轮齿根面上提取0.2mm

×

0.1mm的矩形区域如图2 所示,从而代替齿廓数据;

[0033]

所述基于w-m函数描述谐波减速器刚轮和柔轮粗糙齿面的微凸体高度分布特点:

[0034][0035]

公式(1)中z(x)表示刚轮和柔轮齿面微凸体的高度分布,通过上述0.2mm

ꢀ×

0.1mm的矩形区域中选取多条直线段获得,γ表示微凸体的密度,通常γ=1.5, x表示采样点的横坐标,φ表示随机相位0≤φ≤2π,r'表示单个微凸体的横截面积,n0表示频率指数,表示均匀分布随机相位,其值满足[0,2π];

[0036]

所述结合粗糙度长度法分别计算刚轮齿和柔轮齿面的粗糙度参数g和分形维数d,包含公式(2)~公式(5):

[0037]

s(ξ)=<(z(x ξ)-z(x))2>

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0038][0039][0040]

d=<ds> 1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0041]

公式中,s(ξ)表示微凸体轮廓高度方差,ξ表示数据点的采用间隔,一般为常数,γ表示伽马方程,ds表示二维分形维数,gs表示分形粗糙度,符号<>表示求平均值。

[0042]

所述建立基于粗糙度参数g和分形维数d的刚轮和柔轮单齿接触刚度k如图3所示和啮合间隙b模型如图4所示,包含公式6、公式7和公式8:

[0043][0044]

b=g

(d-2)

(lnγ)

1/2

(2r')

3-d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0045][0046]

公式中,ψ与分形维数有关,a

l

'表示刚轮和柔轮齿面微凸体横截面面积,e 是等效法向弹性模量(其中υ1和υ2是两种接触材料的泊松比,e1和e2是两种接触材料的弹性模量),a

l

'表示刚轮和柔轮齿面微凸体接触最大面积,ac'表示刚轮和柔轮齿面微凸体接触临界面积。

[0047]

相对于现有技术,本发明的有益效果为:

[0048]

本发明提出的谐波齿轮单齿接触刚度和啮合间隙建模方法,该方法真实反映小模数大变形多齿啮合传动的单个齿对的啮合特性,模型不仅适用于谐波齿轮传动接触刚度和齿隙的精确建模,而且还适用于其他小模数齿轮啮合参数的识别。该模型建立了齿轮动态特性与表面粗糙度等表面微观参数之间的数学关系,可以通过调整齿轮表面形貌来提高齿轮动力学性能,为传动齿轮整体非线性动力学分析奠定基础。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。