1.本发明涉及钢纤维生产生产技术领域,具体为一种中频熔炼炉的节能筑炉法。

背景技术:

2.中频熔炼炉利用电磁感应的原理进行加热,其热量是由工件自身产生,该加热方式升温速度快,氧化极少,加热效率高,工艺重复性好,金属表面只有轻微脱色,轻微抛光便可使表面恢复镜面光亮,从而有效获得恒定一致的材料性能,熔抽钢纤维是采用中频电炉将配比好的废钢熔化后通过一个特殊的抽取方法,直接从钢水表面焠取而成的,现有的筑炉方法是将一定大小的石墨棒固定于感应炉中心,再用耐火材料置于四周,然后开启中频电源对石墨棒加热烤红,慢慢将耐火材料烤干,并使其内胆结晶后将石墨棒拔出,再加入废钢熔炼,这样一般需要4个小时以上,消耗了较大的电能,且加工效率低下;炉衬在打结时,往往厚度不均,振捣时间不足,影响了炉衬打结质量,直接影响筑炉质量,且现有的炉衬在生产时,耐热材料熔点较高,因加热不均匀,烧结时易产生裂缝等质量问题。

技术实现要素:

3.针对现有技术中存在的问题,本发明提供了一种中频熔炼炉的节能筑炉法,以解决背景技术中提到的技术问题。

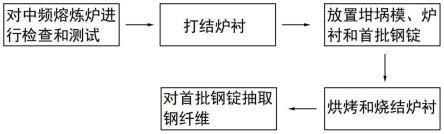

4.为实现上述目的,本发明提供如下技术方案:一种中频熔炼炉的节能筑炉法,用于制造钢纤维,所述节能筑炉法的实施步骤包括:

5.a、首先进行筑炉准备,对中频熔炼炉进行检查和调试,准备筑炉工具、材料和坩埚模;b、人工使用耐火材料打结炉衬;

6.c、将坩埚模放置在中频熔炼炉的感应器线圈的中心轴线上,将炉衬放置在坩埚模内,将首批钢锭放置在炉衬中;

7.d、开启中频电源对钢锭进行加热,烧结所述炉衬以≤100℃/h的升温速度达到1000-1100℃并保温2-6小时,继续以≤100℃/h的升温速度使钢锭融化量达到90%,再以≤220℃/h的升温速度达到钢锭炉料稳定的50℃后保温2小时后达到正常需要的溶液温度并倒出炉;

8.e、对首批钢锭抽取钢纤维。

9.通过直接将钢锭用作首批炉料,使其在融化时既形成了炉衬的结晶面,又可将钢水直接用于抽取钢纤维,省去了烤炉的时间,降低了能源消耗,提高了加工效率。

10.优选的是,所述检查和调试的系统包括机械系统、液压系统、电气系统和水冷系统,并做无炉衬冷态试验,通过对中频熔炼炉的机械系统、液压系统、电气系统、水冷系统进行检查和调试,保证筑炉工序的正常进行,提高了炉衬质量。

11.在进一步中优选的是,所述炉衬与中频熔炼炉之间设有填充物,所述填充物优选云母纸、石棉板和玻璃丝布等,通过放置填充物,提高烘烤质量。

12.在进一步中优选的是,所述炉衬在打结时采用薄层加料,捣筑叉要能从上层捣到

下层,提高炉衬的打结质量。

13.在进一步中优选的是,所述薄层加料的加料厚度首层为80mm-100mm,以后每层均匀40-50mm,通过控制薄层加料的加料厚度,提高振捣质量。

14.在进一步中优选的是,所述炉衬打结时的振捣顺序为先边缘后中心,连续打结,使炉衬材料振捣均匀、密实。

15.在进一步中优选的是,所述炉衬打结时,第一层打结时间为60min,以后每层打结时间不少于30min,控制打结时间,提高打结效果。

16.在进一步中优选的是,所述耐火材料中加入添加剂,所述添加剂优选硼酸、卤水、水玻璃等,通过设置添加剂,改善耐火材料的烧结性能,降低烧结温度,提高烧结质量。

17.在进一步中优选的是,在烘炉时,首次加入的钢锭量为炉膛的65—75%,通过控制钢锭量,保证炉衬内温度升降的均匀性。

18.在进一步中优选的是,所述炉衬温度达到1000℃时,改用50%的供电功率,使坩埚模和钢锭缓慢升温,钢锭缓慢融化,减少冲刷作用。

19.与现有技术相比,本发明具备以下有益效果:

20.1、本发明中通过直接将钢锭用作首批炉料,使其在融化时既形成了炉衬的结晶面,又可将钢水直接用于抽取钢纤维,经实际生产发现烧结只需要3个小时,省去了烤炉的时间,降低了能源消耗,提高了加工效率。

21.2、在炉衬打结时采用薄层加料,将首层加料的厚度控制为80-100mm,后续每层加料厚度控制在40-50mm,振捣顺序为先边缘后中心,连续打结,使炉衬材料振捣均匀密实,提高了打结和筑炉质量。

22.3、通过在炉衬与中频熔炼炉之间放置填充物,提高了筑炉时的烘烤质量,在耐火材料中加入添加剂,改善耐火材料的烧结性能,降低烧结温度,提高烧结质量。

23.4、通过将首次加入的钢锭量控制为炉膛的65-75%,保证炉衬内温度升降的均匀性,在炉衬温度达到1000℃时,改用50%的供电功率,使坩埚模和钢锭缓慢升温,钢锭缓慢融化,减少冲刷作用。

附图说明

24.图1为本发明中一种中频熔炼炉的节能筑炉法的流程图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1:

27.请参阅图1,一种中频熔炼炉的节能筑炉法,用于制造钢纤维,其特征在于,所述节能筑炉法的实施步骤包括:

28.a、首先进行筑炉准备,对中频熔炼炉进行检查和调试,准备筑炉工具、材料和坩埚模;b、人工使用耐火材料打结炉衬;

29.c、将坩埚模放置在中频熔炼炉的感应器线圈的中心轴线上,将炉衬放置在坩埚模内,将首批钢锭放置在炉衬中;

30.d、开启中频电源对钢锭进行加热,烧结所述炉衬以≤100℃/h的升温速度达到1000-1100℃并保温2-6小时,继续以≤100℃/h的升温速度使钢锭融化量达到90%,再以≤220℃/h的升温速度达到钢锭炉料稳定的50℃后保温2小时后达到正常需要的溶液温度并倒出炉;

31.e、对首批钢锭抽取钢纤维。

32.请参阅图1,在本实施例中,所述检查和调试包括机械系统、液压系统、电气系统、水冷系统进行检查和调试,并做无炉衬冷态试验。

33.请参阅图1,在本实施例中,所述炉衬与中频熔炼炉之间设有填充物,所述填充物优选云母纸、石棉板和玻璃丝布等。

34.请参阅图1,在本实施例中,所述耐火材料中加入添加剂,所述添加剂优选硼酸、卤水、水玻璃等。

35.实施例2:

36.在实施例1的基础上,请参阅图1,在本实施例中,所述炉衬在打结时采用薄层加料,捣筑叉要能从上层捣到下层,所述薄层加料的加料厚度首层为90mm,以后每层均匀45mm,所述炉衬打结时的振捣顺序为先边缘后中心,连续打结,所述炉衬打结时,第一层打结时间为60min,以后每层打结时间为30min。

37.实施例3:

38.在实施例2的基础上,在烘炉时,首次加入的钢锭量为炉膛的70%,所述炉衬温度达到1000℃时,改用50%的供电功率。

39.实施例4:

40.在实施例3的基础上,一种中频熔炼炉的节能筑炉法的具体实施步骤为:

41.a、首先进行筑炉准备,对中频熔炼炉的机械系统、液压系统、电气系统、水冷系统进行检查和调试,并做无炉衬冷态试验,准备筑炉工具、材料和坩埚模。

42.b、在炉衬打结时采用薄层加料,捣筑叉要能从上层捣到下层,所述薄层加料的加料厚度首层为90mm,以后每层均匀45mm,所述炉衬打结时的振捣顺序为先边缘后中心,连续打结,所述炉衬打结时,第一层打结时间为60min,以后每层打结时间为30min。

43.c、清除感应线圈表面灰尘和附着物,采用定位法或测量法将坩埚模放置在中频熔炼炉的感应器线圈的中心轴线上,在坩埚壁与感应圈内壁之间放置填充物,填充物填充密实,避免出现横向搭接缝隙,纵向搭接应在100mm左右,并保证互相铺开、铺平、压紧。

44.d、在炉衬中加入70%左右的钢锭,炉衬的烘烤应遵循低温缓慢烘烤、高温满炉烧结的原则,烧结所述炉衬以≤100℃/h的升温速度达到1000-1100℃并保温2-6小时,继续以≤100℃/h的升温速度使钢锭融化量达到90%,再以≤220℃/h的升温速度达到钢锭炉料稳定的50℃后保温2小时后达到正常需要的溶液温度并倒出炉。

45.e、钢锭在融化时既形成了炉衬的结晶面,并将钢水直接用于抽取钢纤维。

46.上文中提到的全部方案中,涉及两个部件之间连接的可以根据实际情况选择焊接、螺栓和螺母配合连接、螺栓或螺钉连接或者其它公知的连接方式,在此不一一赘述,上文中凡是涉及有写固定连接的,优选考虑是焊接,尽管已经示出和描述了本发明的实施例,

对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。