1.本发明涉及一种试验台架,属于船舶推进系统领域,尤其涉及一种配油器可靠性试验台架。

背景技术:

2.舰船调距桨推进系统由于其桨叶角度连续可调,使得主机负荷、推力大小和方向在一定范围内任意调节,通过调节螺距,不但可控制航速,还可以实现舰船的倒航,使之具有更好的机动性和操纵性,提高舰船的自动化程度;由于调距桨与定距桨相比具有许多明显的优点,被广泛应用于我国各型主力舰船上。

3.舰船调距桨系统是一套复杂的机、电、液耦合系统,其机械系统运动传递机构组成复杂,零部件间需彼此配合、联接的部位众多,其运行的可靠性、稳定性以及螺距角的控制精度是调距装置电液系统设计所需考虑的首要内容,电气控制及液压系统直接关系推进装置及舰船的运行安全。

4.配油器部件作为调距桨系统中液压系统的重要机构,其工作的可靠性直接关系到调距桨装置的安全使用,因此,需要通过试验台架进行配油器部件运行状态的在线监测,验证各类试验故障和数据异常情况对调距桨装置运行状态的影响,评估可能造成的故障现象,用于指导对调距桨装置的故障诊断及应急处理,以解决现有技术中存在的以下问题:现有技术中的舰船调距桨装置的故障率较高,而且调距桨装置的故障诊断不便。

5.公开该背景技术部分的信息仅仅旨在增加对本技术的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

6.本发明的目的是克服现有技术中存在的舰船调距桨装置的故障率较高,而且调距桨装置的故障诊断不便的缺陷与问题,提供一种能够降低舰船调距桨装置的故障率,而且可以诊断调距桨装置的故障的一种配油器可靠性试验台架。

7.为实现以上目的,本发明的技术解决方案是:一种配油器可靠性试验台架,所述试验台架包括驱动装置、第一联轴器、第二联轴器、万向联轴器、中间轴、法兰联轴器与配油器;所述驱动装置的动力输出轴与第一联轴器的一端相连,所述第一联轴器的另一端与万向联轴器的一端相连,所述万向联轴器的另一端与第二联轴器的一端相连,所述第二联轴器的另一端与中间轴的一端相连,所述中间轴的另一端与法兰联轴器的一端相连,所述法兰联轴器的另一端与配油器的一端相连,所述配油器的另一端向前延伸;所述驱动装置与第一联轴器的轴心在一条直线上,所述第二联轴器、中间轴、法兰联轴器与配油器的轴心在一条直线上;所述配油器的轴心与水平面之间形成有第一夹角,所述第一夹角为锐角;所述配油器上设置有传感器;所述驱动装置设置于第一支撑架的顶面上,所述中间轴的一端设置于第二支撑架的顶面上,所述中间轴的另一端设置于第三支撑架的顶面上,所述配油器的另一端设置于

第四支撑架的顶面上;所述第一支撑架、第二支撑架、第三支撑架与第四支撑架的底面在一条直线上。

8.所述第一联轴器的内部形成有第一联轴腔,所述第一联轴器一端的外壁形成有第一凸缘部;所述驱动装置的动力输出轴与第一联轴腔进行插接连接;所述万向联轴器包括万向轴以及套设在其两端的联轴套,所述万向轴的两端均为球形端头;所述联轴套包括大直径圈与小直径圈,所述球形端头活动连接于小直径圈内;所述第一凸缘部与万向联轴器一端的大直径圈通过若干第一螺栓固定连接;所述第二联轴器的内部形成有第二联轴腔,所述第二联轴器一端的外壁形成有第二凸缘部;所述万向联轴器另一端的大直径圈与第二凸缘部通过若干第二螺栓固定连接;所述中间轴的一端与第二联轴腔进行插接连接,所述中间轴的另一端形成有第三凸缘部;所述法兰联轴器包括小直径凸缘部与大直径凸缘部,所述第三凸缘部与小直径凸缘部通过若干第三螺栓固定连接;所述配油器包括配油轴与配油箱,所述配油箱套设于配油轴的中部,所述配油轴的一端形成有第四凸缘部,所述大直径凸缘部与第四凸缘部通过若干第四螺栓固定连接。

9.所述驱动装置的机身通过若干第五螺栓固定连接于第一支撑架的顶面上;所述中间轴一端的外壁上套设有第一轴承件,所述中间轴另一端的外壁上套设有第二轴承件;所述第一轴承件的底面通过若干第六螺栓固定连接于第二支撑架的顶面上,所述第二轴承件的底面通过若干第七螺栓固定连接于第三支撑架的顶面上;所述中间轴穿设于第一轴承件与第二轴承件的中部,并沿着中间轴的轴心旋转;所述配油轴另一端的外壁上套设有第三轴承件,所述第三轴承件的底面通过若干第八螺栓固定连接于第四支撑架的顶面上;所述配油轴穿设于第三轴承件的中部向前延伸,并沿着配油轴的轴心旋转。

10.所述第二支撑架、第三支撑架、第四支撑架均为高度可调支撑架。

11.所述高度可调支撑架包括支撑底座、垫板与螺栓,所述支撑底座的顶面为斜面,所述垫板通过若干螺栓连接于支撑底座的顶面上;所述垫板的顶面与水平面之间形成有第二夹角,所述第二夹角与第一夹角的角度一致。

12.所述第一支撑架与第二支撑架的高度一致,所述第二支撑架的高度高于第三支撑架,所述第三支撑架的高度高于第四支撑架;所述第二支撑架与第三支撑架的顶面在一条直线上。

13.所述配油器的功率为0—4000kw

·

h。

14.所述驱动装置为变频电机,所述驱动装置的转速为0—500r/min。

15.所述传感器包括温度传感器、压力传感器、振动传感器与流量传感器。

16.一种配油器可靠性试验台架的试验方法,所述试验方法包括以下步骤:步骤一、启动驱动装置,所述驱动装置带动第一联轴器、万向联轴器与第二联轴器旋转,所述第二联轴器旋转带动中间轴、法兰联轴器与配油器旋转;步骤二、对试验台架进行机器预热;将调距油压设置为最高值,将转速逐步增加,运行若干时间,直至油温、泄流量的数值上升至正常运行时的数值,记录传感器数据,记录油温与泄流量;

步骤三、对不同工况下的配油器预设进行调距模拟测试;将配油器预设为若干组,设置不同的转速与调距油压,所述转速≤理论最高转速,运行若干时间,对不同转速与调距油压下进行调距所达到的温度与泄流量数值进行记录,并记录传感器数据;所述转速与调距油压之间呈反比;步骤四、测试模拟配油器极限工况下的运行稳定性;将配油器的转速设置为理论最高转速,调距油压设置为0,运行若干时间,观察油温变化,运行后续步骤为以下任意一种:第一种:若油温变化稳定,则继续提高转速运行至少一次,直至达到配油器的实际最高转速,并记录传感器数据,记录油温与泄流量;第二种:若油温变化不稳定,则继续以当前转速进行运行,直至油温变化稳定后,再继续提高转速运行至少一次,直至达到配油器的实际最高转速,并记录传感器数据,记录油温与泄流量。

17.与现有技术相比,本发明的有益效果为:1、本发明一种配油器可靠性试验台架中,包括依次连接的驱动装置、第一联轴器、第二联轴器、万向联轴器、中间轴、法兰联轴器与配油器,驱动装置与第一联轴器的轴心在一条直线上,第二联轴器、中间轴、法兰联轴器与配油器的轴心在一条直线上;配油器的轴心与水平面之间形成有第一夹角,其为锐角,并且配油器上设置有传感器;驱动装置设置于第一支撑架的顶面上,中间轴设置于第二支撑架、第三支撑架的顶面上,配油器的另一端设置于第四支撑架的顶面上;第一支撑架、第二支撑架第三支撑架与第四支撑架的底面在一条直线上;在应用中,通过万向联轴器与支撑架的配合能够更模拟配油器在实船状态下的轴系倾角,使配油器的运转状况更接近实船,使得收集的试验参数更准确,而配油器上设置的传感器能够实时监测配油器的油温、振动、压力、泄流量等数据。因此,本发明不仅能够降低舰船调距桨装置的故障率,而且可以诊断调距桨装置的故障。

18.2、本发明一种配油器可靠性试验台架中,第二支撑架、第三支撑架、第四支撑架均为高度可调支撑架;在应用中,通过调节第二、第三、第四支撑架的高度,可以调节配油器与水平面之间的夹角,这样可以模拟不同轴系倾角下的配油器,提高了本试验装置的通配性,为调距桨装置的故障诊断提供更加丰富的数据支撑,从而降低故障率。因此,本发明不仅通配性高,而且能够降低舰船调距桨装置的故障率。

19.3、本发明一种配油器可靠性试验台架的试验方法,该试验方法包括以下步骤:首先启动驱动装置旋转,然后对试验台架进行机器预热,使得试验台架工作在实船的正常运行时的工作状态;其次对不同工况下的配油器预设进行调距模拟测试,对不同转速与调距油压下进行调距所达到的温度与泄流量数值进行记录,从而对实船在调距过程中可能出现的状况进行模拟预估;最后测试模拟配油器极限工况下的运行稳定性,通过在配油器理论转速的基础上逐步提高转速,直至达到配油器的实际最高转速,测试配油器在极限工况下继续运行的稳定程度,用以指导实船在极限状态下,继续运行的可行性;通过收集这些数据并对其进行统计分析,可以得出油温、振动、压力及其对应的转速、泄流量等数值之间的对应关系,这样就可以建立试验数据与故障模式的数据库,以便指导对调距桨装置的故障诊断及应急处理,通过将实船数据与数据库中的数据进行比对,从而判断出可能出现故障的部件,并对其进行处理。因此,本发明不仅而且能够诊断调距桨装置的故障,而且可以降低

舰船调距桨装置的故障率。

附图说明

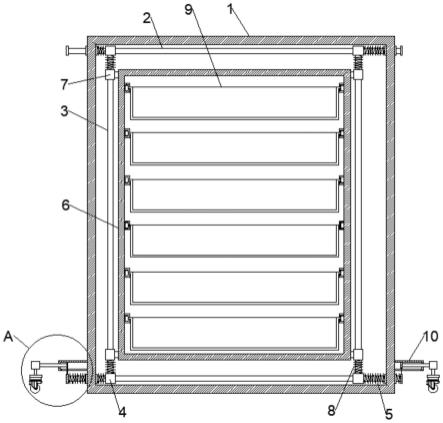

20.图1是本发明的结构示意图。

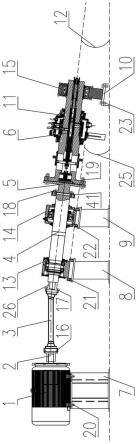

21.图2是本发明的前段局部的结构示意图。

22.图3是本发明的中间段局部的结构示意图。

23.图4是本发明的后段局部的结构示意图。

24.图5是本发明中的高度可调支架的结构示意图。

25.图6是本发明中的第一联轴器的结构示意图。

26.图7是本发明中的万向联轴器的结构示意图。

27.图8是本发明中的第二联轴器的结构示意图。

28.图9是本发明中的法兰联轴器的结构示意图。

29.图10是本发明中的配油器的结构示意图。

30.图中:驱动装置1、第一联轴器2、第一联轴腔201、第一凸缘部202、万向联轴器3、万向轴301、球形端头302、联轴套303、大直径圈304、小直径圈305、中间轴4、第三凸缘部41、法兰联轴器5、小直径凸缘部51、大直径凸缘部52、配油器6、配油轴61、配油箱62、第四凸缘部63、第一支撑架7、第二支撑架8、第三支撑架9、第四支撑架10、传感器11、第一夹角12、第一轴承件13、第二轴承件14、第三轴承件15、第一螺栓16、第二螺栓17、第三螺栓18、第四螺栓19、第五螺栓20、第六螺栓21、第七螺栓22、第八螺栓23、支撑底座24、垫板241、螺栓242、第二夹角25、第二联轴器26、第二联轴腔261、第二凸缘部262。

具体实施方式

31.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

32.参见图1—图10,一种配油器可靠性试验台架,所述试验台架包括驱动装置1、第一联轴器2、第二联轴器26、万向联轴器3、中间轴4、法兰联轴器5与配油器6;所述驱动装置1的动力输出轴与第一联轴器2的一端相连,所述第一联轴器2的另一端与万向联轴器3的一端相连,所述万向联轴器3的另一端与第二联轴器26的一端相连,所述第二联轴器26的另一端与中间轴4的一端相连,所述中间轴4的另一端与法兰联轴器5的一端相连,所述法兰联轴器5的另一端与配油器6的一端相连,所述配油器6的另一端向前延伸;所述驱动装置1与第一联轴器2的轴心在一条直线上,所述第二联轴器26、中间轴4、法兰联轴器5与配油器6的轴心在一条直线上;所述配油器6的轴心与水平面之间形成有第一夹角12,所述第一夹角12为锐角;所述配油器6上设置有传感器11;所述驱动装置1设置于第一支撑架7的顶面上,所述中间轴4的一端设置于第二支撑架8的顶面上,所述中间轴4的另一端设置于第三支撑架9的顶面上,所述配油器6的另一端设置于第四支撑架10的顶面上;所述第一支撑架7、第二支撑架8、第三支撑架9与第四支撑架10的底面在一条直线上。

33.所述第一联轴器2的内部形成有第一联轴腔201,所述第一联轴器2一端的外壁形成有第一凸缘部202;所述驱动装置1的动力输出轴与第一联轴腔201进行插接连接;

所述万向联轴器3包括万向轴301以及套设在其两端的联轴套303,所述万向轴301的两端均为球形端头302;所述联轴套303包括大直径圈304与小直径圈305,所述球形端头302活动连接于小直径圈305内;所述第一凸缘部202与万向联轴器3一端的大直径圈304通过若干第一螺栓16固定连接;所述第二联轴器26的内部形成有第二联轴腔261,所述第二联轴器26一端的外壁形成有第二凸缘部262;所述万向联轴器3另一端的大直径圈304与第二凸缘部262通过若干第二螺栓17固定连接;所述中间轴4的一端与第二联轴腔261进行插接连接,所述中间轴4的另一端形成有第三凸缘部41;所述法兰联轴器5包括小直径凸缘部51与大直径凸缘部52,所述第三凸缘部41与小直径凸缘部51通过若干第三螺栓18固定连接;所述配油器6包括配油轴61与配油箱62,所述配油箱62套设于配油轴61的中部,所述配油轴61的一端形成有第四凸缘部63,所述大直径凸缘部52与第四凸缘部63通过若干第四螺栓19固定连接。

34.所述驱动装置1的机身通过若干第五螺栓20固定连接于第一支撑架7的顶面上;所述中间轴4一端的外壁上套设有第一轴承件13,所述中间轴4另一端的外壁上套设有第二轴承件14;所述第一轴承件13的底面通过若干第六螺栓21固定连接于第二支撑架8的顶面上,所述第二轴承件14的底面通过若干第七螺栓22固定连接于第三支撑架9的顶面上;所述中间轴4穿设于第一轴承件13与第二轴承件14的中部,并沿着中间轴4的轴心旋转;所述配油轴61另一端的外壁上套设有第三轴承件15,所述第三轴承件15的底面通过若干第八螺栓23固定连接于第四支撑架10的顶面上;所述配油轴61穿设于第三轴承件15的中部向前延伸,并沿着配油轴61的轴心旋转。

35.所述第二支撑架8、第三支撑架9、第四支撑架10均为高度可调支撑架。

36.所述高度可调支撑架包括支撑底座24、垫板241与螺栓242,所述支撑底座24的顶面为斜面,所述垫板241通过若干螺栓242连接于支撑底座24的顶面上;所述垫板241的顶面与水平面之间形成有第二夹角25,所述第二夹角25与第一夹角12的角度一致。

37.所述第一支撑架7与第二支撑架8的高度一致,所述第二支撑架8的高度高于第三支撑架9,所述第三支撑架9的高度高于第四支撑架10;所述第二支撑架8与第三支撑架9的顶面在一条直线上。

38.所述配油器6的功率为0—4000kw

·

h。

39.所述驱动装置1为变频电机,所述驱动装置1的转速为0—500r/min。

40.所述传感器11包括温度传感器、压力传感器、振动传感器与流量传感器。

41.一种配油器可靠性试验台架的试验方法,所述试验方法包括以下步骤:步骤一、启动驱动装置1,所述驱动装置1带动第一联轴器2、万向联轴器3与第二联轴器26旋转,所述第二联轴器26旋转带动中间轴4、法兰联轴器5与配油器6旋转;步骤二、对试验台架进行机器预热;将调距油压设置为最高值,将转速逐步增加,运行若干时间,直至油温、泄流量的数值上升至正常运行时的数值,记录传感器11数据,记录油温与泄流量;

步骤三、对不同工况下的配油器预设进行调距模拟测试;将配油器预设为若干组,设置不同的转速与调距油压,所述转速≤理论最高转速,运行若干时间,对不同转速与调距油压下进行调距所达到的温度与泄流量数值进行记录,并记录传感器11数据;所述转速与调距油压之间呈反比;步骤四、测试模拟配油器极限工况下的运行稳定性;将配油器的转速设置为理论最高转速,调距油压设置为0,运行若干时间,观察油温变化,运行后续步骤为以下任意一种:第一种:若油温变化稳定,则继续提高转速运行至少一次,直至达到配油器的实际最高转速,并记录传感器11数据,记录油温与泄流量;第二种:若油温变化不稳定,则继续以当前转速进行运行,直至油温变化稳定后,再继续提高转速运行至少一次,直至达到配油器的实际最高转速,并记录传感器11数据,记录油温与泄流量。

42.本发明的原理说明如下:本发明中,由于在实船在运行过程中,进行螺旋桨调距会造成油温与泄漏量的增加,因此,油温与泄漏量为本试验装置中故障的主要参考对象,本试验台架中的传感器所记录的数据包括但不限于温度、压力、振动、油压、泄流量。

43.本发明中,驱动装置可以根据实际需要更换功率更大的驱动装置以扩展本试验台架的通用性。

44.本发明中,首先将驱动装置1固定于第一支撑架上,将第一轴承件13通过若干第六螺栓21固定于第二支撑架8上,将第二轴承件14通过若干第七螺栓22固定于第三支撑架9上,将第三轴承件15通过若干第八螺栓23固定于第四支撑架10上;然后将中间轴4穿设于第一轴承件13、第二轴承件14的中部;将驱动装置1的动力输出轴与第一联轴器2、万向联轴器3、第二联轴器26、中间轴3、法兰联轴器5与配油器6依次通过螺栓相连;最后将第二、第三、第四支撑架上的螺栓拧松,将法兰联轴器5与中间轴4、配油器6相连的螺栓拧松,在支撑架上添加或减少垫板以调整中间轴4、法兰联轴器5、配油器6与水平面之间的夹角,来模拟实船的夹角度数,将中间轴4、法兰联轴器5、配油器6的轴心控制在一条直线上,随后将之前拧松的螺栓全部拧紧,以此完成试验台架的基础装配工作;其中法兰联轴器是一个可更换部件,如果所连接的配油器尺寸有变化,可以通过适配不同的法兰联轴器来进行调节,不需对试验台架前端的驱动装置与支撑装置进行改动,就可以满足不同系列的配油器的试验需求;配油器的尾端的第四支撑架为可调结构,以前端的万向联轴器为支点,通过调整配油器两端的支撑高度来调整配油器与水平方向的倾角,此目的也是为了模拟配油器在实船状态下的轴系倾角,使配油器的运转状况更接近实船,便于实验参数的收集更准确;配油器装配完成后,需盘车校正法兰联轴器的大直径端与小直径端,使其与两端连接的部件之间外径跳动公差≤0.05mm;以及配油轴与配邮箱的连接处,使二者之间外径跳动公差≤0.1mm;配油轴校正后,将配油器的b、a油口分别与工艺泵站的b、a口用软管连接;配油器t口与工艺泵站回油口连接,配油器c口与重力油箱进油口连接,完成配油器回转试验前的准备工作。

45.实施例1:参见图1—图10,一种配油器可靠性试验台架,所述试验台架包括驱动装置1、第一联轴器2、第二联轴器26、万向联轴器3、中间轴4、法兰联轴器5与配油器6(优选为轴式配油

器);所述驱动装置1的动力输出轴与第一联轴器2的一端相连,所述第一联轴器2的另一端与万向联轴器3的一端相连,所述万向联轴器3的另一端与第二联轴器26的一端相连,所述第二联轴器26的另一端与中间轴4的一端相连,所述中间轴4的另一端与法兰联轴器5的一端相连,所述法兰联轴器5的另一端与配油器6的一端相连,所述配油器6的另一端向前延伸;所述驱动装置1与第一联轴器2的轴心在一条直线上,所述第二联轴器26、中间轴4、法兰联轴器5与配油器6的轴心在一条直线上;所述配油器6的轴心与水平面之间形成有第一夹角12,所述第一夹角12为锐角;所述配油器6上设置有传感器11;所述驱动装置1设置于第一支撑架7的顶面上,所述中间轴4的一端设置于第二支撑架8的顶面上,所述中间轴4的另一端设置于第三支撑架9的顶面上,所述配油器6的另一端设置于第四支撑架10的顶面上;所述第一支撑架7、第二支撑架8、第三支撑架9与第四支撑架10的底面在一条直线上。

46.实施例2:基本内容同实施例1,不同之处在于:一种配油器可靠性试验台架的试验方法,所述试验方法包括以下步骤:步骤一、启动驱动装置1,所述驱动装置1带动第一联轴器2、万向联轴器3与第二联轴器26旋转,所述第二联轴器26旋转带动中间轴4、法兰联轴器5与配油器6旋转;步骤二、对试验台架进行机器预热;a1、将配油器油压设置为7.0mpa,转速为130r/min,运行0.5小时;此时为油温30℃、泄流量<2l;记录传感器11数据,记录油温与泄流量;a2、将配油器油压预设为7.0mpa,转速为170r/min,运行2小时;此时为油温30℃、泄流量<3l;记录传感器11数据,记录油温与泄流量;步骤三、对不同工况下的配油器预设进行调距模拟测试;工况一:a3、将配油器转速设置为100r/min,将调距油压设置为7.0mpa,运行25秒;此时油温为30℃、泄流量<1l;a4、将配油器转速设置为100r/min,将调距油压设置为0mpa,运行215秒;此时为油温30℃、泄流量<0.5l;a5、将步骤a3与a4交替运行0.5小时,记录传感器11数据,记录油温与泄流量;工况二:a6、将配油器转速设置为200r/min,将调距油压设置为6.0mpa,运行25秒;此时为油温40℃、泄流量<4l;a7、将配油器转速设置为200r/min,将调距油压设置为0mpa,运行215秒;此时为油温40℃、泄流量<1l;a8、将步骤a6与a7交替运行2小时;记录传感器11数据,记录泄流量;工况三:a9、将配油器转速设置为269r/min,将调距油压设置为4.5mpa,运行25秒;此时为油温50℃、泄流量<6l;a10、将配油器转速设置为269r/min,将调距油压设置为0mpa,运行215秒;此时为油温50℃、泄流量<2l;a11、将步骤a9与a10交替运行2小时;记录传感器11数据,记录泄流量。

47.实施例3:基本内容同实施例2,不同之处在于:继续测试模拟配油器极限工况下的运行稳定性;首先,将配油器油压设置为0mpa,转速为269r/min,运行5小时;期间,每间隔10分钟测量一次油温,观察油温变化幅度,观察结果为以下任意一种:若油温变化幅度在

±

2度以内,则将配油器油压设置为0mpa,转速为278r/min,运行1小时,记录传感器11数据,记录泄流量;若油温变化幅度在

±

2度以外,则继续以当前数值运行,直至油温变化幅度在

±

2度以内,再将配油器油压设置为0mpa,转速为278r/min,运行1小时,如果温度稳定,则可以继续提高转速,直至达到配油器的实际最高转速,记录传感器11数据,记录泄流量;本试验台架模拟实船的最高工况下进行调距的考核指标为:调距油压为4.5mpa、转速为269r/min,此时油温≤50℃,泄流量<6l/min;若调距过程中的油温、泄流量接近该考核指标,则应当注意观察相关部件的运行状况;若调距过程中的油温、泄流量超过该考核指标,则判断相关部件可能存在故障,应当停船检修。

48.以上各项数值均基于测试所用的调距桨装置的参考参数,因此,上述数值参数均不应当视为对本试验台架的限制,以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。