1.本发明涉及空气调节技术领域,特别是涉及一种贯流风扇及空调室内机。

背景技术:

2.随着空调用户需求以及国家能效标准的提升,采用双贯流送风系统的空调器,以其超大风量、低噪音、成本适中的优点,有望成为行业主流趋势。现有使用双贯流风扇的空调室内机,其送风系统的核心部件是:两根互为镜像的贯流风扇以及与风扇相匹配的两个结构尺寸完全一致且转向分别为正转、反转的电机。采用双贯流风扇的空调室内机普遍存在以下问题:同一台空调内机使用的两根贯流风扇以及两个电机的外观差异度小、装配尺寸一致。若无纠错方案,出现安装错误的概率高达93.75%。

3.为此,现有技术通常采用颜色区分的方式对两个风扇和两个电机进行区分。然而,当某些空调室内机仅具有一个贯流风扇时,同样会存在贯流风扇装反的问题,此时,颜色区分法并不适用。并且,颜色区分法会导致风扇外观不一致,用户体验不好。

4.目前还存在一种装配防呆设计的方式防止贯流风扇装反,风扇反转卡死限位防呆。然而,这大大地降低了零部件的通用性,生产成本上涨;并且,防呆结构可能影响风扇旋转时与其他零部件的安全尺寸,不但可能存在风扇磕碰的隐患,而且还可能需要改变贯流风扇的尺寸对风扇的送风性能产生影响。

技术实现要素:

5.本发明第一方面的一个目的旨在克服现有技术的至少一个缺陷,提供一种能够有效利用装配空间且便于分辨是否装反的贯流风扇。

6.本发明第一方面的一个进一步的目的是在确保反转提示结构发出的哨音可辨的基础上减弱甚至避免对叶轮尺寸产生影响。

7.本发明第二方面的目的是提供一种具有上述贯流风扇的空调室内机。

8.根据本发明的第一方面,本发明提供一种贯流风扇,其包括:

9.叶轮,具有沿以所述贯流风扇的转动轴为中心的周向间隔排布的多个叶片;以及

10.两个端盖,分别设置在所述叶轮在所述转动轴的轴向上的两端;其中

11.至少一个所述端盖的背离所述叶轮的轴向外侧设有与所述叶轮和所述端盖同心的圆环体,所述圆环体上设有至少一个用于在所述贯流风扇反向转动时利用气流振动产生哨音的反转提示结构,所述反转提示结构包括朝向所述端盖的轴向外侧开口的哨口和由所述哨口向所述圆环体内延伸的哨腔。

12.可选地,所述叶片具有在所述转动轴的径向上处于内侧的内部边缘和处于外侧的外部边缘,所述叶片由其内部边缘沿预设时针方向弯曲延伸至其外部边缘;且

13.所述哨口开设在所述圆环体的端面上,所述哨腔在所述圆环体的内部沿所述圆环体的周向延伸,且所述哨腔的延伸方向与所述预设时针方向一致。

14.可选地,所述哨腔由所述哨口向所述圆环体的内部凹陷的深度沿所述预设时针方

向逐渐增加;且/或

15.所述哨腔在所述圆环体的径向上的宽度均匀。

16.可选地,所述哨腔的平均直径与所述叶轮的外径之间的比值为0.5~0.85之间的任一值;其中

17.所述哨腔的平均直径为所述哨腔在其宽度方向上的中心线所在圆的直径。

18.可选地,所述哨腔向所述圆环体的内部凹陷最深的末端处于所述端盖的内侧端面的轴向内侧,从而在所述端盖的轴向内侧形成凸出于所述端盖的内侧端面的环形凸肋,所述环形凸肋在其径向上的厚度与所述圆环体的所述预设厚度相同。

19.可选地,所述环形凸肋在其径向上的外侧边缘处于多个所述叶片的内部边缘所在的叶轮内轮廓线的径向内侧或与所述叶轮内轮廓线相平齐。

20.可选地,所述哨口在所述预设时针方向上的周向长度与所述哨腔在所述预设时针方向上延伸的周向长度之间的比值为1:2~2:3之间的任一比值。

21.可选地,所述反转提示结构的数量为多个,多个所述反转提示结构在所述圆环体的周向上均匀分布。

22.根据本发明的第二方面,本发明还提供一种空调室内机,其包括:

23.机壳,具有允许气流进入其内部的进风口和允许气流从其内部向外流出的出风口;以及

24.至少一个上述任一方案所述的贯流风扇,设置于所述机壳内,且配置成受控地驱动气流由所述进风口流向所述出风口。

25.可选地,所述机壳内设有两个风道顶部压盖,两个所述风道顶部压盖分别设置在所述贯流风扇的两个端盖的轴向外侧;且

26.邻接设置的所述端盖和所述风道顶部压盖之间间隔设置以形成风腔,从而在所述贯流风扇反向转动时使得所述风腔内的气流经所述反转提示结构的哨口流入其哨腔内,从而产生哨音。

27.本发明的贯流风扇特别地设有具有哨口和哨腔的反转提示结构,该反转提示结构能够在贯流风扇反向转动时利用气流振动产生哨音,提示发生贯流风扇反转,便于生产检测人员简单明了地分辨出贯流风扇反转的故障,有利于生产检测人员在第一时间快速发现反转故障,有效地减少了因贯流风扇反转引起的市场投诉。并且,本发明的反转提示方式与现有技术中的所有提示方式均完全不同,设计思路比较新颖,技术效果比较显著。

28.至于反转提示结构的位置,申请人认识到,为了形成稳定的气流定向流动、避免部分气流泄露,用于安装贯流风扇的待装配风道内设有两个风道顶部压盖。当贯流风扇装配到待装配风道后,两个风道顶部压盖分别处于贯流风扇的两个端盖的轴向外侧,并且,为了避免贯流风扇转动过程中与待装配风道产生碰撞,邻近设置的风道顶部压盖和端盖之间需间隔一定距离,从而在贯流风扇的两个端盖的轴向外侧分别形成了一个闲置空间。

29.为此,本技术在端盖的背离叶轮的轴向外侧特别地设计了与叶轮和端盖同心的圆环体,并将反转提示结构设置在该圆环体上,使得反转提示结构的哨口朝向端盖的轴向外侧。由此,圆环体可处于上述闲置空间内,充分有效地利用了该闲置空间,而不必因为要设置圆环体而缩短贯流风扇的两个端盖之间的尺寸,从而避免对贯流风扇的出风性能产生影响。同时,在贯流风扇反转时,闲置空间内的空气与哨口产生相对运动形成气流,该气流冲

击哨口流入哨腔,引起哨腔内部空气产生漩涡、振动,从而产生哨音。

30.进一步地,本技术将哨腔的平均直径与叶轮的外径之间的比值设置为0.5~0.85之间的任一值,在此范围内,哨腔的回转直径足以使得反转提示结构发出清晰可辨的哨音,并且不会导致圆环体的尺寸过大可能会对叶轮尺寸产生影响。具体地,当哨腔的平均直径过小时,哨腔的回转直径过小,导致哨口的周向线速度较小,进而导致哨口的进风速度较小,反转提示结构产生的哨音较小,不易分辨,达不到明显的提示作用。当哨腔的平均直径过大时,圆环体的尺寸过大,圆环体可能会对处于叶轮周向边缘的叶片的尺寸产生影响。

31.根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

32.后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

33.图1是根据本发明一个实施例的贯流风扇的示意性结构图;

34.图2是图1的部分结构放大图;

35.图3是根据本发明一个实施例的贯流风扇沿纵截面截取的示意性剖视图;

36.图4是根据本发明一个实施例的反转提示结构的截面形状示意图;

37.图5是根据本发明一个实施例的贯流风扇沿横截面截取的示意性剖视图;

38.图6是根据本发明一个实施例的贯流风扇正向转动时反转提示结构处的气流流动示意图;

39.图7是根据本发明一个实施例的贯流风扇反向转动时反转提示结构处的气流流动示意图;

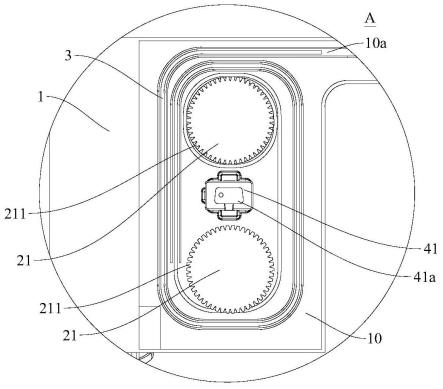

40.图8是根据本发明一个实施例的空调室内机的示意性结构图;

41.图9是根据本发明一个实施例的空调室内机的示意性剖视图;

42.图10是根据本发明一个实施例的贯流风扇装配到待装配风道后的示意性结构图。

具体实施方式

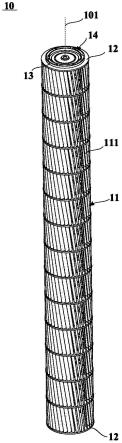

43.本发明首先提供一种贯流风扇,图1是根据本发明一个实施例的贯流风扇的示意性结构图,图2是图1的部分结构放大图,图3是根据本发明一个实施例的贯流风扇沿纵截面截取的示意性剖视图。参见图1至图3,本发明的贯流风扇10包括叶轮11和两个端盖12。

44.叶轮11具有沿以贯流风扇10的转动轴101为中心的周向间隔排布的多个叶片111。两个端盖12分别设置在叶轮11在转动轴101的轴向上的两端。至少一个端盖12的背离叶轮11的轴向外侧设有与叶轮11和端盖12同心的圆环体13。圆环体13上设有至少一个用于在贯流风扇10反向转动时利用气流振动产生哨音的反转提示结构14。可以理解的是,为了便于在圆环体13上设置反转提示结构14,圆环体13在其径向上必须具有预设的厚度,而不是一层薄壁。

45.图4是根据本发明一个实施例的反转提示结构的截面形状示意图。参见图3和图4,反转提示结构14包括朝向端盖12的轴向外侧开口的哨口142和由哨口142向圆环体13内延

伸的哨腔141。贯流风扇10反向转动时,反转提示结构14随着转动,基于相对运动的原理,哨口142周围的空气相对于哨口142高速运动,形成气流,该气流经哨口142流入哨腔141,引起哨腔141内部空气产生漩涡、振动,从而发出哨音。

46.本发明的贯流风扇10特别地设有具有哨口142和哨腔141的反转提示结构14,该反转提示结构14能够在贯流风扇10反向转动时利用气流振动产生哨音,提示发生贯流风扇10反转,便于生产检测人员简单明了地分辨出贯流风扇10反转的故障,有利于生产检测人员在第一时间快速发现反转故障,有效地减少了因贯流风扇10反转引起的市场投诉。并且,本发明的反转提示方式与现有技术中的所有提示方式均完全不同,设计思路比较新颖,技术效果比较显著。

47.至于反转提示结构14的位置,申请人认识到,为了形成稳定的气流定向流动、避免部分气流泄露,用于安装贯流风扇10的待装配风道内设有两个风道顶部压盖28(参见图10)。当贯流风扇10装配到待装配风道后,两个风道顶部压盖28分别处于贯流风扇10的两个端盖12的轴向外侧,并且,为了避免贯流风扇10转动过程中与待装配风道产生碰撞,邻近设置的风道顶部压盖28和端盖12之间需间隔一定距离,从而在贯流风扇10的两个端盖12的轴向外侧分别形成了一个闲置空间,该闲置空间即可后面所要描述的风腔29。

48.为此,本技术在端盖12的背离叶轮11的轴向外侧特别地设计了与叶轮11和端盖12同心的圆环体13,并将反转提示结构14设置在该圆环体13上,使得反转提示结构14的哨口142朝向端盖12的轴向外侧。由此,圆环体13可处于上述闲置空间内,充分有效地利用了该闲置空间,而不必因为要设置圆环体13而缩短贯流风扇10的两个端盖12之间的尺寸,从而不会影响叶轮11的尺寸,避免了对贯流风扇10的出风性能产生影响。同时,在贯流风扇10反转时,闲置空间内的空气与哨口142产生相对运动形成气流,该气流冲击哨口142流入哨腔141,引起哨腔141内部空气产生漩涡、振动,从而产生哨音。可见,本技术的上述反转提示结构14充分地利用了贯流风扇10的装配空间,不会对贯流风扇10的叶轮尺寸产生任何影响。

49.图5是根据本发明一个实施例的贯流风扇沿横截面截取的示意性剖视图。参见图5,在一些实施例中,叶片111具有在转动轴101的径向上处于内侧的内部边缘1111和处于外侧的外部边缘1112,叶片111由其内部边缘沿预设时针方向弯曲延伸至其外部边缘。需要说明的是,这里的预设时针方向意指顺时针方向或逆时针方向。预设时针方向表达的是叶片111的弯曲方向和大致的延伸方向,并不代表叶片111具体的延伸路径或具体的弯曲形状。

50.具体地,在图5所示实施例中,叶片111由其内部边缘1111沿顺时针方向弯曲延伸至其外部边缘1112。在图1至图3所述实施例中,从上往下看时,叶片111由其内部边缘1111沿顺时针方向弯曲延伸至其外部边缘1112。

51.在一些实施例中,哨口142开设在圆环体13的端面131上,以便于上述闲置空间内的空气形成气流流入哨口142。哨腔141在圆环体13的内部沿圆环体13的周向延伸,由此,即使圆环体13的厚度不算很大,也可以在圆环体13内形成空间较大、路径较长的哨腔141。并且,哨腔141随圆环体13的弯曲而弯曲,便于气流产生漩涡和振动,更有利于哨音的发出。

52.进一步地,哨腔141的延伸方向与上述预设时针方向一致。同样地,这里的预设时针方向意指顺时针方向或逆时针方向。预设时针方向表达的是哨腔141的弯曲方向和大致的延伸方向,并不代表哨腔141具体的延伸路径或具体的弯曲形状。具体地,在图1和图3所示实施例中,从上往下看时,哨腔141由哨口142沿顺时针方向延伸至其腔底143。

53.图6是根据本发明一个实施例的贯流风扇正向转动时反转提示结构处的气流流动示意图,图中的实线箭头表示气流的大致流向。当贯流风扇10正向转动(即顺时针转动)时,叶片111的迎风面为内侧凹面1113,叶轮10可以对空气产生较强的驱动作用,从而产生气流。对于哨腔141来说,其哨口142处于背风侧,因此,几乎没有气流经哨口142进入哨腔141,因此反转提示结构14不会发出哨音。

54.图7是根据本发明一个实施例的贯流风扇反向转动时反转提示结构处的气流流动示意图,图中的实线箭头表示气流的大致流向。贯流风扇10反向转动(即逆时针转动)时,叶片111的迎风面为外侧凸面1114,此时,叶轮10不会对空气产生明显的驱动作用,因此几乎不会形成明显的气流流动。对于哨腔141来说,其哨口142处于迎风侧,因此,气流冲击哨口142并进入哨腔141,引起哨腔141内部空气产生漩涡、振动,从而发出哨音。

55.在一些实施例中,哨腔141由哨口142向圆环体13的内部凹陷的深度沿上述预设时针方向逐渐增加。由此,可在哨腔141的腔底143形成比较大的空间,以供空气产生比较强烈的漩涡、振动,因而产生更加尖锐、更加明显的哨音,更有利于生产检测人员快速辨别出贯流风扇反转故障。

56.在一些实施例中,哨腔141在圆环体13的径向上的宽度均匀,便于模具设计,结构简单,成本较低。

57.申请人认识到,气流经哨口142流入的流速越高,产生的哨音越尖锐。而气流流入的速度与哨口142的周向线速度大致相当,也就是说,哨口142的周向线速度越大,气流流入的速度越大,哨音越尖锐可辨。哨口142的周向线速度与哨口142转动的角速度和哨口142的回转直径相关。当角速度一定时,回转直径越大,其周向线速度越大。

58.当哨腔141的平均直径过小时,哨腔141的回转直径过小,导致哨口142的周向线速度较小,进而导致哨口142的进风速度较小,反转提示结构14产生的哨音较小,不易分辨,达不到明显的提示作用。当哨腔141的平均直径过大时,圆环体13的尺寸过大,圆环体13可能会对处于叶轮11周向边缘的叶片111的尺寸产生影响。

59.为此,需要对哨腔141的平均直径进行特别地设计。申请人认识到,贯流风扇10通常用最高档风速进行测试,根据贯流风扇10的型号不同,贯流风扇10最高档的转速通常在800~1100r/min之间,而贯流风扇10的外径尺寸(即叶轮11的外径尺寸)通常在80~125mm之间。根据哨声产生的原理,当经哨口142流入哨腔141的气流速度超过2m/s时产生的哨音近距离可辨。气流经哨口142流入哨腔141的速度接近于哨口142的周向线速度。哨口142的周向线速度的计算公式为:v=π

×d×

ω;其中,v表示哨口142的周向线速度,d表示哨口的平均直径,ω表示哨口142转动的角速度,哨口142转动的角速度与贯流风扇10的转速一致。由此,可以得到使得哨声明显的d的取值。

60.在一些实施例中,本发明将哨腔141的平均直径d1与叶轮11的外径d2之间的比值设置为0.5~0.85之间的任一值。哨腔141的平均直径d1为哨腔141在其宽度方向上的中心线所在圆的直径,也即是,哨腔141在其宽度上的中心位置的回转直径。由于哨腔141的宽度是均匀的,因此,哨腔141的平均直径d1与哨口142的平均直径d一致。在此范围内,哨腔141的回转直径足以使得反转提示结构14发出清晰可辨的哨音,并且不会导致圆环体13的尺寸过大可能会对叶轮11尺寸产生影响。

61.进一步地,哨腔141的平均直径与叶轮11的外径之间的比值优选为0.65~0.75之

间的任一值,效果更佳。

62.在一些实施例中,哨腔141向圆环体13的内部凹陷最深的末端处于端盖12的内侧端面的轴向内侧,从而在端盖12的轴向内侧形成凸出于端盖12的内侧端面的环形凸肋15,环形凸肋15在其径向上的厚度与圆环体13的预设厚度相同。由此,一方面可以使得哨腔141的深度更深,以更有利于产生可辨的哨音;另一方面,还可以避免为了获得较深的哨腔141而增加圆环体13的高度导致哨口142距离风道顶部压盖28过近而无法形成有效的气流流动,从而无法产生哨音的问题。也就是说,闲置空间的大小通常是固定的,为了形成有效的气流流动,圆环体13的高度不能太高,因此对哨腔141的深度构成了一定的限制。本发明通过设置在端盖12的轴向内侧设置环形凸肋15,使得哨腔141由圆环体13进一步延伸到环形凸肋15中,可以突破闲置空间对哨腔141深度的限制,从而起到更好的提示效果。

63.在一些实施例中,环形凸肋15在其径向上的外侧边缘151处于多个叶片111的内部边缘1111所在的叶轮内轮廓线的径向内侧或与叶轮内轮廓线相平齐。也就是说,环形凸肋15虽然向端盖12的轴向内侧凸出并深入叶轮11内部,但是,可以通过环形凸肋15的尺寸限定使其不会对叶片111的长度产生任何影响,从而避免对贯流风扇10的出风性能产生影响。

64.申请人认识到,由于哨口142朝向闲置空间,且闲置空间的大小通常比较小,因此,为了确保有足够多的气流经哨口142流入哨腔141并产生有效的哨音,必须对哨口142的大小进行特别地限定。

65.为此,在一些实施例中,本发明将哨口142在上述预设时针方向上的周向长度与哨腔141在上述预设时针方向上延伸的周向长度之间的比值设置为1:2~2:3之间的任一比值。也就是说,哨口142的周向长度大于等于哨腔141周向长度的二分之一且小于等于腔141周向长度的三分之二。由此,一方面可以避免哨口142的长度过小导致经哨口142流入哨腔141的气流过少而不能够促使哨腔141内的空气产生漩涡、振动,从而无法发出哨音的问题;另一方面,还可以避免哨口142的长度过大导致哨腔141敞口过大,哨腔141内的空气仍然无法产生漩涡、振动,从而无法发出哨音的问题。

66.在一些实施例中,反转提示结构14的数量为多个,多个反转提示结构14在圆环体13的周向上均匀分布。由此,可以通过增加反转提示结构14的数量提高哨音。

67.本发明还提供一种空调室内机,图8是根据本发明一个实施例的空调室内机的示意性结构图,图9是根据本发明一个实施例的空调室内机的示意性剖视图。参见图8和图9,本发明的空调室内机1包括机壳20。机壳20具有允许气流进入其内部的进风口和允许气流从其内部向外流出的出风口23。

68.进一步地,空调室内机1还包括至少一个上述任一实施例所描述的贯流风扇10,贯流风扇10设置于机壳20内,且配置成受控地驱动气流由进风口流向出风口23。具有反转提示结构14的贯流风扇10可以在贯流风扇10装反时通过哨音及时地提醒现场操作人员存在反转故障,便于现场操作人员及时纠正。

69.在一些实施例中,机壳20内限定有相互独立的第一送风风道21和第二送风风道22,进风口包括与第一送风风道21连通的第一进风口24和与第二送风风道22连通的第二进风口25,第一送风风道21和第二送风风道22均与处于机壳20前侧的出风口23连通。

70.进一步地,贯流风扇10的数量为两个,两个贯流风扇10分别设置在第一送风风道21和第二送风风道22内,以分别驱动第一送风风道21和第二送风风道22内的气流流向出风

口23。也就是说,两个贯流风扇10分别驱动不同进风口进入的气流朝向同一个出风口23流动,意味着,两个贯流风扇10的转动方向可能是不同的。

71.进一步地,第一送风风道21和第二送风风道22内还可分别设有第一换热器26和第二换热器27,以分别于第一送风风道21和第二送风风道22内的气流进行换热。

72.具体地,第一进风口24和第二进风口25对称布置,第一送风风道21和第二送风风道22对称布置,两个贯流风扇10对称布置。因此,两个贯流风扇10的正常运转方向是相反的。

73.对于具有两个贯流风扇10的空调室内机1来说,尤其是两个贯流风扇10的正常运转方向相反,贯流风扇10更加容易装反导致反向转动。也就是说,本技术的上述贯流风扇10尤其适用于利用双贯流风扇送风的空调柜机。

74.图10是根据本发明一个实施例的贯流风扇装配到待装配风道后的示意性结构图。在一些实施例中,机壳20内可设有两个风道顶部压盖28,两个风道顶部压盖28分别设置在贯流风扇10的两个端盖12的轴向外侧,邻接设置的端盖12和风道顶部压盖28之间间隔设置以形成风腔29,从而在贯流风扇10反向转动时使得风腔29内的气流经反转提示结构14的哨口142流入其哨腔141内,从而产生哨音。

75.由此,端盖12轴向外侧的圆环体13可处于风腔29内,充分有效地利用了风腔29的空间,而不必因为要设置圆环体13而缩短贯流风扇10的两个端盖12之间的尺寸,从而不会影响叶轮11的尺寸,避免了对贯流风扇10的出风性能产生影响。可见,本技术的上述反转提示结构14充分地利用了贯流风扇10的装配空间,不会对贯流风扇10的叶轮尺寸产生任何影响。

76.本领域技术人员应理解,本发明的空调室内机1不但可以为采用双贯流风扇送风的空调柜机,也可以为采用单贯流风扇送风的空调柜机,也可以为采用单贯流风扇或双贯流风扇送风的空调挂机,还可以为采用至少一个贯流风扇送风的其他形式的空调室内机。

77.本领域技术人员还应理解,本发明实施例中所称的“上”、“下”、“前”、“后”、“顶”、“底”等用于表示方位或位置关系的用语是以空调室内机1的实际使用状态为基准而言的,这些用语仅是为了便于描述和理解本发明的技术方案,而不是指示或暗示所指的装置或不见必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

78.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。