:

1.本发明属于巨型测试技术领域,特别涉及一种巨型轮胎负荷测量工装及测量方法,尤其适合巨型子午线轮胎下沉量及断面宽的测量。

背景技术:

2.传统测量巨型工程机械轮胎断面宽采用特制游标卡尺,由于巨型工程机械轮胎尺寸大,对应测量卡尺尺寸比较长,长达2m,且卡尺重量比较重,游标尺需止住轮胎胎侧,人工操作不方便,测量时间比较长且测量精度比较差。测量轮胎下沉量,采用手执激光测距仪,对于位置的摆放,虽有相应指定,但因人而异难以统一,测量时数据相差较大,无法达到技术规范和标准。

3.如何提供相应的测试工装,即成为本发明研究的对象。

技术实现要素:

4.本发明的目的是设计一种搭载有激光测量设备能搁置在巨型轮胎与转鼓之间的巨型轮胎负荷测量工装,以及配套的测量方法。

5.本发明技术方案是这样实现的:

6.一种巨型轮胎负荷测量工装,其特征在于:包括:印痕平板,一面与转鼓表面吻合的圆弧面、另一面为平面,在平面中心线位置上开设有沟槽,并在两侧对称位置固定有一横梁;丝杆模块,包括伺服电机、滚动丝杆、线性轨道和滑块;所述伺服电机、滚动丝杆和线性轨道定位在横梁上,伺服电机与滚动丝杆传动连接,驱动滑块沿线性轨道移动;支架组件,包括固定在调节杆近端的近端导杆、固定在远端的远端导杆,所述近端导杆和远端导杆相互平行,且平行于线性轨道;所述调节杆与近端导杆固定部锁固在所述滑块上,近端导杆悬空端能伸入所述沟槽中;对射式激光组,包括固定在近端导杆悬空端的发射头和固定在远端导杆悬空端上的接收头;激光测距仪,安装在近端导杆的悬空端,并处于对射式激光组内侧;在远端导杆上开设有让激光测距仪光束穿过的圆孔。

7.进一步,所述调节杆为两段式方形伸缩杆。

8.一种巨型轮胎负荷测量方法,其特征在于:包括如下步骤:

9.a)吊装,将测量工装吊装搁置在转鼓与轮胎之间,将印痕平板的圆弧面贴合在转鼓的鼓面上,并调整印痕平板中心线处于转鼓和轮胎中心线同一平面上;

10.b)连接伺服电机、激光测距仪和对射式激光组电缆,并与电脑主机连接;

11.c)启动电脑,点击测试程序界面中“第一个测试载荷”,转鼓机启动液压动力,液压杆向前推动轮辋主轴,直至轮胎的胎冠压在印痕平板上,并达到液压动力设定值;

12.d)点击测试程序界面中“启动测试”,两台伺服电机从零位置同步带动各自滚动丝杆、滑块和支架组件,使两侧的激光测距仪和对射式激光组相向移动,同步向轮胎上模和下模靠近;当对射式激光组光束碰到轮胎的胎侧,触发伺服电机停止运行,电脑自动记录从零位置行驶至停止的距离值,轮胎上模值x

u1

、下模值x

b1

;测试程序自动计算轮胎断面宽度x1;

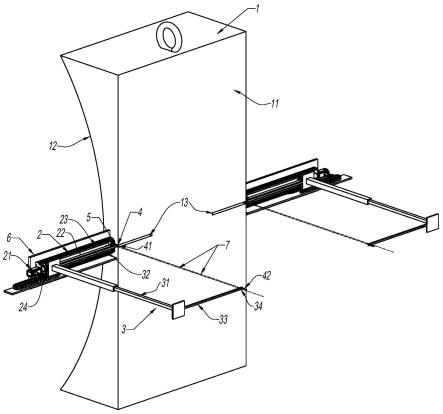

13.同时,激光测距仪启动,读取轮胎两侧的下沉数值,上模下沉值y

u1

和下模下沉值y

b1

,并自动计算出轮胎下沉量y1值;自动完成一次测试和记录,并令伺服电机带动滚动丝杆、滑块、支架组件复位,等待下一个测试指令;

14.e)重复上述c)和d)动作,即可测试在不同载荷下,对应的x

un

,x

bn

值和y

un

,y

bn

值,并计算出与负荷对应的轮胎断面宽度xn和下沉量yn,n为自然数;直到所有测试完成;点击程序界面“完成测试”,自动保存数据、生成报表及曲线图等操作;液压杆向后推动轮辋主轴,轮胎胎冠离开印痕平板且行至原始位置;

15.f)关闭电脑,并解除电缆连接,吊出测量工装,结束测量工作。

16.进一步,所述轮胎断面宽度xn和下沉量yn计算公式如下:xn=x

0-x

un-x

bn

,其中x0为伺服电机零位置时,两对射激光组的间距,为固定值;而下沉量即取两侧的平均值,yn=(y

un

y

bn

)/2 r-d/2,其中r为主轴半径,d为轮胎直径。

17.本发明测量工装,采用对称式设计,配以激光测距仪和对射激光组,在各自伺服电机驱动下,能同步对轮胎上下模的测量,并将采集的数据接入电脑,实现通过电脑操作完成测量并读取数据、记录和保存,以及换算成负荷对应的下沉量和生成相应的图表;本工装,快速完成操作,并测量数值精确,满足技术研发,轮胎日常检验的相关需求。

附图说明:

18.下面结合具体图例对本发明做进一步说明:

19.图1为巨型轮胎负荷测量工装示意图

20.图2为单侧丝杆模块及支架组件示意图

21.图3为测量初始状态示意图

22.图4为轮胎载荷状态示意图

23.图5为图4中a局部放大示意图

24.图6为测量状态俯视示意图

25.图7为图6中b局部放大示意图

26.其中

27.1—印痕平板

ꢀꢀꢀꢀꢀꢀ

11—圆弧面

ꢀꢀꢀꢀꢀꢀꢀ

12—平面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13—沟槽

28.2—丝杆模块

ꢀꢀꢀꢀꢀꢀ

21—伺服电机

ꢀꢀꢀꢀꢀ

22—滚动丝杆

ꢀꢀꢀꢀꢀ

23—线性轨道

29.24—滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—支架组件

ꢀꢀꢀꢀꢀꢀ

31—调节杆

ꢀꢀꢀꢀꢀꢀꢀ

32—近端导杆

30.33—远端导杆

ꢀꢀꢀꢀꢀ

34—圆孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—对射式激光组

ꢀꢀ

41—发射头

31.42—接收头

ꢀꢀꢀꢀꢀꢀꢀ

5—激光测距仪

ꢀꢀꢀꢀ

6—横梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7—激光光束

32.8—转鼓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—轮胎

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91—轮辋主轴

具体实施方式:

33.参照图1、图2和图3,巨型轮胎负荷测量工装,包括:印痕平板1、丝杆模块2、支架组件3、对射式激光组4和激光测距仪5;其中:

34.印痕平板1,一面具有与转鼓表面吻合的圆弧面11、另一面为平面12,测量过程印痕夹板1吊装搁置在转鼓与被测轮胎之间,利用圆弧面11贴合在转鼓8的表面、而平面12提供轮胎9抵触之需,为此,印痕平板1宽度与轮胎和转鼓相当。在平面12中心线位置上开设有

沟槽13,并在两侧对称位置固定有一横梁6,用来提供测量装备安装位置和支撑。

35.丝杆模块2,包括伺服电机21、滚动丝杆22、线性轨道23和滑块24;伺服电机21、滚动丝杆22和线性轨道24定位在横梁上,伺服电机21与滚动丝杆22传动连接,驱动滑块24沿线性轨道23移动,由滑块24承载支架组件3移动,实现测量动作。

36.支架组件3,包括调节杆31、近端导杆32和远端导杆33;也即近端导杆32固定在调节杆31的近端,远端导杆33固定在调节杆31的远端;近端导杆32和远端导杆33相互平行,且平行于线性轨道23;调节杆31与近端导杆32固定部锁固在滑块24上,能跟随滑块移动,尤其在测量时,两支架组件3会相向移动,其近端导杆32悬空端能伸入印痕平板的沟槽13中,以测量轮胎胎侧。进一步,调节杆31为两段式方形伸缩杆,能根据胎厚做调节,而方形结构可避免旋转。

37.对射式激光组4,包括固定在近端导杆32悬空端的发射头41和固定在远端导杆33悬空端上的接收头42;一旦碰到轮胎胎侧遮挡对射激光光束,接收头42无法接收到激光,即判断移动到位。

38.激光测距仪5,安装在近端导杆32的悬空端,并处于对射式激光组4内侧;在远端导杆33上开设有让激光测距仪光束穿过的圆孔34,以便激光束穿过后到达轮辋主轴91,测量下沉量数据。再则,圆孔34也提供设备校正作用。图中虚线部分表示两激光光束7。

39.以上为巨型轮胎负荷测量工装结构,相应的测量方法请参照图3至图7,其步骤如下:

40.第一步,吊装,将测量工装吊装搁置在转鼓8与轮胎9之间,将印痕平板的圆弧面11贴合在转鼓8的鼓面上,并调整印痕平板1中心线处于转鼓8和轮胎9中心线同一平面上,如图3;

41.第二步,连接伺服电机21、激光测距仪5和对射式激光组4电缆,并与电脑主机连接;

42.第三步,启动电脑,点击测试程序界面中“第一个测试载荷”,转鼓机启动液压动力,液压杆向前推动轮辋主轴91,直至轮胎9的胎冠压在印痕平板1上,并达到液压动力设定值,如图4;

43.第四步,点击测试程序界面中“启动测试”,两台伺服电机21从零位置同步带动各自滚动丝杆22、滑块24和支架组件3,使两侧的激光测距仪5和对射式激光组4相向移动,同步向轮胎9上模和下模靠近;当对射式激光组4光束碰到轮胎9的胎侧,触发伺服电机21停止运行,电脑自动记录从零位置行驶至停止的距离值,分别是轮胎上模值x

u1

、下模值x

b1

;测试程序自动计算轮胎断面宽度x1;

44.同时,激光测距仪5启动,读取轮胎9两侧的下沉数值,上模下沉值y

u1

和下模下沉值y

b1

,并自动计算出轮胎下沉量y1值;自动完成一次测试和记录,并令伺服电机21带动滚动丝杆22、滑块24、支架组件3复位,等待下一个测试指令,如图6;

45.第五步,重复上述第三步和第四步动作,即可测试在不同载荷下,对应的x

un

,x

bn

值和y

un

,y

bn

值,并计算出与负荷对应的轮胎断面宽度xn和下沉量yn,其中n为自然数;直到所有测试完成;点击程序界面“完成测试”,自动保存数据、生成报表及曲线图等操作;液压杆向后推动轮辋主轴91,轮胎9胎冠离开印痕平板1且行至原始位置;

46.第六步,关闭电脑,并解除电缆连接,吊出测量工装,结束测量工作。

47.进一步,轮胎断面宽度xn和下沉量yn计算公式如下:xn=x

0-x

un-x

bn

,其中x0为伺服电机零位置时,两对射激光组的间距,为固定值;而下沉量即取两侧的平均值,yn=(y

un

y

bn

)/2 r-d/2,其中r为主轴半径,d为轮胎直径,如图6。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。